Le collisioni: prima si evitano e meglio è

Individuare e risolvere le possibili collisioni già nell’ambiente CAM sfruttando la tecnologia dei digital twins? è possibile con la release V4.1 di Tebis, grazie a un’opzione per il controllo completo della testa macchina integrato nel modello di macchina virtuale e a nuove opzioni per la fresatura anticollisione a 5 assi continui.

Rilevare ed eliminare le potenziali collisioni è sinonimo di risparmio di tempo e denaro, senza contare i danni alle macchine che rappresentano sicuramente lo scenario peggiore. Per ovviare a questo inconveniente, Tebis ha sviluppato un proprio metodo per la collisione integrata, che illustra brevemente Fabian Jud, Responsabile di prodotto in Tebis AG. “Il nostro approccio è testato e assolutamente sicuro. Crediamo senza esitazioni nella necessità di verificare i percorsi all’interno dell’ambiente CAM e per farlo utilizziamo la tecnologia dei digital twins”. Affinché il controllo collisione integrato sia sicuro al 100% è necessario però che le condizioni di lavorazione vengano riprodotte con precisione: ecco perché i modelli virtuali Tebis includono solo le geometrie reali di macchine, utensili, assemblati, dispositivi di serraggio e fine corsa, e mai modelli geometrici semplificati. La base per il calcolo CNC è sempre il modello macchina testato: il programmatore CAM utilizza tutti i dati delle macchine e degli utensili in uso che sono rilevanti per la produzione, controlla la lavorazione direttamente nel sistema per verificare la presenza di collisioni e corregge gli eventuali errori. Il codice NC viene poi trasferito senza passaggi intermedi alla produzione per la lavorazione del componente.

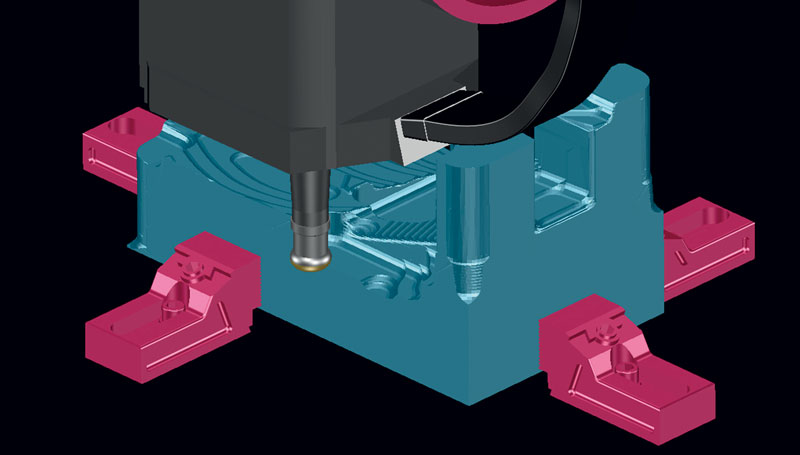

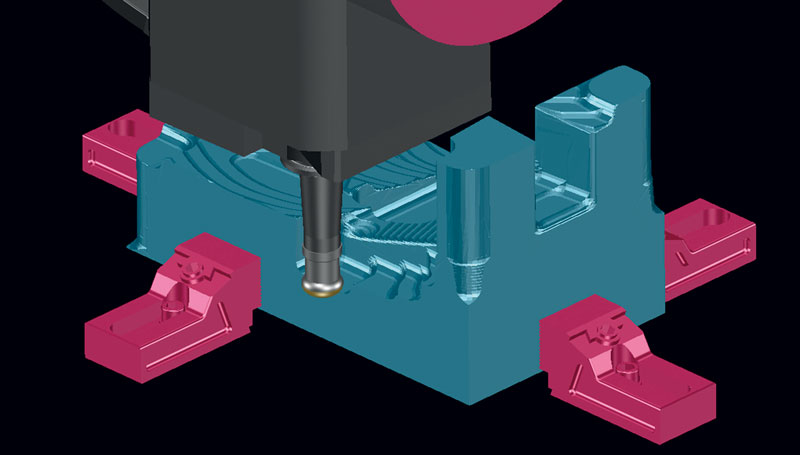

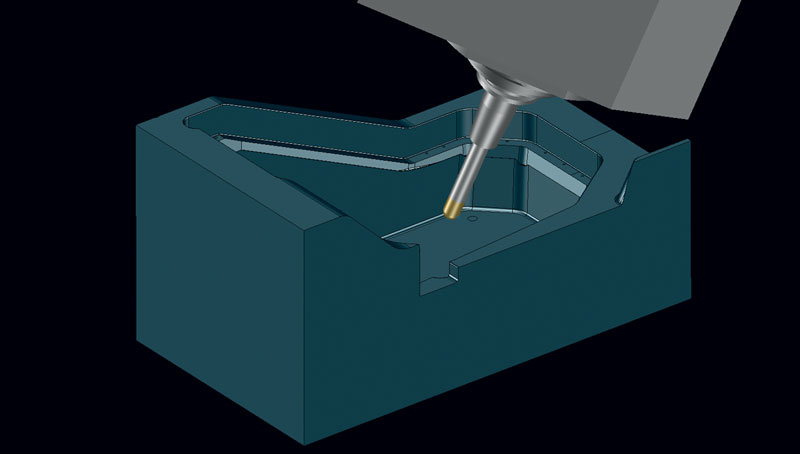

Rotazione interattiva della testa macchina intorno all’asse C durante il calcolo NC per una maggiore asportazione di materiale.

Rotazione interattiva della testa macchina intorno all’asse C durante il calcolo NC per una maggiore asportazione di materiale.

Aree di fresatura ridotte automaticamente o escluse

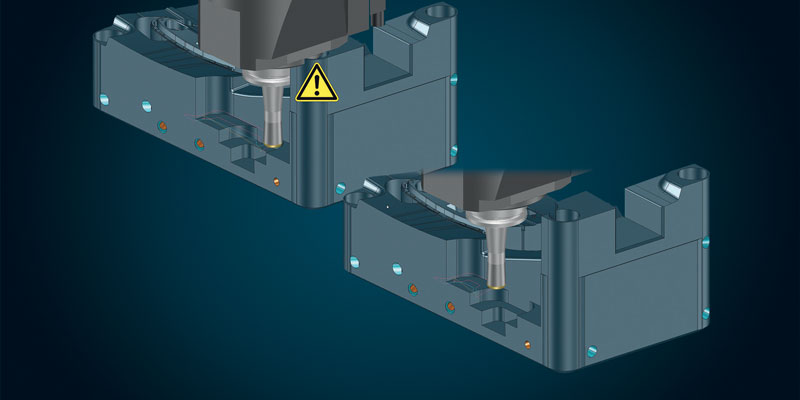

Un’importante novità introdotta in Tebis V4.1 è l’integrazione nel controllo delle collisioni della valutazione completa della testa macchina.

In caso di possibili collisioni con la testa macchina, le aree di fresatura vengono automaticamente ridotte o escluse dalla lavorazione durante il calcolo CNC.

La riduzione automatica dell’area di fresatura viene usata in genere nella sgrossatura a 3 assi: le aree di fresatura che non possono essere lavorate con l’utensile in uso senza rischio di collisione vengono automaticamente disattivate. Con la riduzione delle aree di fresatura l’utente può scegliere per le operazioni successive l’utensile più corto possibile e lavorare con condizioni di taglio ottimali.

Inoltre è possibile ruotare interattivamente la testa o la tavola intorno all’asse C durante il calcolo tenendo conto della cinematica della macchina. Questa caratteristica è particolarmente vantaggiosa in caso di teste asimmetriche perché permette di asportare la massima quantità di materiale possibile con l’utensile selezionato ed evita il materiale residuo non necessario. I movimenti di rotazione interattivi vengono recepiti immediatamente in modo da ridurre le aree di fresatura. La nuova release del software è stata anche arricchita di funzioni aggiuntive per la fresatura anticollisione. Con i controlli numerici e le macchine idonee, un percorso utensile programmato a 3+2 assi può anche essere convertito automaticamente in un percorso anticollisione a 5 assi continui.

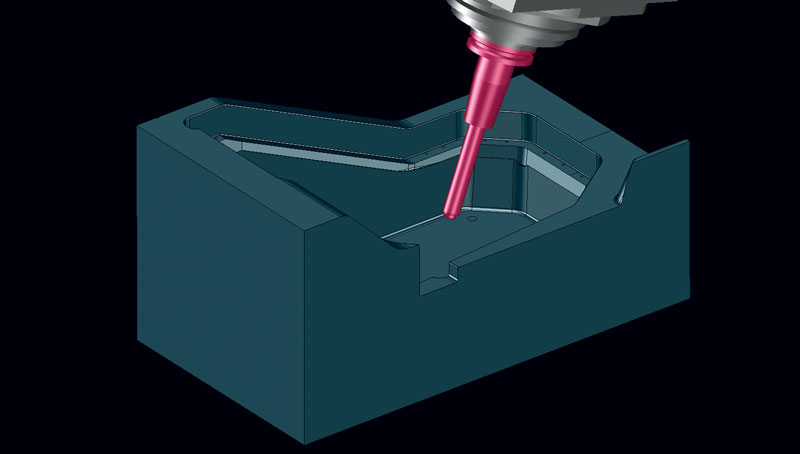

Una caratteristica distintiva del CAM è la possibilità di controllare in modo interattivo e tramite vettori il movimento dell’utensile. L’utente può pertanto adattare le condizioni di taglio alle specifiche condizioni di lavorazione. I vettori determinano la direzione utensile e il centro di rotazione.

Controllo interattivo del movimento dell’utensile tramite vettori nella fresatura anticollisione a 5 assi continui.

Controllo interattivo del movimento dell’utensile tramite vettori nella fresatura anticollisione a 5 assi continui.

Strategie anticollisione intelligenti

Le collisioni che vengono rilevate durante il calcolo del programma CNC possono essere immediatamente identificate ed eluse applicando le strategie più idonee.

Per scegliere la strategia più adatta è necessario innanzitutto valutare la geometria specifica del componente, la tipologia di lavorazione e la macchina disponibile. Se tutte queste informazioni sono state salvate in template NC, il programmatore CAM dovrà semplicemente selezionare la macchina, i componenti da lavorare e in automatico verrà assegnata alla lavorazione la strategia anticollisione più appropriata. Con l’approccio sviluppato da Tebis vengono evitati cicli di interazione e correzione aggiuntivi, il processo risulta semplificato, perché il programmatore CAM non necessita di conoscenze particolari sul codice macchina o su altri software di simulazione e non sono più necessarie correzioni manuali del codice NC, spesso rischiose per la sicurezza del processo. Inoltre la pianificazione risulta più semplice perché il programmatore CAM ha accesso a tutti i componenti di produzione virtuali che sono mappati nelle librerie di processo. Infine tutte le correzioni vengono riprodotte automaticamente nell’ambiente CAM, in modo che l’errore non possa ripresentarsi.