Per ottimizzare la produzione e le scorte di magazzino

Dopo oltre 40 anni di produzione di teste angolari, la società Alberti ha apportato delle vere e proprie innovazioni nella costruzione interna dei suoi prodotti di punta storici, cercando di mantenere le dimensioni esterne il più vicino possibile a quelle attuali.

“Usa la testa per immaginare… immagina cosa puoi fare con la tua testa”, uno slogan che calza a pennello in questo momento, in cui l’azienda Alberti ha ripensato la sua linea storica di teste in chiave moderna cambiandone completamente il concetto.

Dopo oltre 40 anni di produzione di teste angolari, lo staff tecnico dell’azienda saronnese ha apportato delle vere e proprie innovazioni nella costruzione interna dei suoi prodotti di punta storici, cercando di mantenere le dimensioni esterne il più vicino possibile a quelle attuali, nonché conosciute in tutto il mondo.

Utilizzare lo stesso albero con cono su tutti i modelli

Il punto di forza della gamma Alberti è sempre stato il cono in ingresso, realizzato in un unico pezzo integrale con l’albero principale, in modo da garantire una stabilità e una rigidità maggiore in lavorazione, ma questo negli anni ha portato ad un aumento dei particolari prodotti dedicati per ogni tipologia di cono e di grandezza della testa. La nuova linea di teste invece è stata concepita in modo da utilizzare lo stesso albero con cono su tutti i modelli, ottimizzando così la produzione e le scorte di magazzino. Cuore pulsante dell’attrezzatura sono gli ingranaggi, a cui da sempre Alberti ha dedicato un’attenzione particolare non solo nella scelta del materiale, ma soprattutto alle fasi di rettifica dell’evolvente e alla scelta di trattamenti termici più idonei. Anche in questo caso lo staff tecnico ha deciso di cambiare la coppia conica in modo da aumentare la potenza e la resistenza allo stress.

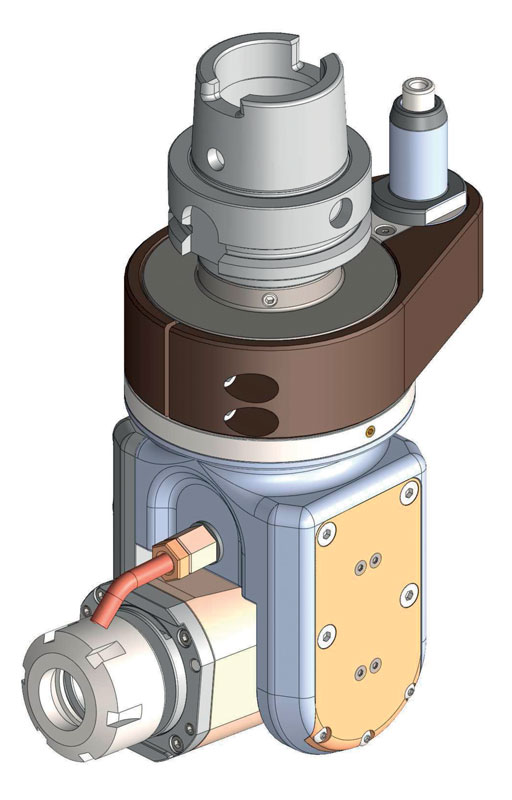

La vera novità è rappresentata dalla versione orientabile, che è stata completamente ridisegnata: nel nuovo modello di TCU (orientabile) è stata aumentata l’escursione dell’angolo (±95°) in modo da coprire più angolazioni. Il design è molto più compatto e più leggero rispetto al modello attuale a catalogo, ma non a discapito della potenza. Infatti, grazie alla nuova coppia conica è possibile raggiungere un momento torcente superiore. Ma il grosso cambiamento – oltre al design completamente rivisitato – è la possibilità di adduzione del refrigerante interna ad alta pressione fino a 70 bar con possibilità di lavorare anche a secco.

Inoltre, tra gli optional c’è anche la possibilità di avere un sistema di posizionamento manuale dell’angolo con incremento fisso ad ogni 5° senza dover necessariamente riallineare la testa.

Ulteriori novità

Anche la linea TH ha subìto qualche modifica strutturale. Nonostante sia una delle ultime linee sviluppate e attualmente una tra le più vendute, Alberti ha cercato di contenere ulteriormente le geometrie esterne di questa linea disassata, per cercare di coprire con una linea standard, le richieste di una clientela sempre più esigente. Oltre alla refrigerazione interna ad alta pressione standard su tutti i modelli e la possibilità di prolungare il corpo con moduli costruiti ad hoc, tra le opzioni standardizzate ci sarà anche l’uscita Capto. Non da ultimo è stato modificato anche il portautensile in uscita, per consentire l’utilizzo di una sola chiave di bloccaggio ghiera. La chiave di riscontro è esattamente identica a quella già utilizzata con il sistema Smart Change, il particolare cambio rapido modulare di Alberti, perfetto per i portautensili motorizzati, che si è rivelato indicato anche per le teste angolari, quindi ideale sia per tornitura che per fresatura.

La nuova linea di teste potrà comunque vantare tutti gli optional standard e speciali presenti ad oggi come porta-utensili weldon o porta-fresa, ma anche capto, flangia con tre punti di appoggio, perni e tasselli di aggancio personalizzati e soluzioni customizzate.

Insomma non poco lavoro quest’anno per l’ufficio tecnico Alberti che in tutti questi anni si è distinto proprio per le sue qualità e competenze di progettazione e risoluzione di problematiche, nonché di realizzazione di attrezzature speciali, a seguito dello studio di applicazioni complesse.

La fiera EMO 2021 sarà anche il trampolino di lancio per altri prodotti, più di nicchia, ma non meno importanti, come le teste Ultraslim, per lavorazioni di fresatura o foratura all’interno di tasche molto piccole, particolarmente indicate per l’industria aereonautica, oppure le teste della linea Auto, di ben altre dimensioni, con tirante automatico in uscita.