Il know-how che dà forma alle idee

Plastmeccanica è una realtà industriale specializzata da oltre quarant’anni nella costruzione di stampi e stampaggio di materie plastiche, sia per i propri prodotti che conto terzi. All’efficienza in attrezzeria partecipa il produttore di utensili giapponese Moldino, ormai parte attiva da due anni e mezzo del processo industriale dell’azienda marchigiana.

A Castelbellino, in provincia di Ancona, opera da oltre quarant’anni Plastmeccanica, azienda operante sia nella produzione di articoli in plastica con brand propri che nella produzione conto terzi di accessori per i mercati dell’automobile e dell’elettrodomestico. L’azienda produce due linee di prodotti: Dea Home e Toomax. “Tutta la passione e la creatività dei nostri progettisti si esprimono nei prodotti a marchio Dea Home, un ampio catalogo di articoli casalinghi e di complementi d’arredo per la grande distribuzione (accessori per la pulizia, articoli per la tavola, box e contenitori, carrelli cesto e scaffali, cassettiere, mensole, tavoli, scarpiere),

il cui design viene studiato e sviluppato internamente. Grazie ad un’ampia rete commerciale, i prodotti Dea Home sono, ormai da molti anni, presenti nei punti vendita delle più grandi catene commerciali di numerosi Paesi in tutta Europa e mondo”, afferma Maurizio Pennacchietti, Responsabile Ufficio CAM di Plastmeccanica. “L’altro nostro core business è il marchio Toomax, con articoli pensati per gli specialisti del fai-da-te. Con questa linea di prodotti ci rivolgiamo ad un pubblico specializzato, che ricerca le caratteristiche di robustezza e praticità tipiche dei migliori prodotti per il bricolage. Armadi, scaffali e articoli per il giardino fanno parte di questa linea ideata per il mercato del fai-da-te, capace di soddisfare le richieste dei clienti più esigenti. Questa linea di prodotti si è sviluppata moltissimo negli ultimi cinque-dieci anni”. Nel settore automotive, l’azienda marchigiana collabora con gruppi italiani e tedeschi per la costruzione di stampi per la produzione di particolari tecnici ed estetici, oltre che componenti interni ed esterni dell’auto. “Siamo in grado di fornire un servizio completo: dalla progettazione fino al collaudo finale dello stampo”, sottolinea Pennacchietti.

Un’azienda in continua crescita

Plastmeccanica si sviluppa su una superficie coperta di oltre 27.000 m2, in cui sono dislocati la Divisione Stampi, la Divisione Stampaggio, i magazzini per i prodotti a catalogo, gli uffici tecnici e commerciali. L’utilizzo di tecnologie all’avanguardia, l’elevata specializzazione del personale e l’organizzazione della produzione a ciclo continuo consentono all’azienda di garantire ai propri clienti massima qualità, grande flessibilità, rapidità nei tempi di realizzazione degli stampi e di consegna del prodotto finito. “Negli ultimi dieci anni – spiega Pennacchietti – l’azienda è crescita costantemente, sia a livello di fatturato che di personale. Attualmente in azienda lavorano circa 180 dipendenti, oltre a una cinquantina di interinali”.

Ottimizzare i processi produttivi

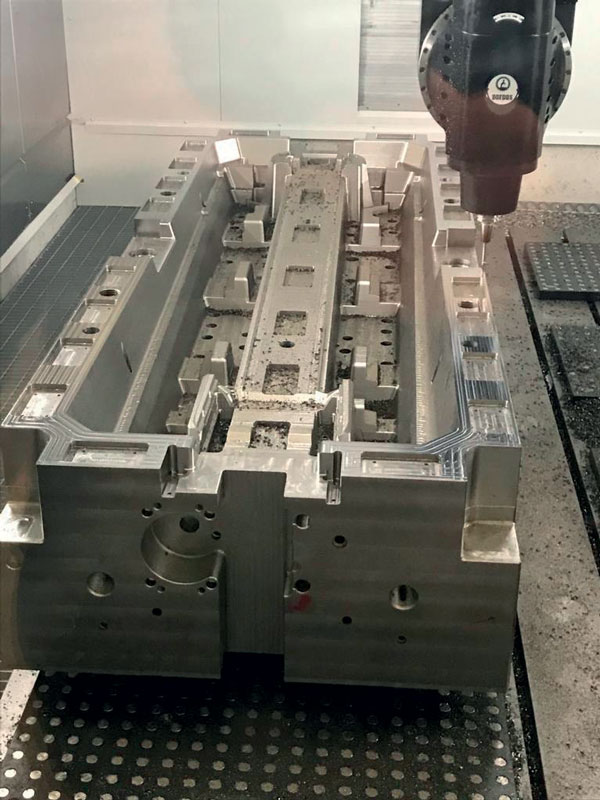

La Divisione Stampi si occupa del progetto, realizzazione, collaudo e messa a punto delle attrezzature. È un reparto specializzato con l’obiettivo di ottimizzare i processi produttivi. “Progettiamo e realizziamo stampi con soluzioni di alta tecnologia, sia per i nostri prodotti, sia conto terzi. Il reparto è costituito da un ufficio tecnico, che analizza e studia le attrezzature commissionate, e da una moderna officina meccanica, che grazie all’utilizzo di nove fresatrici da 3 a 5 assi, quattro elettroerosioni a tuffo e a filo, una foratrice per fori profondi, torni e rettifiche CNC, oltre a presse d’accoppiamento stampi, è in grado di produrre attrezzature con dimensioni fino a 2.500×1.500 mm, ed un peso massimo di 13 t”, dichiara Pennacchietti. Avvalendosi inoltre del supporto della Divisione Stampaggio provvede al collaudo delle attrezzature realizzate, fino alla messa a punto definitiva. “Abbiamo compiuto investimenti molto importanti per l’acquisto di macchine utensili e presse di stampaggio per la produzione dei nostri articoli. Siamo in grado di eseguire internamente tutto il ciclo produttivo di uno stampo;

ci appoggiamo esternamente soltanto per alcune fasi, operazioni di sgrossatura e costruzione di gruppi estrazione”, spiega Pennacchietti.

Alta tecnologia e ampia gamma di materie prime

La Divisione Stampaggio è dotata di 26 silos posti all’esterno dello stabilimento che contengono le materie prime utilizzate. Queste ultime, viaggiando per via aerea in condotte stagne, arrivano direttamente e senza impurità al reparto di stampaggio a iniezione equipaggiato con presse da 60 a 2.200 t.

La colorazione delle resine avviene automaticamente e una centrale di smistamento provvede a mantenere il contenuto di umidità entro i livelli previsti.

Gli stampi vengono montati sulle presse dotate di staffaggio automatico e di connettori rapidi per l’allaccio di acqua, aria, olio, energia elettrica, progettati dalla stessa Plastmeccanica. L’azienda utilizza inoltre moderni macchinari per il controllo formale dei pezzi stampati, la cui qualità viene confermata da report dimensionali di riscontro.

L’azienda è in grado di eseguire internamente tutto il ciclo produttivo di uno stampo.

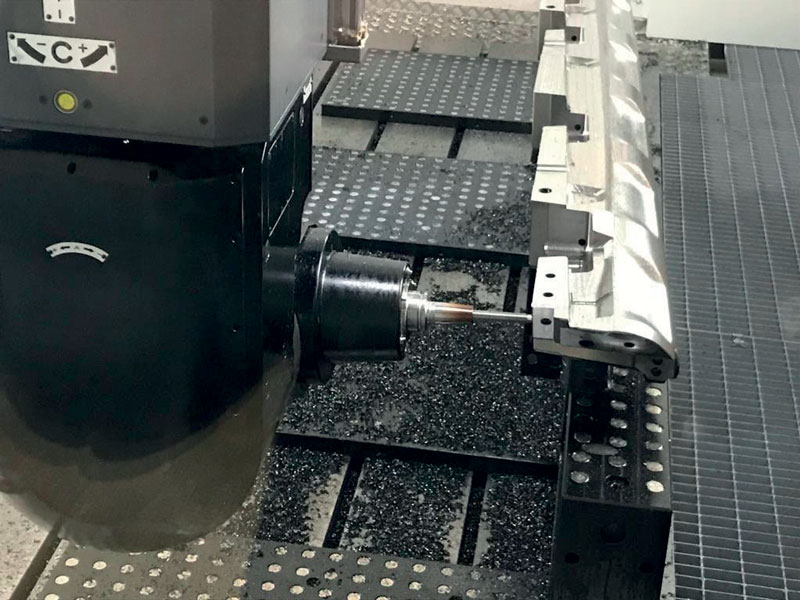

Utensile Moldino utilizzato in attrezzeria da Plastmeccanica.

Fresa per sgrossatura a marchio Moldino.

Affiancare la committenza già nelle prime fasi progettuali

Un reparto di progettazione interno affianca i clienti nelle fasi di ideazione, studio del design e nella ricerca di soluzioni tecniche ed estetiche. L’azienda marchigiana riesce a soddisfare le varie richieste del mercato affiancando la committenza già nelle prime fasi progettuali del design e dell’ingegnerizzazione. “Ci avvaliamo di un team di progettisti interni altamente qualificati per la ricerca di soluzioni innovative, con l’obiettivo di perfezionare i flussi produttivi e la qualità dei prodotti, e per lo sviluppo di nuovi articoli. Per la progettazione delle attrezzature sono impiegati moderni software affiancati dal modulo d’analisi di flusso che consente di simulare il riempimento della cavità stampo ed ottenere le migliori performance del prodotto finito”, sottolinea Pennacchietti.

Creato un processo affidabile

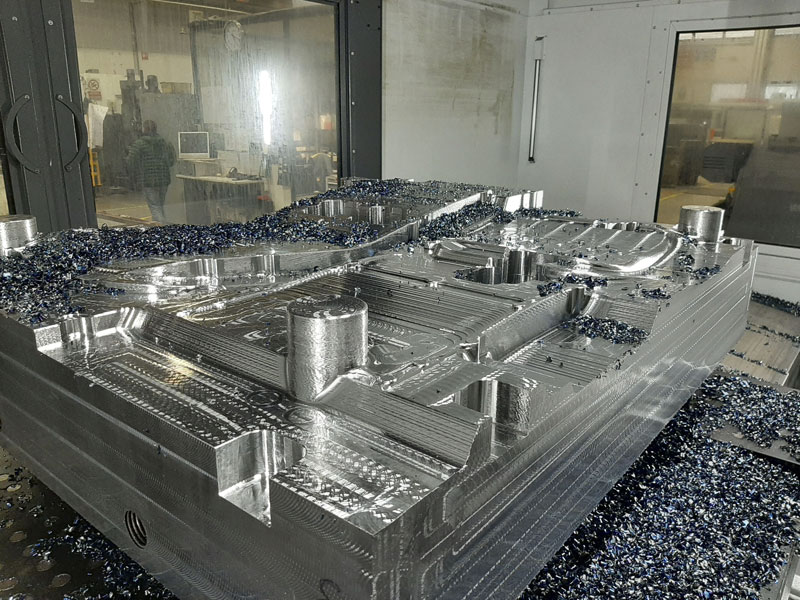

Tra i principali problemi che Plastmeccanica deve gestire nello svolgimento della propria attività ci sono sicuramente i tempi di consegna sempre più brevi, oltre a una marginalità sempre più ridotta. “L’unica strategia per reagire a queste problematiche è recuperare i tempi sulle macchine utensili, lavorando in non presidiato”, afferma Pennacchietti. Ed è per questo motivo che da due anni e mezzo l’azienda marchigiana collabora con Moldino. “Cercavamo un produttore di utensili che fosse in grado di aiutarci in officina a creare un processo affidabile”, spiega Pennacchietti. “Dopo aver testato alcune aziende presenti sul mercato, abbiamo deciso di scegliere Moldino come partner di riferimento per l’utensileria grazie a una prova di lavorazione che ci lasciato particolarmente soddisfatti.

Si è trattato di uno stampo completo di dimensioni 600×600 mm lavorato su un centro di lavoro verticale con cambio pallet utilizzando gli utensili Moldino sia per le operazioni di sgrossatura che di finitura. Grazie alle strategie di lavorazione sviluppate congiuntamente, siamo stati in grado di ridurre i tempi di produzione intorno al 25%. Dopo questi risultati abbiamo deciso di equipaggiare completamente con utensileria Moldino due macchine acquistate da poco: stiamo parlando di circa una settantina di utensili per macchina. Nel tempo abbiamo equipaggiato anche le altre fresatrici con gli utensili Moldino. In questi oltre due anni abbiamo raggiunto importanti risultati in termini sia qualitativi che prestazionali legati ai nostri processi produttivi”.

Supporto costante

Moldino ha offerto e continua a offrire un supporto costante all’azienda marchigiana. “Collaboriamo alla costruzione di una libreria utensili standardizzata in macchina per aiutare a migliorare i tempi sia dell’ufficio tecnico che dell’officina, stabilendo delle regole e delle strategie di lavorazione sulle macchine.

Il lavoro che abbiamo svolto insieme a Moldino è stato impegnativo – ci è voluto circa cinque mesi prima di arrivare a delle strategie e regole da rispettare per tutta l’azienda – in quanto ogni macchina ha le proprie caratteristiche da tenere in considerazione. Ma i risultati ottenuti valgono lo sforzo compiuto”, sostiene Pennacchietti. Moldino è infatti famosa ormai per il proprio sistema Production50®, sviluppato espressamente per l’industria degli stampi. Grazie a Production50®, i costi complessivi di produzione possono essere ridotti fino al 50% utilizzando utensili con specifiche funzioni applicative combinati a nuove strategie e a caratteristiche di taglio adattate. Gli utensili Moldino hanno apportato notevoli benefici anche nelle lavorazioni in non presidiato, come conferma Pennacchietti: “Rispetto ad altre soluzioni, i tempi di contatto pezzo degli utensili Moldino fanno sicuramente la differenza. Parliamo di ore di differenza rispetto ad altre soluzioni”.