Prestazioni, elevata robustezza e ripetibilità

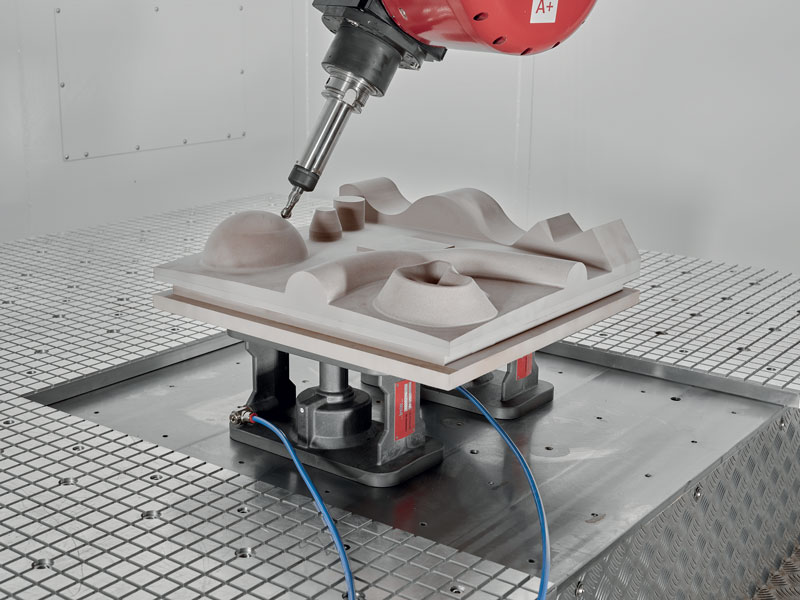

Breton Hawx è un innovativo centro di lavoro ad alta dinamica, particolarmente indicato per lavorazioni di fresatura e rifilatura ad alta velocità su elementi con forme tridimensionali complesse in lega leggera, resina o materiali compositi.

Spinta dall’istinto pioneristico, Breton presenta l’ultima soluzione tecnologica: Hawx, un centro di lavoro per lavorazioni di fresatura e rifilatura ad alta velocità. “Comune opinione della maggior parte degli utilizzatori, le macchine di questa categoria oggi disponibili sul mercato sono soggette ad un repentino deterioramento delle precisioni e della ripetibilità di funzionamento, inoltre mancano della robustezza necessaria per essere sfruttate per la lavorazione dei materiali in lega leggera. Questi sono gli aspetti principali sui quali il Dipartimento Ricerca e Sviluppo di Breton ha lavorato per lo sviluppo di Hawx: una macchina che si distingue per robustezza, affidabilità e performance in lavorazione”, spiega Gabriel Badarac, Machine Tools Marketing Manager di Breton. L’innovativa struttura monoblocco unita all’unicità dell’architettura box in box è frutto di un intenso percorso di ricerca, volto a massimizzare le performance a servizio degli operatori dei settori aerospace, automotive, nautica e meccanica generale. “Breton Hawx è la soluzione indicata per chi vuole ottimizzare l’investimento assicurandosi al contempo un centro di lavoro in grado di offrire elevati standard in termini di precisione e affidabilità”, sottolinea Badarac.

“La giusta combinazione di robustezza e stabilità la rende ideale per lavorazioni di fresatura e rifilatura ad alta velocità su elementi con forme tridimensionali complesse che vanno dalla lega leggera e passando per i materiali compositi arrivano alla resina, per il mondo della prototipazione, modelleria, stampi, contornature, termoformati, attrezzatura e dime di controllo ma anche molto altro”. Hawx viene fornita esclusivamente con l’innovativo controllo Siemens Sinumerik One, che permette un’elevata potenza di calcolo e funzioni avanzate come l’utilizzo del Digital Twin.

Operativa entro pochi giorni dalla consegna

Grazie alla struttura monoblocco, attentamente studiata dai progettisti Breton, Hawx può essere spedita già quasi del tutto montata, con tanto di quadro elettrico cablato. Una volta posizionata dall’utilizzatore è necessario montare solo le carene anteriori e fare un rapido check delle funzionalità permettendo, dopo aver istruito il personale, di essere completamente operativa entro pochi giorni dalla consegna.

Hawx è facilmente integrabile in tutte le realtà produttive e non richiede speciali fondazioni ed inoltre può essere facilmente riposizionata nell’officina nell’eventualità di una variazione del layout produttivo.

Breton Hawx è indicato per lavorazioni di fresatura e rifilatura ad alta velocità su elementi con forme tridimensionali complesse che vanno dalla lega leggera e passando per i materiali compositi arrivano alla resina, per il mondo della prototipazione, modelleria, stampi, contornature, termoformati, attrezzatura e dime di controllo ma anche molto altro.

Hornet è una nuova testa ortogonale, estremamente rigida per garantire maggiore accuratezza sulla parte più sensibile alle sollecitazioni, anche nelle lavorazioni più impegnative.

Robustezza e stabilità nel tempo

La struttura autoportante monolitica e l’insieme trave-carro-RAM dell’architettura box in box di Breton Hawx sono stati progettati per alzare il livello di accuratezza e ripetibilità nel tempo delle prestazioni, mantenendo elevate sia accelerazione che velocità.

“Il risultato finale è il raggiungimento di performance nettamente superiori rispetto ai centri di lavoro di questa categoria”, sostiene Badarac. “Insieme al centro di lavoro è stata sviluppata una nuova testa ortogonale, Hornet, che è estremamente rigida, per garantire maggiore accuratezza sulla parte più sensibile alle sollecitazioni, anche nelle lavorazioni più impegnative.

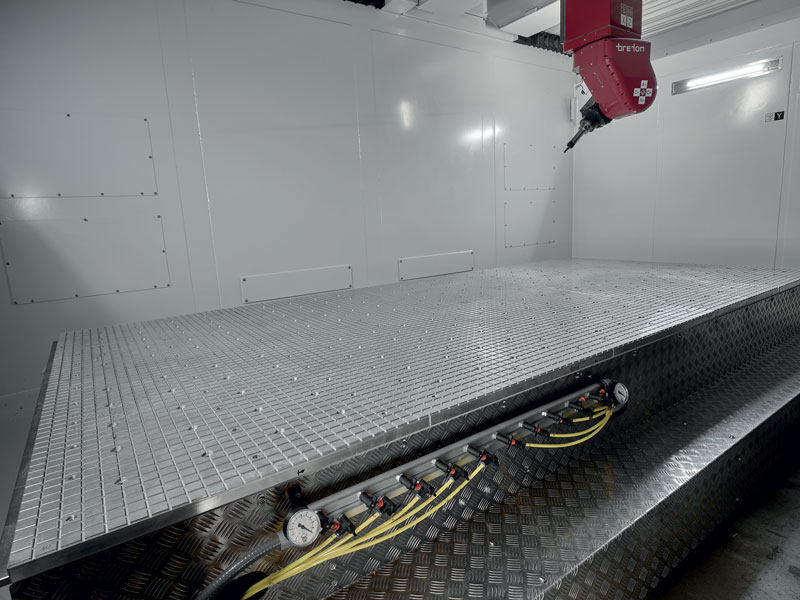

Ampia superficie lavorabile pur mantenendo dimensioni contenute

Lo spazio è un costo e spesso ogni centimetro conta. Breton lo sa bene e per questo dedica una grande attenzione alla massimizzazione del footprint ratio, l’indicatore che misura quanto efficientemente una macchina sfrutta lo spazio in azienda.

“Grazie al suo design ultracompatto, Breton Hawx non è solo rigida e stabile, ma garantisce un eccellente rapporto dimensioni-area di lavoro, con maggiori volumi lavorabili a parità di area occupata. Infatti, con una dimensione esterna di soli 6.300×3.150 mm, riesce a raggiungere un’area di lavoro di 4.200×2.100 mm con mandrino in verticale e di 3.780×1.680 mm con mandrino a 90°. Tutto ciò è reso possibile dall’ottimizzazione della struttura box-in-box e dall’offset della nuova testa Hornet”, afferma Badarac.

Hawx viene fornita esclusivamente con l’innovativo controllo Siemens Sinumerik One, che permette un’elevata potenza di calcolo e funzioni avanzate come l’utilizzo del Digital Twin.

Il magazzino, accessibile anche dall’esterno, rende sicure per l’operatore le fasi di carico/scarico che possono avvenire anche senza interrompere il ciclo di lavoro.

Sia per lavorazioni a secco che con refrigeranti

Non gestire correttamente le polveri, i trucioli e i liquidi generati dalle varie lavorazioni significa incrementare i rischi per l’operatore, rendere pericoloso l’ambiente di lavoro, aumentare il tempo di fermo macchina e ridurre le prestazioni. Hawx è stata sviluppata per poter lavorare sia a secco che con refrigeranti, in modo da prevenire tutte queste problematiche assicurando la massima sicurezza ed efficienza.

Per garantire questo risultato, sono stati inseriti una serie di dispositivi di protezione con lo scopo di mantenere tutte le parti sensibili al riparo: le guide degli assi sono ben protette dai soffietti e gli organi di trasmissione principali sono pressurizzati in modo da non essere contaminati. Inoltre, il soffietto a cielo blocca la polvere nell’area di lavoro e non permette di raggiungere le guide. Anche la vite a ricircolo di sfere dell’asse Z è chiusa e ben protetta.

La testa, oltre ad essere dotata di uno speciale labirinto in pressione, è equipaggiata con un raschiatore V-ring in modo da garantire completa protezione sia durante le lavorazioni di materiali aggressivi e abrasivi che durante l’utilizzo di refrigerante. Il magazzino utensili automatico a 8 posti è fuori dall’area di lavoro per tenere al riparo i coni, entrando solo per il tempo necessario alla fase di cambio.

Il magazzino, accessibile anche dall’esterno, rende sicure per l’operatore le fasi di carico/scarico che possono avvenire anche senza interrompere il ciclo di lavoro. Grazie alla modularità della soluzione, la capacità può essere facilmente aumentata fino ad un massimo di 64 posti.

La tutela dell’operatore ha sempre la priorità

Tutta la sicurezza tipica dei centri di lavoro di categorie superiori è oggi disponibile anche su questa fascia di macchine. Breton Hawx offre di serie un pacchetto safety ridondante (Safety integrated) con tutti i dispositivi necessari, a cui si aggiungono un freno aggiuntivo sull’asse Z, tutti gli asservimenti e gli attuatori pneumatici controllati da valvole e contatti di sicurezza.

Studiata con paratia intermedia per garantire la massima sicurezza anche in caso di lavorazioni pendolari.

Quando si effettuano contemporaneamente lavorazioni su due aree di lavoro, in pendolare, la paratia intermedia garantisce totale sicurezza all’operatore durante il setup nell’area inattiva. Infatti, la paratia è studiata con particolare attenzione all’ergonomia e alla sicurezza in modo da consentire all’operatore di salire sopra il piano di lavoro anche quando la macchina sta operando nell’area adiacente senza pericoli di impatto, proiezione di truciolo o rischi di altro genere. L’operatore può anche entrare in macchina quando il mandrino è in rotazione a bassi giri e operare con il volantino per eseguire controlli e posizionamenti in totale sicurezza.

Il sistema collision avoidance ECO di serie permette di evitare collisioni accidentali tra le varie parti della macchina, non solo nei cicli automatici ma anche durante le movimentazioni in JOG. Il controllo di collisione con il pezzo è disponibile a richiesta.

Area di lavoro del centro Breton Hawx.

Breton Hawx è facilmente integrabile in tutte le realtà produttive e non richiede speciali fondazioni ed inoltre può essere facilmente riposizionata nell’officina nell’eventualità di una variazione del layout produttivo.

Efficienza energetica e costi di esercizio ridotti

Breton, già dalla fase progettuale, tiene in considerazione i costi di manutenzione variabili derivanti dalle soluzioni tecniche adottate. Da questo approccio deriva la scelta di un’impiantistica a basso consumo, ottenuta con l’eliminazione completa dell’impianto idraulico, evitando così l’uso di oli, pompe, scambiatori e valvole.

L’utilizzo dell’impianto modulare Murr permette la semplice e veloce sostituzione di un sensore o l’aggiunta di nuovi, riducendo tempi e costi di intervento.

I costi di eventuali manutenzioni vengono ridotti attraverso l’uso del pacchetto VCS Rotary che verifica e, se necessario, autocalibra la macchina senza bisogno dell’intervento di uno specialista. Le protezioni dei servomeccanismi attraverso soffietti e pressurizzazioni permettono di aumentare l’affidabilità e allungare la vita dei componenti, mentre per le soluzioni con refrigerante l’uso di sistemi filtranti autopulenti o senza consumabili riduce notevolmente il fermo macchina e i costi aggiuntivi per la sostituzione dei filtri. Infine, Hawx permette la rigenerazione in linea dell’energia in frenata, evitando di dissipare energia sulla resistenza di frenatura.