Nuova generazione di CNC

Mitsubishi Electric ha lanciato la nuova serie di controlli numerici M8V, un’evoluzione della tecnologia CNC progettata a supporto delle strategie di trasformazione digitale. Una soluzione di particolare interesse per il costruttore di stampi.

Importanti novità in casa Mitsubishi Electric. Il noto costruttore giapponese ha infatti lanciato in anteprima durante la scorsa edizione di EMO MILANO la nuova serie di controlli numerici M8V. In linea con il tema dominante di EMO MILANO 2021: “The world innovation starts here”, Mitsubishi Electric ha dimostrato come la sua nuova serie CNC M8V renderà possibile il futuro della lavorazione dei metalli.

Facilitata l’interconnessione tra macchina, CNC e mondo esterno

Un punto di forza del nuovo controllo numerico M8V, evoluzione del modello M8, è che rispetto al precedente utilizza la connessione Wi-Fi per facilitare l’interconnessione e la comunicazione tra macchina, CNC e mondo esterno. “La nuova serie M8V è un fattore abilitante chiave per gli ambienti IIoT (Industrial Internet of Things) mirati alla produzione “smart” basata sui dati”, spiega Paolo Francese, Sales Manager Mechatronics CNC Division di Mitsubishi Electric. “Grazie a un design originale che garantisce l’immunità dai disturbi sulla rete, gli utenti possono azionare e monitorare le macchine utensili CNC ovunque e in qualsiasi momento tramite dispositivi connessi, come i tablet”. Il cuore di questa nuova serie di CNC è anche la facilità d’uso. L’interfaccia con pannello interattivo supporta i gesti multi-touch a 4 punti di contatto, offrendo così all’utente un’esperienza d’uso analoga all’utilizzo di uno smartphone. Grazie al design intuitivo, gli utenti possono controllare e monitorare con facilità i parametri chiave di processo. I controlli numerici possono montare un display fino a 19 pollici”, afferma Francese. Inoltre, la programmazione è semplificata e razionalizzata grazie alla procedura guidata Job Lathe che guida gli utenti all’installazione e alla configurazione. L’interazione con il CNC è quindi estremamente semplice, anche per il personale privo di competenze in G-code.

Le fabbriche di domani utilizzeranno approfondimenti basati sui dati per creare sistemi cyber-fisici che accresceranno la flessibilità, l’efficienza e la produttività.

La funzionalità Direct Robot Control (DRC) semplifica l’integrazione dei robot nelle applicazioni di lavorazione dei metalli.

Ridurre i tempi di lavorazione

La nuova serie M8V di Mitsubishi Electric offre elevate capacità in termini di precisione e velocità. “La combinazione tra la CPU dedicata, l’innovativa tecnologia di controllo OMR-CC e il controllo automatico del carico di taglio aiuta le aziende a minimizzare i tempi di lavorazione beneficiando di una grande accuratezza”, sottolinea Francese. “Le caratteristiche del nuovo CNC consentono di creare prodotti di alta qualità riducendo i tempi di ciclo almeno dell’11% rispetto ai modelli precedenti, abbassando inoltre gli errori di percorso del 15%”. Le applicazioni di lavorazione dei metalli possono inoltre beneficiare di un elevato numero di assi per i centri di lavorazione e i sistemi di tornitura, nonché di capacità di elaborazione dei segmenti fini raddoppiate, che possono arrivare a 540 chilo-blocchi al minuto.

In grado di raccogliere dati da qualsiasi macchina CNC

Con il nuovo controllo numerico, Mitsubishi Electric propone anche nuovi tool destinati a ottimizzare la comunicazione uomo/macchina e macchina/macchina. Tra questi segnaliamo il software NC Machine Tool Connector, che contribuisce alla creazione delle basi per una smart factory interconnessa e in grado di raccogliere dati da qualsiasi macchina CNC, a prescindere dalla marca. Il suo utilizzo consente di trasferire efficacemente le informazioni ai sistemi di livello superiore, senza dover tenere conto dei diversi protocolli di comunicazione specifici dei diversi produttori.

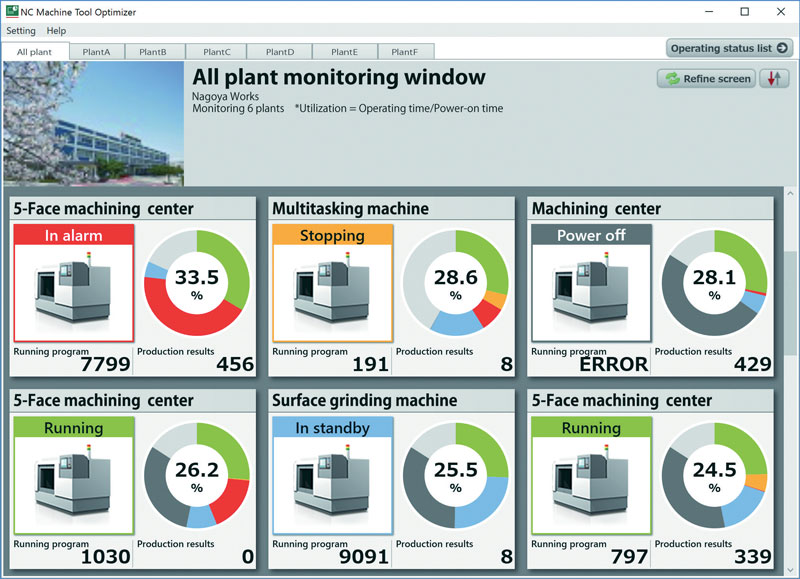

Una delle piattaforme che può essere facilmente abbinata a questo connettore nell’ottica di migliorare l’efficienza delle strutture produttive è il software NC Machine Tool Optimizer, con cui è possibile interpretare le informazioni ricevute da diverse macchine utensili dotate di qualsiasi unità CNC insieme al software NC Machine Tool Connector, che mette a disposizione una piattaforma intuitiva per la visualizzazione e il monitoraggio dei processi. Gli utenti possono così prendere decisioni basate sui dati per migliorare la produzione, massimizzando al tempo stesso la visibilità e l’accessibilità in tutta la fabbrica.

Il modulo di configurazione dell’NC Machine Tool Optimizer consente di impostare con grande semplicità le funzioni di raccolta dati e diagnostiche senza richiedere particolari competenze di programmazione. L’implementazione e la configurazione del software è semplificata e ottimizzata in modo da migliorare l’efficienza produttiva.

Connettività con l’intero stabilimento

Spostandosi verso l’alto nella piramide dell’automazione, l’NC Machine Tool Connector può essere utilizzato per creare aziende realmente interconnesse abilitando lo scambio di informazioni tra una rete più estesa di sistemi IT. Essi includono le piattaforme MES, ERP e SCADA.

Le informazioni possono essere condivise tra le macchine del reparto di produzione, con soluzioni Edge e l’Industrial Internet of Things (IIoT). Con un ulteriore passo in avanti, è quindi possibile prevedere e migliorare le prestazioni delle macchine e dei processi implementando strumenti di simulazione che creino sistemi cyber-fisici, ad esempio i cosiddetti “digital twin”. In definitiva, le possibilità offerte alle macchine CNC dallo smart manufacturing sono infinite. Possono essere realizzate con soluzioni altamente personalizzate e convenienti per affrontare i requisiti specifici di qualsiasi applicazione, ottimizzando la produzione.

Semplificare l’integrazione dei robot

Ulteriore novità presentata da Mitsubishi Electric in fiera e presente nel nuovo CNC M8V è la funzione DRC (Direct Robot Control), sviluppata per semplificare l’integrazione dei robot nelle applicazioni di lavorazione dei metalli. In questo modo gli operatori di macchine utensili sono in grado di programmare e utilizzare i robot in breve tempo. Le modifiche possono essere apportate direttamente dal pannello CNC anche senza disporre di competenze di programmazione specifiche. Gli utenti possono impostare e modificare le funzioni dei robot tramite G-code, il linguaggio di programmazione più utilizzato del settore. Il controller e il robot comunicano via Ethernet ad alta velocità per un’integrazione plug-and-play rapida e pratica. L’integrazione dei robot in applicazioni per la lavorazione dei metalli garantisce notevoli vantaggi, come un significativo risparmio grazie alla massimizzazione dei tempi di operatività e produttività.