Dall’idea alla messa in opera

SIM Meccanica è un’azienda specializzata da oltre quarant’anni nella progettazione e realizzazione di stampi progressivi, a blocco e a transfer per la lavorazione a freddo della lamiera, nonché di macchine speciali e linee intere. Per garantire stampi di qualità, da oltre 10 anni l’azienda si affida alle soluzioni dell’azienda austriaca Meusburger.

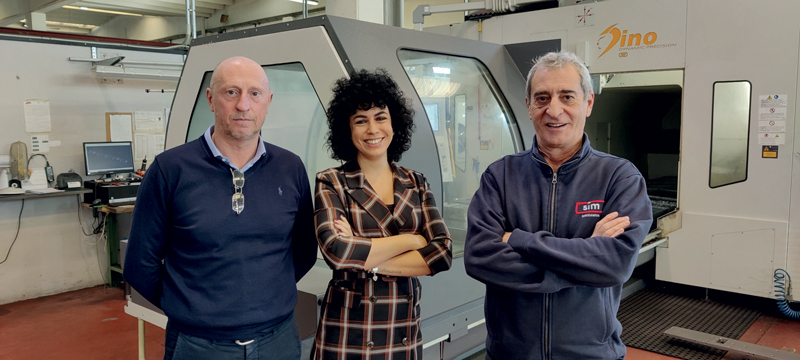

In provincia di Varese, e precisamente a Ternate, opera SIM Meccanica, azienda specializzata nella realizzazione di stampi progressivi, a blocco e a transfer per la lavorazione a freddo della lamiera, nonché di macchine speciali e linee intere. “L’azienda è stata fondata nel 1980 grazie alla vasta esperienza in questi settori da parte di mio padre e un socio”, afferma Tiziano Zocchi, titolare e General Manager della società. L’elemento che caratterizza SIM Meccanica è di essere una realtà industriale in continua evoluzione, presente da oltre quarant’anni sia sul mercato nazionale che internazionale. “In un mercato sempre più esigente, la nostra azienda garantisce professionalità, qualità, assistenza qualificata e rispetto dei tempi di consegna. La nostra filosofia aziendale è sempre stata orientata verso uno sviluppo continuo della tecnologia, all’attenzione verso le esigenze di ciascun cliente per individuare sempre le soluzioni più idonee”, spiega Zocchi. Gli stampi realizzati da SIM Meccanica si rivolgono soprattutto verso i settori elettrodomestico ed elettrico. “Dalle nostre attrezzature vengono prodotti forni, lavatrici, lavastoviglie e frigoriferi dei principali gruppi mondiali come Whirpool, Electrolux, Bosch”, dichiara Zocchi. “Per il settore elettrico collaboriamo con BTicino per la realizzazione di stampi per canaline passacavi per applicazioni industriali”. “Abbiamo stipulato un accordo di collaborazione con lo stabilimento BTicino di Alessandria, grazie al quale seguiamo tutta l’attività di manutenzione degli stampi”, sottolinea Claudio Ruspini, Project Director della divisione stampi di SIM Meccanica. Come sopra citato, l’azienda lombarda si occupa anche della costruzione di impianti speciali. “Grazie alla nostra esperienza realizziamo macchine speciali per la lavorazione dei tubi del circuito refrigerante dei frigoriferi”, afferma Zocchi. “Grazie a questa attività – interviene Ruspini – molte soluzioni adottate sulle macchine sono state trasferite anche nel settore degli stampi, per la realizzazione di movimenti particolari”.

Un servizio a 360 gradi

SIM Meccanica, che conta attualmente 37 dipendenti, fornisce alla clientela un servizio completo, che parte dalla fase di co-design e progettazione fino alla costruzione dello stampo e relativo collaudo. “Alla nostra clientela affidiamo il compito di fornire il campione o di illustrarci le caratteristiche degli elementi da realizzare e da quel momento, con l’aiuto dei nostri avanzati studi di progettazione, prendono corpo e consistenza le idee e le esigenze indicate dal committente”, spiega Zocchi. “Siamo naturalmente in grado di fornire alla committenza i lay-out completi delle linee e per quanto riguarda l’assistenza tecnica e l’istruzione del personale che andrà ad utilizzare l’impianto, disponiamo di tecnici specializzati da mettere a disposizione, sia presso di noi per il collaudo dei macchinari e degli stampi che presso le sedi dei clienti stessi, per l’avviamento della produzione e per la risoluzione di qualsiasi problematica che eventualmente si presentasse in futuro”.

Processo produttivo efficiente e controllato

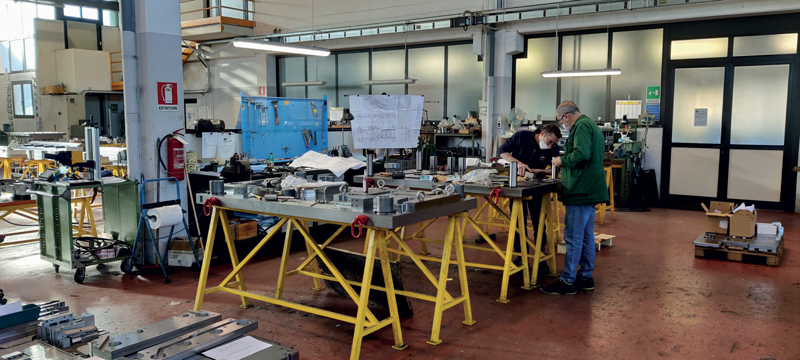

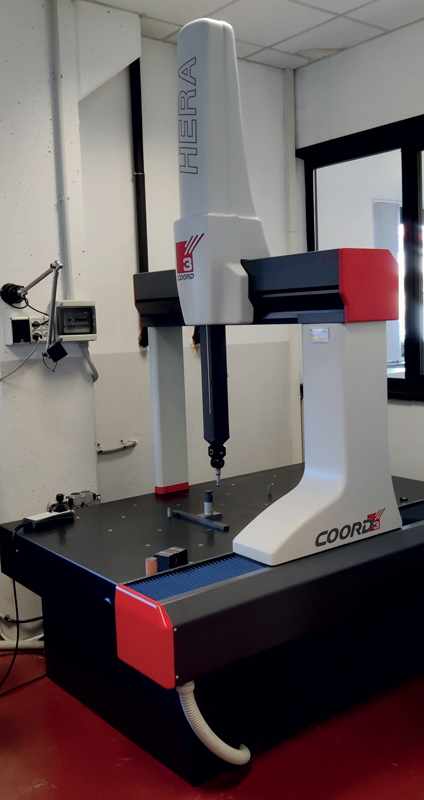

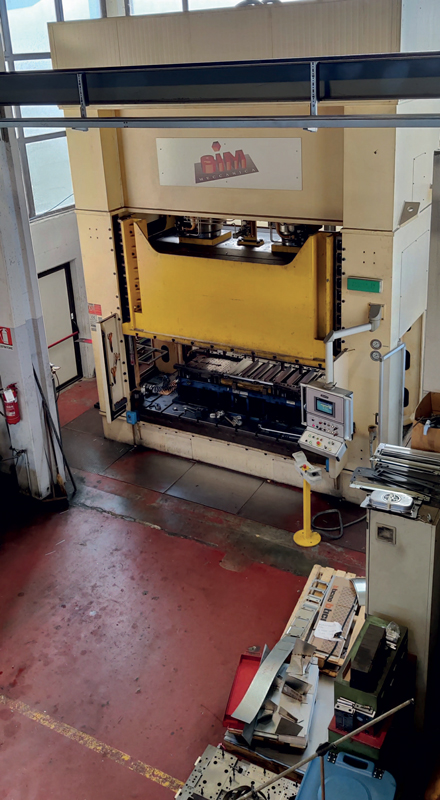

I reparti produttivi di SIM Meccanica sono fondati sull’innovazione. Visitando l’attrezzeria si nota immediatamente quanto l’azienda negli ultimi anni abbia investito in tecnologie legate a Industria 4.0 allo scopo di garantire un processo produttivo efficiente e controllato. Tutte le macchine sono infatti interconnesse tra loro e collegate a un sistema gestionale che assicura la massima produttività. “Le nuove tecnologie ci aiutano a monitorare in tempo reale le attività produttive, così da rendere sempre più efficienti le attività dei reparti e l’elaborazione dello stampo”, sottolinea Zocchi. Il reparto produttivo comprende centri di lavoro a 3 e 5 assi, centri di tornitura, impianti di elettroerosione a filo, rettificatrici nonché le classiche attrezzature da officina che permettono all’azienda lombarda di seguire internamente l’intero processo costruttivo degli stampi e delle macchine speciali. La proprietà ha compiuto nel corso degli anni importanti investimenti per l’acquisto di macchine utensili e software di ultima generazione. “Tenere costantemente aggiornato il parco macchine ci ha permesso di restare competitivi sul mercato, offrendo lavorazioni di elevata precisione e accuratezza che i nostri competitor stranieri non sono ancora in grado di raggiungere. Recentemente abbiamo acquistato tre nuovi centri di lavoro a tre assi che saranno installati nel prossimo mese di maggio e che andranno a sostituire tre centri presenti in officina da diversi anni”, dichiara Zocchi. Per garantire alla committenza un ottimo risultato, SIM Meccanica mette a disposizione un servizio di controllo qualità. L’azienda dispone infatti di un reparto di metrologia equipaggiato con una macchina di misura a coordinate.

Dagli stampi manuali, a intere linee progressive e transfer

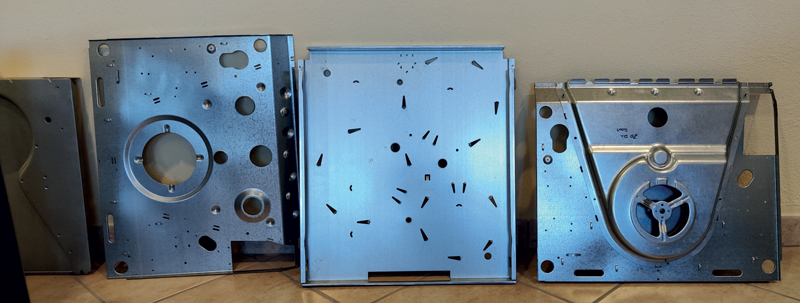

Da sempre la politica aziendale di SIM Meccanica è rivolta alla soddisfazione del committente, intesa soprattutto come collaborazione nello sviluppo dei prodotti, oltre che come fornitura di stampi affidabili e precisi nel massimo rispetto dei tempi di consegna. Gli stampi lamiera costruiti dall’azienda lombarda sono attrezzature particolarmente complesse di medio-grandi dimensioni (fino a 3.800 mm di lunghezza). “Grazie alla nostra esperienza e alla continua innovazione, i nostri stampi soddisfano qualsiasi esigenza: dai più semplici stampi manuali, a intere linee progressive e transfer”, afferma Zocchi. “Il settore del bianco è contraddistinto da tolleranze che sono molto più strette rispetto al comparto automotive”, sostiene Ruspini. “Se nel settore auto le tolleranze sono nell’ordine di 0,5-0,8 mm, nell’elettrodomestico sono di 0,1-0,2 mm. Quindi stare in quel range non è semplice”. “In questi casi la lamiera rappresenta una variabile, in quanto ha delle tolleranze molto più ampie rispetto a quelle che avrà il particolare stampato. La precisione deve quindi essere estrema”, sottolinea Zocchi.

Eliminata la lavorazione interna delle piastre

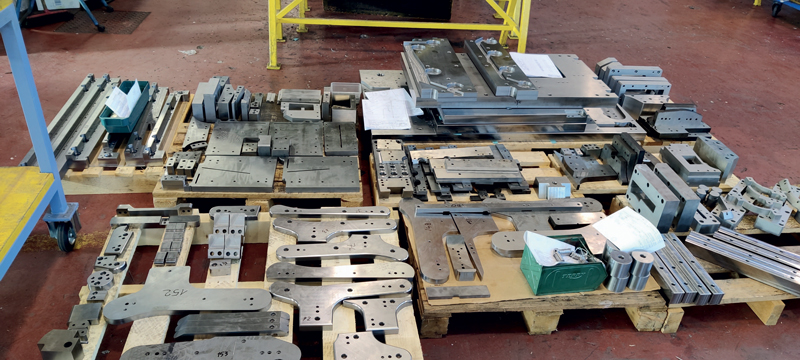

Per garantire prodotti di qualità, gli stampi devono essere realizzati con criteri e materiali di massima affidabilità. Ed è per questo motivo che SIM Meccanica collabora con Meusburger, azienda austriaca specializzata nella costruzione di componenti normalizzati per stampi, ma non solo. “In passato tutte le nostre piastre venivano lavorate internamente, con un grosso impegno in termini di tempo. Ogni stampo che costruiamo è diverso da un altro e quindi anche le piastre seguono questa caratteristica”, sostiene Zocchi. “Grazie a un nostro cliente che si riforniva di piastre già lavorate da Meusburger, decidemmo di provare questo servizio. Ormai sono oltre dieci anni che il gruppo austriaco ci fornisce di piastre speciali e siamo talmente soddisfatti che abbiamo eliminato la lavorazione interna delle piastre, riducendo notevolmente i tempi produttivi”. Tutti i prodotti Meusburger sono realizzati con acciai che subiscono un trattamento di ricottura di distensione che garantisce una lavorazione successiva dei pezzi senza distorsioni. Alla Meusburger, infatti, dopo un accurato controllo, tutte le piastre in acciaio vengono sottoposte a trattamento termico di distensione a circa 580 °C per 24 ore. Grazie al trattamento termico di distensione le tensioni all’interno del materiale vengono ridotte al minimo, senza per questo danneggiare la resistenza o la struttura del materiale. Questo è un importante vantaggio in vista delle lavorazioni successive. Se ci fossero delle tensioni all’interno del materiale, queste potrebbero portare alla deformazione del materiale stesso durante la segatura o la fresatura. Il riscaldamento lento e costante delle piastre e il tempo di permanenza finale di 6 ore all’interno dei forni sono elementi importanti per la riuscita del trattamento termico di distensione. Quest’ultimo garantisce il riscaldamento del nucleo delle piastre, anche se molto spesse. Ancora più importante è la fase finale di raffreddamento, che deve avvenire in maniera costante e lenta all’interno dei forni in un arco di tempo di 14 ore. Le piastre vengono raffreddate a circa 35 °C all’ora. Un raffreddamento troppo rapido infatti, potrebbe creare diverse tensioni all’interno del materiale.

Non solo piastre speciali

Oltre alle piastre speciali, Meusburger fornisce all’azienda lombarda anche piastre P standard, barre e blocchi di erosione nonché i normalizzati per stampi trancia. “Oltre alla qualità dei prodotti, un punto di forza di Meusburger è la celerità nel servizio di consegna”, spiega Zocchi. “Tutti i normalizzati e le piastre standard Meusburger sono a catalogo e quindi immediatamente disponibili per la spedizione. La consegna garantita in 24/48 ore assicura una migliore pianificazione del lavoro oltre a ridurre i nostri stock di parti a magazzino. Per la nostra azienda, qualità e velocità nel servizio sono fondamentali nella scelta di un fornitore, senza dimenticare un adeguato rapporto qualità/prezzo. Nel corso degli anni si è instaurato un ottimo rapporto di collaborazione con Meusburger, grazie alla loro capacità di venire incontro alle nostre esigenze produttive, anche attraverso la consulenza di tecnici estremamente preparati”.

Una problematica del settore

Come molte aziende del settore, anche SIM Meccanica si lamenta della mancanza di manodopera specializzata. “In passato inserivamo costantemente in azienda giovani studenti appena diplomati. Oggi si fa molta più fatica in quanto non sono molti i ragazzi che vogliono impegnarsi in questo tipo di attività. È quindi importante creare una forte sinergia tra aziende, scuole e istituzioni in modo da incentivare i giovani ad entrare nel mondo della meccanica e quindi creare le basi per formare gli operatori del futuro. Per una PMI italiana, assumere un ragazzo appena uscito da scuola comporta un notevole impegno per le attività di formazione”, conclude Zocchi.