Gli utensili in metallo duro SCM di Tecnica fanno la differenza

NTS è una società specializzata nella progettazione e costruzione stampi nonché stampaggio di articoli in materiale plastico, termoindurente e termoplastico. Per assicurare la produttività, la qualità e i tempi di realizzazione delle proprie attrezzature, NTS utilizza in officina i prodotti di Tecnica, e in particolar modo la famiglia di utensili in metallo duro SCM.

Qualità, costo e servizio sono i tre pilastri sui quali si fonda la NTS S.p.A., azienda bergamasca specializzata nella progettazione e costruzione di stampi nonché stampaggio di articoli in materiale plastico, termoindurente e termoplastico. “La nostra filosofia – spiega Marco Manzoni, Executive Vice President e CEO della società – è garantire un servizio di fornitura stampi/stampaggio basato su valori ben distinti come la professionalità e il senso di responsabilità”. Un altro aspetto importante per l’azienda è mettere la “persona” al centro dell’attività. “NTS è un ambiente attivo, dinamico, produttivo, ricco di persone preparate ed energiche. Elevare il livello culturale aziendale è una sfida quotidiana di lungo periodo che può riservare qualche delusione ma che, in una visione d’insieme, non smette mai di regalare grandissime soddisfazioni nell’alzare l’asticella degli obiettivi di crescita organizzativa. Le persone sono la risorsa fondante della nostra azienda: la loro crescita personale e professionale è il vero valore aggiunto della nostra realtà”, sostiene Manzoni.

NTS ha un’intensa vocazione internazionale

NTS è stata fondata come azienda artigiana durante il boom economico di fine anni cinquanta grazie all’intraprendenza e alla voglia di fare impresa di Alessandro Manzoni, nonno dell’attuale CEO Marco Manzoni che rappresenta la terza generazione della famiglia a gestire l’azienda. Grazie alle capacità imprenditoriali del fondatore, arrivarono le prime commesse importanti, soprattutto dalle aziende del settore elettromeccanico. “All’inizio della nostra storia, iniziata nel 1959, costruivamo stampi per lo stampaggio delle materie plastiche”, afferma Manzoni. “Negli anni settanta vennero avviate le attività di stampaggio termoindurenti, termoplastici e assemblaggio. L’utilizzo di questi nuovi materiali si dimostrò subito ideale per le applicazioni nel settore elettrico, diventato il settore principale di sbocco dei prodotti aziendali. Il passaggio è stato naturale: l’evoluzione del know-how fa parte integrante del nostro modo di intendere ogni impresa”.

Attualmente, circa l’80% del fatturato NTS è dedicato alle attività di stampaggio.

A Lallio, alle porte di Bergamo, ha sede il quartier generale NTS: una superficie di 20.000 m² che accoglie uffici, reparti di progettazione, produzione e magazzini. Visitando i diversi reparti si nota immediatamente come siano posizionati in modo da agevolare tutti i flussi logistici e produttivi, favorendo efficacia ed efficienza di processo. Un’intensa vocazione internazionale è il punto di forza di un modello aziendale evoluto sia a livello imprenditoriale che manageriale. “Nel 2005 abbiamo inaugurato una succursale in Romania, ad Arad, per completare un progetto di sviluppo che mira a rendere ancora più competitiva la presenza aziendale a livello internazionale. In questa sede, che occupa 5.000 m², vengono effettuate principalmente lavorazioni di stampaggio a compressione di materiali termoindurenti e assemblaggio di componenti”, afferma Manzoni.

NTS opera principalmente verso tre comparti industriali: elettromeccanico (interruttori, sezionatori, ecc.), automotive e mobilità elettrica (telai di supporto fari, sistemi frenanti, ecc.) e industrial & machinery (componenti per macchinari complessi in ambito tessile e meccanico). “Il nostro obiettivo è di far crescere ulteriormente la nostra presenza in ambito automotive”, spiega Manzoni.

Qualità totale

L’azienda bergamasca è cresciuta costantemente, raggiungendo negli ultimi anni importanti risultati: 200 collaboratori tra le due sedi, 3 milioni di euro di investimenti in innovazione tecnologica negli ultimi tre anni, 2.200 t di materiale termoindurente acquistato in un anno, 300 t di materiale termoplastico acquistato in un anno, 220.000 kWh di energia elettrica prodotta da fonti rinnovabili.

Per raggiungere questi risultati, l’attenzione alla Qualità è fondamentale. “Abbiamo sempre lavorato in ottica della Qualità totale. Ogni nostra azione vuole essere il più possibile codificata e fonte di crescita nel metodo all’interno dell’organizzazione”, sottolinea Manzoni.

A conferma di ciò, NTS ha ottenuto lo scorso anno la certificazione IATF, un ulteriore salto di qualità che permette all’azienda di soddisfare sempre più i severi requisiti richiesti dal settore automotive.

NTS fornisce servizi ad alto valore aggiunto

NTS fornisce servizi evoluti, proponendo soluzioni tecniche e produttive ad alto valore aggiunto. “Lavorare per aziende provenienti da realtà industriali di diversa estrazione e ambito geografico arricchisce il nostro sapere di una vasta esperienza: da qui parte ogni presupposto per concepire una concreta innovazione”, spiega Manzoni. “Da tempo siamo consci di non poterci limitare a proporre ai nostri committenti “solo” stampi e stampaggio: ecco perché stiamo sempre più integrando i nostri servizi “core” con nuovi servizi ad alto valore strategico come, ad esempio, consulenza tecnica e tecnologica al progetto grazie alla Divisione NTS Tech, nata nel 2020. In questo caso ci poniamo al fianco del committente sin dalle prime fasi progettuali: dalla fattibilità e sostenibilità tecnico-economica fino alla prototipazione, industrializzazione e pre-serie in fast manufacturing”, dichiara Manzoni. Una competenza dettata da conoscenza ed esperienza su stampi e stampaggi di materie plastiche che consente a NTS di passare con velocità e qualità alla fase definitiva di costruzione stampo e stampaggio in serie. “Siamo in grado di offrire un servizio industrial solution integrato alle altre discipline tecniche (chimica, meccanica, metallo, elettronica, automazioni) andando quindi oltre la plastica grazie a contratti di partnership e imprese in rete”, continua Manzoni.

Il Metal Replacement è un altro servizio esclusivo che offre la Divisione NTS Tech alle aziende che desiderano innovare il proprio prodotto. “Si tratta di un servizio di consulenza e di affiancamento tecnico (integrato, se necessario, anche da specifiche know-how di terze parti nostri partner) che parte dalla scelta del materiale alla ri-progettazione delle geometrie del pezzo insieme al cliente, dalla prototipazione fino alla costruzione di stampo e stampaggio di serie dei pezzi.

In concomitanza con la nascita di NTS Tech, l’azienda bergamasca ha ideato anche NTS Academy, una Divisione che ha lo scopo di condividere cultura e conoscenza con partner, clienti, fornitori, dipendenti, imprenditori, scuole. “Abbiamo istituito NTS Academy animati dalla volontà di creare un network virtuoso, una generazione di competenze pronte alle sfide dei progetti di oggi. L’Academy si concretizza sia con incontri fisici nella nostra sede sia con incontri da remoto tramite webinar organizzati su specifiche esigenze delle aziende”.

Fare cultura sulla plastica

Tra gli obiettivi di NTS c’è anche quello di contribuire alla comunicazione nel mondo della sostenibilità con il progetto “Plastic Bee”. “Lavorando nell’ambito della plastica, spesso osserviamo campagne come “plastic free” che vengono deformate e utilizzate per trovare “colpevoli immediati” dell’inquinamento ambientale condannando a prescindere la plastica, quando invece il problema a monte di tutto è la mancanza di cultura e di informazioni reali e tecniche”, afferma Manzoni.

Da questa presa di coscienza è nato il progetto “Plastic Bee”. “In numerosi ambiti e applicazioni della nostra società è oggi impensabile fare a meno della plastica, non solo per le sue proprietà fisiche, ma anche perché risulta essere tra i materiali più sostenibili: rispetto a metallo e vetro, ad esempio, ha un consumo di energia per kg prodotto fino al 50% inferiore. Applicazioni che vediamo ogni giorno lo confermano, dal tasto con cui accendiamo la luce di casa allo spazzolino da denti, dallo smartphone ai componenti della nostra autovettura, dal computer dell’ufficio ai molti dispositivi medici come respiratori, sacche di trasfusione o siringhe.

É nostra intenzione quindi incentivare l’educazione al suo utilizzo, al suo ri-utilizzo, che poi è la prima vera forma di riciclo a “energia zero”, ovvero migliorare l’approccio dalla creazione del prodotto alla sua fine: progettazione, riutilizzo, riciclo, smaltimento”, sostiene Manzoni.

Nel campo delle energie rinnovabili, NTS, in collaborazione con un’altra azienda, sta sviluppando macchine elettrolitiche per lo sviluppo di idrogeno.

NTS: una realtà tecnologicamente avanzata

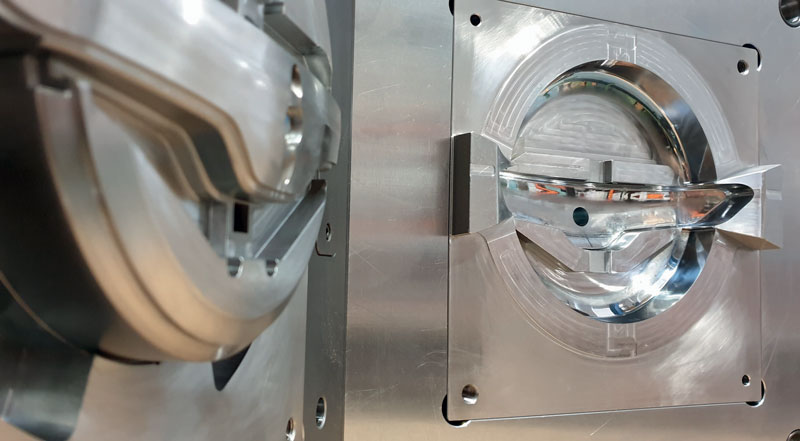

Il reparto NTS dedicato alla costruzione e manutenzione stampi è in grado di realizzare una sessantina di stampi l’anno, mediamente di medio-piccole dimensioni (parti stampanti 600×600 mm). “Per la costruzione di stampi di maggiori dimensioni ci affidiamo a partner esterni di fiducia”, afferma Manzoni.

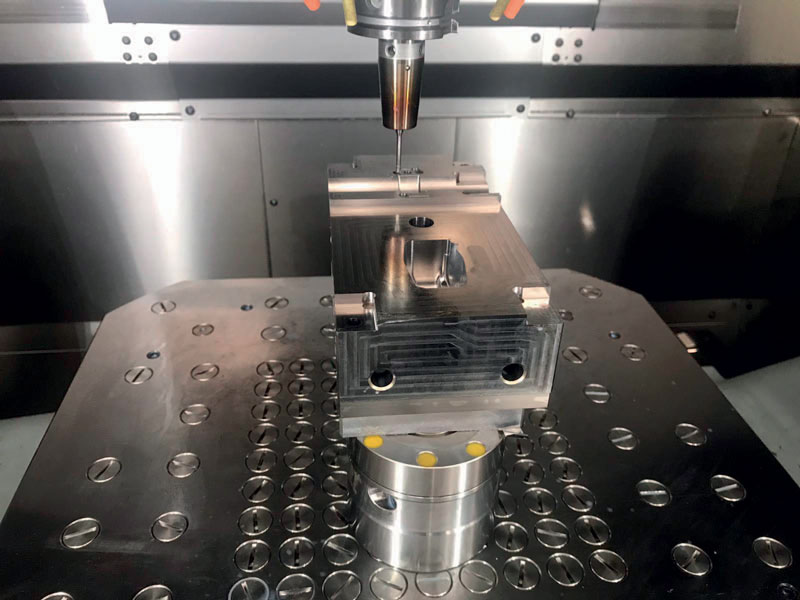

L’attrezzeria è costituita da macchine utensili di nuova generazione: centri di lavoro, impianti ad elettroerosione a tuffo e filo, rettificatrici, torni a CNC e manuali. “Tutte le fasi della realizzazione dello stampo, a partire dalla progettazione, passando dalle lavorazioni in officina, fino al montaggio sono pianificate e schedulate tramite un software dedicato, per essere sempre più efficienti e competitivi. A partire dal 2015 è presente un’isola robotizzata per la lavorazione elettrodi e fresatura di superfinitura – che ci permette di lavorare 24/7 – costituita da due fresatrici, una macchina a tuffo e una macchina di misura oltre che a scaffalature dove sono posizionati i pallet, gli elettrodi e gli utensili”, spiega Luca Cortinovis, Moulds Workshop Manager di NTS. “Per gestire al meglio la produzione degli stampi, dal 2020 è presente in officina anche un centro di lavoro a 5 assi dotato di sistema di cambio pallet a sei posti”.

Il reparto stampaggio è equipaggiato con cinquanta presse (tonnellaggio massimo di chiusura 500 t) tra termoindurenti ad iniezione orizzontali e termoindurenti a compressione verticali (la maggior parte nello stabilimento in Romania), oltre a dodici presse ad iniezione termoplastica con tonnellaggio massimo di chiusura 430 t. “Per un importante committente del settore automotive abbiamo investito in un’isola robotizzata con due presse, cinque robot e un lavaggio dedicato. Abbiamo allocato uno spazio del nostro reparto produttivo appositamente per questo progetto”, afferma Cortinovis.

L’isola automatizzata, come tutto il resto del sito produttivo, si completa con l’interconnessione al software MES che monitora l’intero sistema produttivo e permette di avere disponibili in tempo reale i dati di avanzamento in produzione (tempi e pezzi prodotti), controllare tutto il processo e gestire le emergenze. Un tipico esempio di Industria 4.0. “Il sistema MES è presente in azienda da molti anni; recentemente è stato rinnovato, dotando ogni pressa in produzione di un pannello touch in modo che gli operatori siano in grado di comprendere le dinamiche prestazionali delle macchine”, sottolinea Cortinovis. “Questi parametri vengono analizzati con un approccio di data analyst allo scopo di mettere successivamente in atto le azioni correttive per diminuire le difettosità delle parti stampate o migliorare la produttività per aumentare le performance”.

Da sottolineare che l’azienda ha recentemente investito notevoli risorse in un nuovo sistema ERP, al quale accederanno tutti i dipartimenti aziendali.

Con il brand brand SCM, Tecnica è il fornitore di riferimento per l’utensileria

Per rispondere alle sempre più pressanti richieste di riduzione dei tempi di consegna da parte dei committenti, le lavorazioni di fresatura e foratura dello stampo e la conseguente gestione degli utensili sono di fondamentale importanza per NTS. Ed è per questo motivo che dal 2017 collabora con Tecnica, giovane e dinamica azienda bresciana specializzata nella fornitura di utensili per il mondo dello stampo.

“In passato acquistavamo l’utensileria da diversi fornitori; la scelta di collaborare con Tecnica è stata dettata dalla qualità dei prodotti e dal servizio offerto”, afferma Cortinovis. “Avevamo la necessità di focalizzarci su un unico fornitore in grado di garantire non solo prodotti di qualità, ma anche una competenza tecnologica per migliorare i nostri processi di lavorazione e, soprattutto, incrementare la produttività delle nostre macchine. Dopo aver eseguito una valutazione dei vari fornitori presi in esame, la qualità dei prodotti, l’assistenza da parte dei tecnici commerciali, esperti nell’applicazione dell’asportazione truciolo, abbinata alla fornitura di un distributore automatico di utensileria, ci hanno fatto scegliere Tecnica come fornitore di riferimento”.

NTS utilizza la vasta gamma di prodotti del brand SCM di Tecnica: dagli utensili per le operazioni di fresatura (dalla sgrossatura alla finitura) fino alle punte per foratura profonda. “Abbiamo iniziato la collaborazione con le punte per foratura profonda in metallo duro, soluzioni che ci hanno permesso di realizzare la parte estrazione stampo direttamente sui centri di lavoro; in passato era necessario realizzare un pre-foro e poi passare sull’elettroerosione a filo.

Visti i risultati ottenuti con le punte, abbiamo deciso di utilizzare anche gli utensili in metallo duro SCM per la fresatura sia dell’acciaio che della grafite”, spiega Cortinovis.

Specificamente sviluppato per la costruzione di stampi, il programma di frese SCM dà la possibilità allo stampista di costruire la propria fresa a seconda del tipo di lavorazione che deve effettuare. Non è più l’utilizzatore che deve adattare la lavorazione degli stampi in base alle frese in commercio, ma tramite la linea di prodotti SCM può comporre la fresa più idonea in base al tipo di lavorazione da eseguire.

Tecnica tiene sempre aggiornato il magazzino utensili NTS

Il programma SCM comprende una vasta gamma di frese, sia per operazioni di sgrossatura sia di finitura. Tecnica si occupa di tenere sempre aggiornato il magazzino NTS attraverso un distributore automatico di utensili, reintegrando costantemente le frese mancanti. “Abbiamo in officina una cassettiera con tutti gli utensili standard per eseguire le nostre lavorazioni”, afferma Cortinovis. “In questo modo non corriamo il rischio di fermare la produzione perché ci manca un utensile”. La cassettiera memorizza quante volte un articolo è stato prelevato e poi riposto, per quanto tempo è stato usato e dopo quanto è necessario sostituirlo, fornendo in tempo reale una gestione completa dei cespiti. “Automatizzando questo processo è stato possibile guadagnare tempo e ridurre sensibilmente i costi”, afferma Cortinovis. La modalità di restituzione dell’articolo tramite lettura del codice a barre rende le operazioni di prelievo/restituzione più veloci. Questo sistema evita inoltre all’utente di compiere errori nel riposizionamento dell’oggetto all’interno del magazzino automatico. Tramite badge personale o impronta digitale l’utente si identifica e viene guidato al prelievo dei soli utensili per cui è abilitato. Per quanto riguarda la fornitura di utensili personalizzati, grazie al configuratore online di SCM® (https://www.specialcuttingmills.com/it/scm-scm_planet/) gli operatori a bordo macchina e i cammisti di NTS sono in grado di creare personalmente gli utensili in base alle esigenze di lavorazione. “Durante la configurazione dell’utensile, questo strumento permette di vedere il costo, la data di consegna e la disponibilità all’interno del magazzino di Tecnica. Inoltre è possibile scaricare i dati CAD dell’utensile in formato DXF, IGES o STEP per il controllo di eventuali collisioni nel percorso utensile”, afferma Cortinovis. La collaborazione tra NTS e Tecnica è ormai consolidata da alcuni anni. “Vista l’esperienza di Tecnica nel mondo degli stampi, ci rivolgiamo a loro anche per consulenze su componenti e attrezzature legate alle macchine utensili, come ad esempio i sistemi di posizionamento e staffaggio oltre che la mandrineria”, conclude Cortinovis.