Moldino: per una produzione più efficiente

L’ottimizzazione del processo produttivo degli stampi passa attraverso l’abbattimento dei tempi e dei costi di produzione. L’approccio Production50® del costruttore giapponese Moldino punta su una solida partnership e sul dialogo professionale con il cliente in modo da creare una nuova prospettiva, non più incentrata sull’utensile in sé, bensì sull’intero processo produttivo dello stampo. Questo cambio di prospettiva spiana la strada a nuove soluzioni.

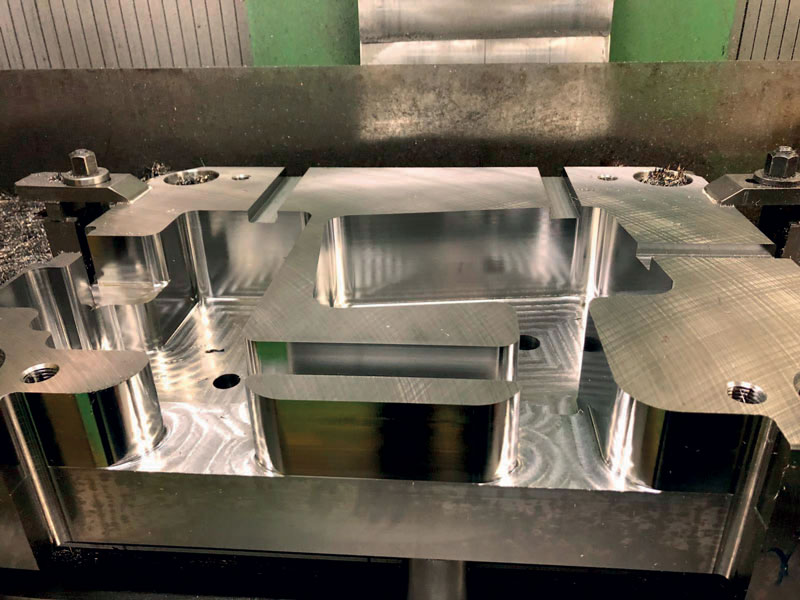

Per restare competitivi sul mercato, agli stampisti è richiesto sempre più spesso dei veri e propri cambi di passo, di processo e di mentalità: nuove strategie di fresatura, standardizzazione degli utensili e ottimizzazione dei cicli di lavorazione per ottenere un innovativo modello operativo che consenta minori tempi di attraversamento di processo, in totale sicurezza anche in attività senza presidio, ottenendo qualità senza compromessi. Ed è a questo punto che entra in gioco il team di Moldino, uno dei principali costruttori mondiali di utensili di precisione. Da sempre il gruppo giapponese si è focalizzato nella realizzazione di utensili specifici per la produzione di stampi, con una gamma tale da soddisfare tutte le esigenze di lavorazione di uno stampista.

In Italia, l’azienda è presente con una filiale a Brescia. “Il nostro Paese è suddiviso in cinque aree che coprono tutto il territorio: Piemonte, Lombardia, Triveneto, Centro e Sud”, spiega Enrico Togni, Responsabile della filiale italiana. “Il nostro staff è composto da cinque Responsabili di Area che coordinano l’attività di oltre venti Process Optimizer, figure tecniche altamente specializzate – non solamente sugli utensili, ma anche su strategie di fresatura, sui sistemi CAM, su materiali e sulle macchine a controllo numerico – che collaborano a stretto contatto con gli stampisti per ottimizzare i loro processi produttivi. Non si parla, infatti, semplicemente di una mera fornitura di utensili, bensì di una vera e propria consulenza avanzata con l’unico obiettivo di rendere le aziende più competitive sul mercato”.

“Prima di lavorare in Moldino, tutti i nostri tecnici applicativi hanno svolto attività in officina presso costruttori di stampi, sia come fresatori che come cammisti, quindi conoscono perfettamente le problematiche del settore”, interviene Gabriele Casanova, Fiels & Sales Coordinator della filiale italiana. “La costante collaborazione tra i Process Optimizer permette loro di accumulare un enorme bagaglio di conoscenza tecnologica che viene messa a disposizione della clientela. I nostri tecnici sono in grado di utilizzare mediamente due sistemi CAM, oltre ad avere un’elevata competenza sulla fresatura e sui materiali”.

La consulenza Moldino è ad alto valore aggiunto

Grazie all’esperienza acquisita in oltre ottant’anni di attività nel campo degli utensili, Moldino è in grado di offrire una consulenza avanzata mirata all’ottimizzazione di tutti i processi che concorrono a determinare il ciclo di produzione dello stampo. “È importante comprendere che avere utensili di qualità non basta, ma è necessario avere un team preparato a 360° in grado di analizzare tutte le variabili presenti nel processo di produzione dello stampo: sistemi CAM, strategie di fresatura, materiali da lavorare, sistemi di staffaggio, macchine utensili CNC e così via”, afferma Casanova. “La combinazione tra l’esperienza e la competenza del nostro team con l’elevato know-how dei costruttori di stampi crea importanti sinergie e una qualità di processo superiore. Il nostro obiettivo è collaborare in maniera sinergica e continuativa con i nostri clienti, unendo forze e competenze, per realizzare stampi di elevata qualità ad un costo inferiore”. “La nostra filosofia, che è anche ciò che offriamo ai nostri clienti, si chiama Production50® e si prefigge l’abbattimento fino al 50% dei tempi di realizzazione dello stampo, con la conseguente maggiore competitività e marginalità”, sottolinea Togni. Gli utensili, però, rappresentano una sola parte di questo approccio. La vera anima di Moldino è caratterizzata dall’approccio tecnico e consulenziale. “La filosofia Kaizen si è ormai affermata presso molte aziende quale processo di miglioramento continuo. L’approccio Production50® è stato sviluppato secondo i princìpi Kaizen per consentire un ulteriore passo avanti. È la promessa di impostare il processo di produzione, dal pezzo grezzo allo stampo finito, nel modo più efficiente possibile”, spiega Casanova.

Ogni analisi condotta dal team Moldino è seguita da report tecnici ed economici dei risultati ottenuti

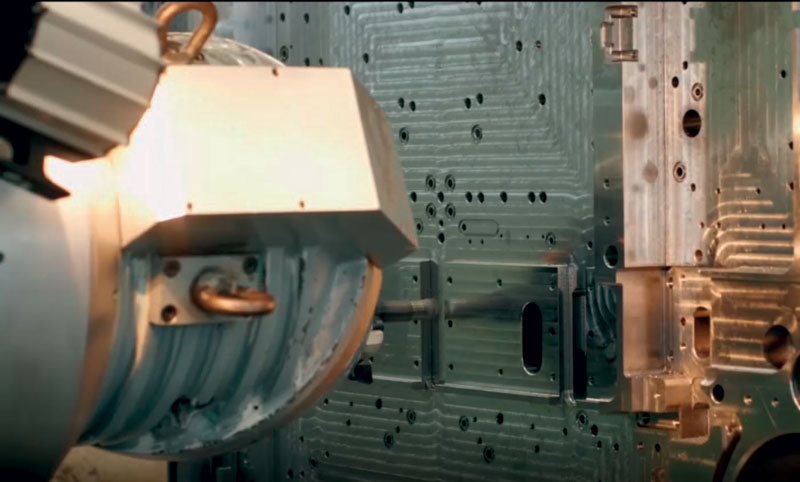

Per raggiungere il processo di ottimizzazione, i Process Optimizer Moldino eseguono un’analisi preventiva del processo standard di produzione del cliente e valutarne lo stato di partenza. Analizzano i percorsi CAM, i materiali lavorati, le macchine CNC impiegate, le strategie di fresatura utilizzate, con quali utensili e con quali parametri. “Da qui si decide insieme al cliente un obiettivo per stabilire a quanto potrebbe ammontare questo vantaggio competitivo”, afferma Casanova. “Nel passaggio successivo si va a realizzare quello che si è ipotizzato teoricamente nel passaggio precedente. In questa fase è fondamentale la presenza dei nostri Process Optimizer perché si riesce ad ottenere il massimo dalla sinergia tra CAM, macchina e utensili andando a modificare e ottimizzare i parametri a seconda delle condizioni di utilizzo”.

Ogni analisi condotta dal team Moldino è seguita da report tecnici ed economici dei risultati ottenuti. L’azienda crea dei veri e propri report che vengono discussi insieme al cliente per verificare che l’aumento di produttività ipotizzato si sia effettivamente verificato; in termini economici è possibile evidenziare il reale risultato basato sul risparmio dei tempi e dei costi di produzione. “Nel momento in cui abbiamo concretizzato effettivamente un valore, entra in gioco il Responsabile di Area Moldino, che si occupa di trovare la chiave per sviluppare un progetto che punti a mantenere questo vantaggio competitivo nel tempo”, spiega Casanova. “Per portare avanti questo tipo di lavoro è fondamentale la piena collaborazione dei nostri clienti ed è nostro compito spiegare il perché utilizziamo questo approccio.

I vantaggi saranno molteplici, non solo a livello di ottimizzazione dei tempi e dei costi di produzione, ma anche a livello di sinergia tra lo staff del cliente”.

Questo è un processo che si sviluppa nel giro di uno-due anni. “Dipende ovviamente dalla tipologia dell’azienda, ma è necessario un periodo medio/lungo per ottimizzare al massimo tutte le lavorazioni su tutte le macchine. Infatti, l’implementazione della Production50® richiede un lavoro continuativo – con la presenza costante dei nostri Process Optimizer all’interno dell’officina – diviso in step e obiettivi, per rendere “il cambiamento” progressivo e misurabile”, afferma Togni. “Creiamo dei veri e propri gruppi di lavoro dove la comunicazione deve essere divulgata a tutte le figure chiave (partendo dall’operatore, fino ad arrivare al responsabile di produzione, all’ufficio acquisti e al titolare). È fondamentale in quest’ottica anche la formazione tecnica del personale del cliente a cui viene trasferito il know-how dai nostri Process Optimizer, e il continuo allineamento sugli obiettivi/risultati con una comunicazione chiara e trasparente”, dichiara Casanova.

Grazie alla filosofia Production50® di Moldino gli stampisti possono ottenere importanti vantaggi

Innanzitutto una riduzione dei tempi di processo grazie a una revisione completa del processo di produzione dello stampo (strategie CAM e ottimizzazione condizioni di taglio) che porta a minimizzare i costi di processo, aumentare la marginalità e la capacità produttiva oltre a ridurre i tempi di consegna. Da sottolineare inoltre l’affidabilità del processo grazie all’elevata qualità degli utensili Moldino e all’impiego di strategie di lavoro mirate. In questo modo aumenta il monte ore grazie a lavorazioni in non presidiato. Affidabilità di processo significa anche lavorare con meno stress per lo staff in officina e in ufficio tecnico.

Ulteriore vantaggio riguarda la standardizzazione del processo, introducendo strategie e utensili performanti e versatili, oltre che equipaggiando in modo standard le macchine utensili. Diminuzione dei tempi di set-up, riduzione dei tempi di programmazione CAM e riduzione dei costi di utilizzo e gestione degli utensili. “Dopo aver ottimizzato l’attività in officina, il cliente può decidere di fare un ulteriore passo in avanti, introducendo in attrezzeria anche robot e sistemi di cambio pallet, utilizzando al massimo gli impianti e aumentando ulteriormente la capacità produttiva”, conclude Togni.