Sodick: qualità giapponese nell’erosione a filo

La famiglia di impianti per elettroerosione a filo ALC400G/ALC600G/ALC800G serie iGroove (iGE) del costruttore giapponese Sodick garantisce elevati livelli di precisione ed efficienza grazie alle innovazioni tecnologiche presenti all’interno delle macchine.

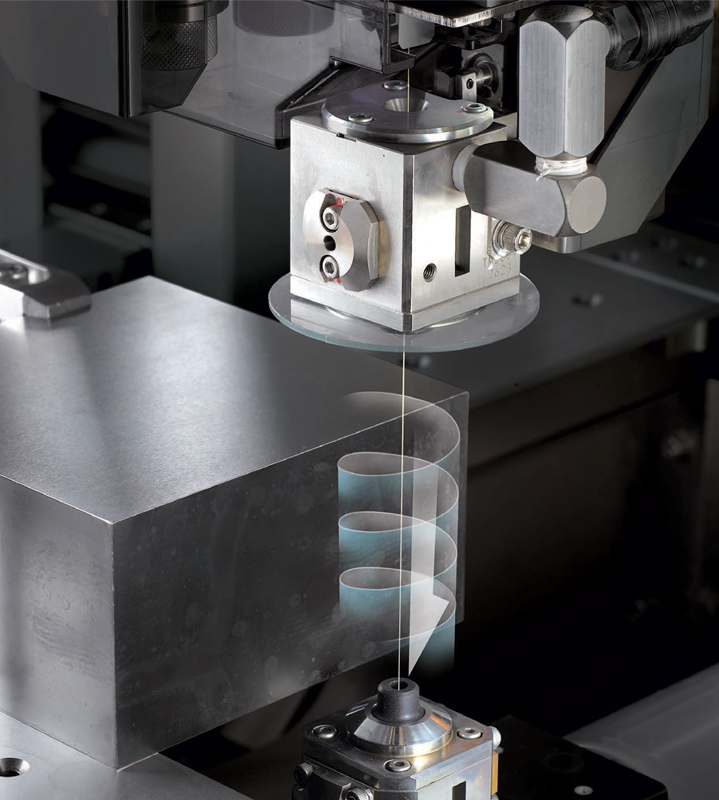

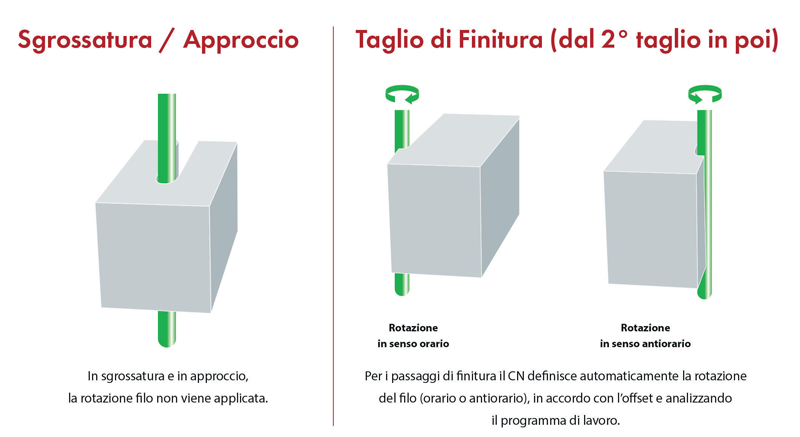

Il noto costruttore giapponese Sodick, distribuito nel nostro Paese da R.F. Celada, propone la famiglia di macchine per elettroerosione a filo ALC400G/ALC600G/ALC800G iGE, fornite di un nuovo meccanismo di rotazione filo. Questa tecnologia di nuova concezione, brevettata da Sodick, consiste nella rotazione elicoidale del filo durante l’operazione di finitura in modo che i pezzi vengano lavorati dall’alto verso il basso con una superficie di filo “non consumata”. Le macchine convenzionali controllano esclusivamente lo svolgimento e la tensione del filo che scorre nelle guide. Il meccanismo di rotazione “iGroove” di Sodick fornisce un controllo aggiuntivo, con conseguente aumento della qualità superficiale e una migliore precisione geometrica riducendone contemporaneamente il consumo, combinando la migliore soluzione ecologica con la massima qualità della lavorazione. Grazie al generatore Smart Pulse che equipaggia le macchine, è possibile ridurre drasticamente il numero di tagli necessari per ottenere la precisione richiesta e la finitura superficiale, a confronto con le macchine tradizionali.

Sodick realizza unità CNC user-friendly

Per realizzare dei prodotti che soddisfino gli standard più severi nelle lavorazioni di precisione, Sodick sviluppa all’interno dei propri stabilimenti le cinque tecnologie fondamentali: unità CNC, generatore, SMC (Sodick Motion Control), motori a trasmissione lineare e componenti in ceramica. Il costruttore giapponese realizza unità CNC user-friendly, che garantiscono elevate prestazioni. Nella serie ALC, Sodick utilizza il controllo numerico SPW (Smart Pulse Wire) equipaggiato con processore ad alta velocità e monitor LCD da 19” touch-screen, per migliorare ulteriormente l’operatività del CNC. Questa ottimizzazione permette di gestire un ambiente innovativo nel quale gli operatori possono eseguire ogni lavorazione con un semplice tocco sul monitor.

Il generatore di scarica della serie ALC di Sodick

Il generatore di scarica Smart Pulse ha la necessaria flessibilità per gestire un’elevata corrente di picco per la fase di sgrossatura e un impulso di scarica ultrafine per lavorazioni di finitura. L’unità contiene diversi circuiti per controllare in modo ottimale il generatore di scarica. Il ciclo di sgrossatura ad alta velocità e alta precisione, processo indispensabile per ottenere elevate finiture superficiali, è controllato con un impulso ottimale di scarica in modo da ottenere una miglior precisione della qualità superficiale e nella forma geometrica. Il generatore che contiene questi circuiti si basa su un design volto al risparmio energetico e opera per minimizzare perdite inutili di energia. La serie ALC utilizza il circuito “Digital PIKA W Plus”. La tensione generata dai transistor è ottimizzata per risparmiare il consumo di energia elettrica e impedisce la corrosione che può essere generata da un processo di elettrolisi. Il generatore impedisce il processo di ossidazione e la modifica strutturale della superficie lavorata quando si usa come liquido dielettrico acqua deionizzata. La corrente ionica è controllata da un breve impulso bipolare ad alta frequenza che consente di ottenere lavorazioni a velocità ultrarapida e senza fenomeni di elettrolisi.

Oltre alle prestazioni nella lavorazione ad alta velocità del primo taglio, il Controllo TMP II dello Smart Pulse dimostra le sue prestazioni nell’affinamento della rugosità superficiale del secondo taglio. Il controllo TMP, migliorando la qualità superficiale, l’accuratezza della forma e gli angoli, consente di realizzare, con il secondo taglio, componenti con accoppiamento di precisione. Sono presenti inoltre funzioni per prevenire un eventuale errore di forma sia sull’angolo interno che sull’angolo esterno. I processi di controllo predittivi controllano perfettamente le forme ad angolo e a spigolo prima della lavorazione. Il controllo dell’angolo può verificarsi modificando al contempo i complessi parametri di lavorazione in modo automatico. Le macchine della serie ALC sono in grado di lavorare diversi spessori ad alta velocità grazie alla funzione DSF Dynamic Shape First. La trasmissione con motore lineare consente una maggiore sensibilità che si adatta in base al cambiamento di spessore. Il circuito rileva automaticamente lo spessore ed elabora parametri di lavorazione ottimali. Un pezzo di elevato spessore può ottenere una rettilineità di 1-2 µm.

Immediato adattamento della scarica elettrica nelle lavorazioni

Il circuito integrato Sodick Motion Control gestisce accurati movimenti ad alta velocità e ad alta precisione mediante i motori lineari e attraverso i comandi dell’unità CNC. Gestisce accuratamente le rapide accelerazioni e l’esatto posizionamento consentendo un immediato adattamento della scarica elettrica nelle lavorazioni. A differenza del sistema tradizionale di controllo posizione, in cui l’unità CNC monitora l’intervallo di scarica e manda feedback attraverso il driver del motore, il circuito integrato Sodick Motion Control invia un dato in tempo reale con un controllo ottimale dell’intervallo, monitorando in modo diretto le condizioni della corrente di scarica. Questo consente un posizionamento ad alta precisione, con un’elevata sensibilità.

Il motore lineare Sodick offre elevate accelerazioni e precisione di posizionamento

In genere, la prestazione del movimento di un asse con un sistema di trasmissione con vite a ricircolo di sfere si deteriora nel tempo causando dei giochi meccanici, mentre la trasmissione con motore lineare garantisce un “backlash” a valore “zero”. La sua semplice struttura senza contatto non risente di usura meccanica. La ripetibilità e precisione iniziale della trasmissione a motori lineari viene conservata nel tempo, senza la necessità di costose manutenzioni. Il motore lineare Sodick offre un’elevata accelerazione e con un meccanismo a trasmissione diretta, un’elevata precisione di posizionamento. Tutti i modelli della serie sono dotati a livello standard della funzione di diagnosi della temperatura ambientale AIM (AI Maintenance) e della funzione di correzione dello scostamento termico TH COM, in grado di compensare l’eventuale deriva termica dovuta alla variazione di temperatura, oltre alla funzione di registrazione e visualizzazione della temperatura ambiente e macchina. La macchina, completamente cabinata, è dotata di un ricircolo d’ aria in modo da offrire un miglior controllo termico durante la lavorazione

Basso coefficiente di dilatazione termica

Grazie al suo coefficiente di dilatazione termica estremamente ridotto, la ceramica è un materiale indicato per le macchine ad elettroerosione, soprattutto nelle parti critiche. Oltre ad avere durezza perfetta, peso leggero e resistenza al calore, la ceramica non risente dell’usura e possiede anche proprietà di isolamento elettrico, importanti per le macchine ad elettroerosione. Con l’uso di componenti in ceramica, è possibile assicurare una superficie di lavorazione di elevata qualità senza dispersioni anomale di scarica.

Sodick ha prestato particolare attenzione all’accessibilità della zona lavoro

Le macchine a filo Sodick ALC sono dotate di diverse funzioni standard, fra cui una funzione per il controllo della tensione del filo tramite cella di carico, il controllo automatico di livello fluido, e il FJ-AWT (Automatic Wire Threader). Il costruttore giapponese ha prestato particolare attenzione all’accessibilità della zona lavoro. Inoltre, la tavola in ceramica, la vasca con apertura automatica su tre lati, il filtro quadruplo e molte altre caratteristiche, concorrono ad apportare miglioramenti della produttività. Inoltre, con l’adozione di una struttura full-cover, comfort e sicurezza in ambiente di lavoro non sono compromessi.

Il dispositivo FJ-AWT, nella fase di ricottura del filo, provvede a raddrizzare e ad ottimizzare la punta del filo stesso garantendo un’alta ripetibilità di successo di inserimento, sia nella funzione ad aria che ad acqua. Consente, inoltre, inserimenti in condizioni difficili, quali fori di piccolo diametro, cavità con forme particolari, ecc. Con la funzione POP-UP si può attivare la funzione di ricerca del foro, con lo scopo di migliorare le lavorazioni non presidiate.