Il sistema VISI distribuito da Vero Solutions semplifica il lavoro in officina

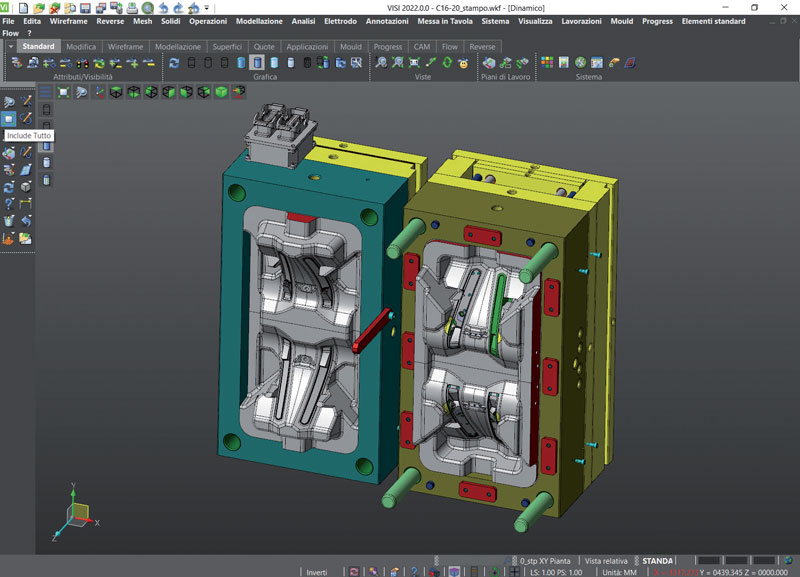

Con sede a Torino, D.P.S. è un’azienda specializzata nella progettazione e costruzione di stampi, soprattutto per il settore automotive. Per garantire l’elevata qualità degli stampi per il settore della fanaleria, D.P.S. si affida al sistema CAD/CAM VISI distribuito da Vero Solutions che ha permesso all’azienda di semplificare il proprio lavoro in officina.

Da quarantacinque anni, core business della torinese D.P.S. è la costruzione di stampi per materie plastiche. Era il 1977, infatti, quando la società viene fondata per volontà di più soci tra cui Romolo Pelosi, che è oggi l’unico proprietario dell’azienda. DPS realizza diverse tipologie di stampi destinate ai più svariati ambiti applicativi. Diversi stampi, ma con un tratto distintivo comune: una qualità sempre ai massimi livelli a dispetto della complessità del prodotto.

“Siamo sempre sotto pressione, purtroppo e per fortuna perché vuol dire che si lavora. In tutti questi anni, DPS ha conosciuto solo pochi momenti brutti, e anche un fallimento che ci ha frenato nella crescita e nel miglioramento delle attrezzature. Quei periodi non sono comunque riconducibili a un problema di natura lavorativa. Il mercato ci ha sempre ripagato, perché ha riconosciuto la qualità indiscussa delle nostre attrezzature. Del resto, chi produce stampi complessi come i nostri – su tutti, gli stampi per la produzione di gruppi ottici – sa che qualità e precisione sono imprescindibili. Se in passato il cliente guardava più ai costi e meno alla qualità, negli ultimi anni si è assistito a una netta inversione di tendenza che vede la qualità primeggiare. Da noi questa qualità non è mai venuta meno”, spiega Claudio Rizzo, Responsabile di D.P.S.

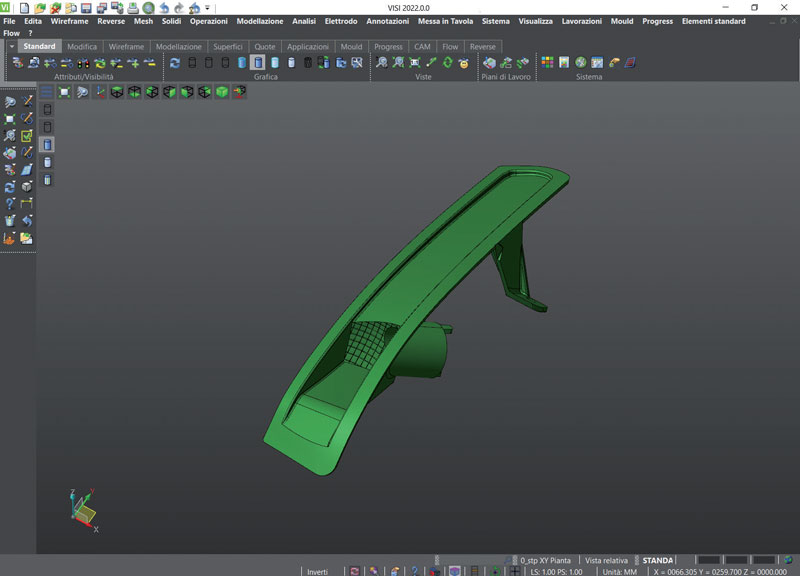

Gli stampi plastica sviluppati dall’azienda torinese trovano impiego nei più diversi settori (automotive e alimentare, solo per citarne alcuni), anche se il mercato di riferimento per l’azienda resta la fanaleria. “Si tratta di un tipo di stampo non facile da realizzare, in cui è richiesta una particolare accuratezza delle rifiniture che solo in pochi riescono a garantire”, afferma Rizzo. “Uno dei punti di forza che più identificano la nostra azienda è la capacità di lavorare in differenti settori dello stampo plastica, anche se l’automotive resta quello in cui siamo più forti. Per poter lavorare con mercati tanto diversi tra loro, bisogna tenersi costantemente aggiornati con la tecnologia e disporre di macchine e software all’avanguardia e performanti. Senza dimenticare che, per continuare a essere competitivi, dobbiamo riuscire a tenere bassi i costi ottimizzando al tempo stesso i processi. Questo è il motivo per cui tutte le nostre macchine lavorano anche di notte, da lunedì a venerdì, e il sabato mattina. In notturna, le fresatrici sono impegnate in operazioni di finitura, mentre sull’elettroerosione a tuffo e a filo riusciamo a gestire la finitura così come la sgrossatura. In base al carico di lavoro, di fatto la maggior parte delle nostre macchine lavora quasi sempre di notte e durante il weekend”.

D.P.S. dispone di un parco macchine completo

Particolarmente ampio è il parco macchine che equipaggia l’attrezzeria di D.P.S., come ci illustra Rizzo: “Nella nostra officina abbiamo centri di lavoro a tre e a cinque assi, macchine per elettroerosione a filo e a tuffo, una rettificatrice tangenziale, due rettifiche per pezzi di piccole dimensioni, una foratrice di grandi dimensioni per la realizzazione di fori profondi e una piccola microforatrice per l’infilaggio nell’EDM a filo. Disponiamo anche di un tornio che utilizziamo come macchina di sostegno, nel caso in cui si rendesse necessario realizzare dei particolari cilindrici (come, ad esempio, i centratori) necessari per un certo tipo di stampi. Per il trattamento delle superfici, disponiamo inoltre di una sabbiatrice”.

La fase di prova stampo viene eseguita esternamente “Perché non basterebbe solo una pressa, considerate le svariate misure di stampi che produciamo”, sottolinea Rizzo. “Per la prova stampi ci appoggiamo a un fornitore esterno: si tratta della società S.i.M.PLAST di Narzole (CN), una ditta nella quale riponiamo una grande fiducia e che collabora con noi da anni e in modo attivo e fattivo nella risoluzione di ogni tipo di problema”.

Anche se ufficialmente i clienti di D.P.S. sono tutti italiani, i suoi stampi sono di fatto destinati anche al mercato estero. “La nostra è un’azienda che lavora per conto terzi”, spiega Rizzo. “In maniera indiretta, produciamo dunque stampi per brand internazionali come ad esempio Stellantis, Ferrari, tutti i marchi Volkswagen, Renault, Ford”.

Attualmente in D.P.S. lavorano diciotto persone, di cui tredici in officina. “Non abbiamo una struttura tale che ci permette di seguire direttamente l’estero”, sostiene Rizzo. “Quello di cui sentiamo però davvero l’esigenza è la possibilità di avere una persona che giri per conto nostro l’Italia alla ricerca di nuovi clienti. Il mercato è cambiato: se un tempo arrivavano gli ordini senza muoversi dall’officina, adesso bisogna andare a cercarli. Non ci si può più limitare al mercato di Torino o del Piemonte, ma bisogna pensare a livello nazionale dove le potenzialità di crescita sono molteplici. Inoltre occorre diversificare quanto più possibile il portafoglio clienti. Per questi motivi, è necessario investire su una persona che si dedichi esclusivamente a questo tipo di attività. Ė un’idea a cui stiamo pensando da un po’ e che vogliamo concretizzare in un prossimo futuro”.

Analisi e simulazione dello stampaggio

D.P.S. non si occupa solo della costruzione dello stampo ma svolge anche attività di progettazione. “Offriamo diversi servizi, perché i nostri clienti ci chiedono davvero di tutto. Solitamente le aziende vengono da noi con il modello matematico del pezzo e, partendo da quello, ci occupiamo dell’analisi e simulazione dello stampaggio con il software VISI Flow proposto da Vero Solutions, per poi proseguire fino alla realizzazione completa del progetto”.

VISI Flow è una soluzione per l’analisi e la simulazione dello stampaggio ad iniezione. Tutte le fasi di produzione del pezzo traggono benefici dall’approccio di progettazione dello stampaggio: concept design, l’ingegnerizzazione del pezzo, la progettazione ed industrializzazione dello stampo, l’ottimizzazione dei parametri di stampaggio. VISI Flow è uno strumento di previsione e analisi che consente di eseguire un numero rilevante di analisi in modo accurato con tempi contenuti di preparazione del modello e di calcolo, in modo da permettere analisi comparative multiple in tempi ridotti.

VISI Flow permette una serie di accurate analisi in fase di disegno del pezzo e prima della progettazione dello stampo; tali analisi consentono di individuare e risolvere una serie di problematiche (tra le più tipiche le linee di giunzione, inglobamenti d’aria, la miglior posizione dei punti di iniezione, ecc.) quando i costi delle modifiche sono ancora minimi, cioè in fase di progetto.

Negli anni, il sistema VISI di Vero Solutions ha fatto passi da gigante

La collaborazione tra D.P.S. e Vero Solutions a cui ha accennato Claudio Rizzo risale all’incirca a metà degli anni novanta. “Siamo state tra le prime aziende a Torino a utilizzare il loro prodotto. Sapevamo dell’esistenza di altri software, ma abbiamo subito creduto nel prodotto di Vero Solutions che era perfettamente in linea con le nostre esigenze e i risultati ci hanno dato ragione. Negli anni, il sistema VISI ha fatto passi da gigante, ampliandosi e diventando sempre più completo, un’evoluzione che abbiamo vissuto in ogni suo step e che ci ha supportato nel nostro personale cammino di crescita. Oggi VISI è un prodotto completo che eccelle sia a livello di gestione dei solidi sia di integrazione a livello di ambienti di officina/ufficio. Con un solo prodotto, riusciamo a lavorare sulle matematiche, facciamo progettazione e sviluppiamo percorsi utensile.

Oltre alle elevate performance, degno di nota è anche il valido servizio di assistenza che la software house assicura a tutti i propri clienti. Il personale, sempre gentile e disponibile, è davvero preparato e in grado di risolvere ogni tipo di problema”.

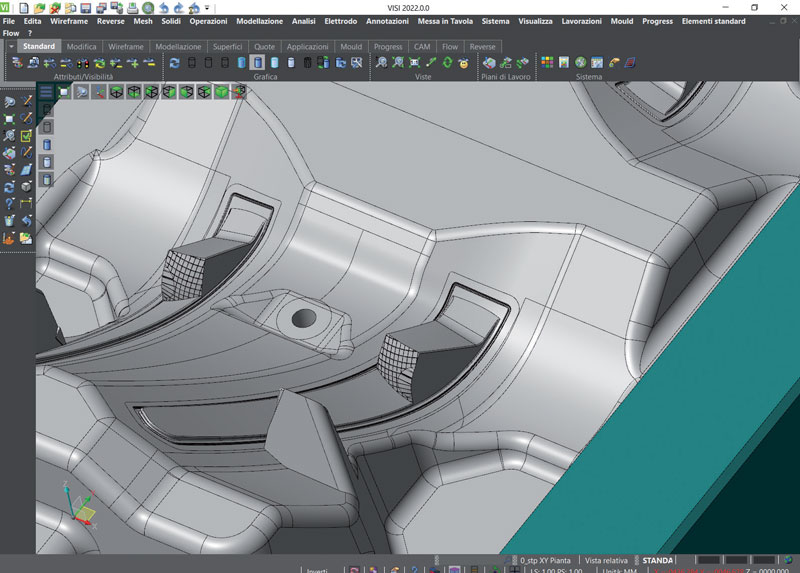

Riassumendo: per Claudio Rizzo sono tre i principali punti di forza del software VISI. “Primo su tutti, l’estrema flessibilità nella modellazione di un pezzo. Secondo aspetto degno di nota è la grande semplicità di utilizzo: basta intervenire su pochi parametri per avviare una programmazione. Terzo (ma non ultimo), l’elevata precisione garantita in tutte le operazioni.

“VISI è un prodotto davvero valido. Il suo utilizzo ci ha permesso di semplificare il nostro lavoro e da quando siamo passati ai solidi i benefici sono apparsi subito evidenti. L’integrazione di solidi e superfici in un file unico, utilizzabile anche per la simulazione dello stampaggio è di fatto un plus, perché ci permette di non avere troppi file da esportare”, sottolinea Rizzo.

Le soluzioni VISI di Vero Solutions presenti all’interno di D.P.S.

D.P.S. si avvale attualmente, oltre a VISI Flow, anche di licenze di VISI Mould per la progettazione dello stampo, VISI Modelling, modellatore di solidi e superfici, VISI Machining per la parte CAM delle lavorazioni e VISI PepsWire per la programmazione avanzata delle macchine per erosione a filo.

VISI Mould comprende funzionalità di analisi e correzione del modello matematico che permettono di analizzare il modello per lo stampaggio, rimuovere elementi duplicati, facce filiformi e correggere matematiche corrotte. L’analisi dello sformo del modello consente di verificare ed evidenziare con colori differenti gli angoli di sformo per le diverse facce di un modello. Rimozione di superfici duplicate, riconoscimento di superfici filiformi, pulizia di spigoli con tolleranze (edges) consentono di ottenere una matematica valida lasciando invariata la topologia del modello matematico. Strumenti grafici consentono di evidenziare zone problematiche del modello, prima di applicare le correzioni automatiche sullo stesso. Queste funzionalità assistono il progettista nella fase di preparazione della matematica, e consentono quindi di validare matematiche corrotte, con evidenti benefici per le fasi successive di progettazione e lavorazione.

VISI PEPS-Wire combina la tecnologia dei prodotti PEPS con il potente modellatore di solidi e superfici di VISI ed il riconoscitore di forme dei modelli solidi 3D. Le funzioni base di PEPS rimangono inalterate e quindi gli utenti possono lavorare in un ambiente a loro familiare. Il motore della geometria VISI fornisce una piattaforma con strumenti di produttività integrati tra cui la modellazione, progettazione degli stampi progressivi, progettazione dello stampo plastica e le lavorazioni dai 2D ai 5 assi completi.

Un riconoscimento automatico delle forme è stato sviluppato in maniera specifica per l’elettroerosione a filo. La rilevazione di forme passanti inclusi fori, tasche aperte e chiuse, spoglie costanti (che comprendono raggi costanti e variabili), spoglie variabili, distruzione, distruzione variabile e 4 assi sono ottenute senza sforzo, semplicemente con un clic. Le forme risultanti sono opportunamente raggruppate in modo da essere lavorate in maniera veloce ed affidabile utilizzando la tecnologia ed il metodo di lavorazione preferito.