Aumentare la produttività con i cobot di Universal Robots

I cobot Universal Robots sono una soluzione particolarmente indicata per l’automazione del machine tending di diverse tipologie di macchine, incluse quelle a controllo numerico. Vantaggi, scenari e casi reali di machine tending collaborativo.

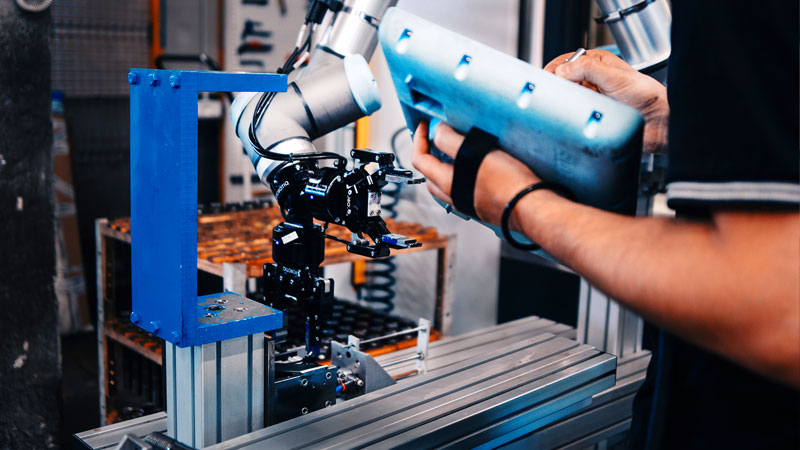

L’integrazione di un cobot all’interno di un’applicazione di asservimento permette di conseguire numerosi vantaggi. Da un lato, infatti, il cobot assicura un ritmo e un posizionamento costante del pezzo all’interno della macchina (migliorando quindi i parametri di resa del processo), dall’altro permette di destinare l’operatore, prima allocato sulla macchina, su operazioni a più alto valore aggiunto. I cobot Universal Robots possono venir applicati tanto in operazioni di asservimento macchine (in cui il componente viene posizionato in lavorazione), quanto in operazioni di finitura successive alla lavorazione del pezzo. La tipologia di macchine che è possibile asservire include fresatrici, torni, centri di lavoro, presse, presse ad iniezione, centri di saldatura (tipicamente spot welding) e molte altre. Il vantaggio ulteriore che deriva dall’integrazione del cobot sta nel fatto che – essendo tipicamente maggiore il tempo ciclo di lavorazione della macchina rispetto alle operazioni di carico/scarico eseguite dal cobot – quest’ultimo può tornare sul pezzo già semilavorato dalla fresatrice o dal tornio ed eseguire ulteriori finiture (sbavatura, levigatura, lucidatura, ecc.) ottimizzando ulteriormente la performance dell’applicazione.

I cobot in asservimento possono essere installati secondo diverse configurazioni: a pavimento (tipicamente installati a bordo di un sostegno rialzato), a parete (soluzione che consente di risparmiare spazio prezioso), o a bordo di profeeder dedicati, con inclinazione sufficiente a consentire all’operatore un comodo accesso al portello della macchina. Oppure, con una minima ottimizzazione del layout, porre un cobot in asservimento a due macchine, con ovvi vantaggi in termini di costo. La programmazione del cobot per le operazioni di machine tending è resa più semplice dalla presenza di alcuni wizard presenti all’interno dell’interfaccia di programmazione che permettono, ad esempio, di allineare automaticamente il cobot su un piano o sistema di riferimento (sia esso il pavimento, la base stessa del cobot o un piano terzo impostato dall’operatore, quale può essere ad esempio il tray entro cui depositare il semilavorato), oppure di posizionare con precisione il pezzo in battuta contro la morsa o il mandrino sfruttando il sensore per il controllo di forza presente all’interno della flangia al polso del robot. La programmazione nel suo complesso è inoltre semplificata grazie alla presenza dell’Application Builder, un ambiente di programmazione in cui è possibile sfruttare template già predisposti per la maggior parte delle applicazioni produttive.

Esempi applicativi dei cobot Universal Robots

Flessibilità e versatilità sono caratteristiche connaturate ai cobot, che pertanto si prestano ad applicazioni anche molto diverse tra loro. Di seguito riportiamo una serie di esempi applicativi.

Stantræk: combattere lo shortage e incrementare la produttività

Stantræk, azienda danese normalmente impegnata nella produzione di piccoli lotti, stava affrontando una forte concorrenza da parte dei paesi dell’Europa dell’Est, caratterizzati da tassi salariali più bassi. L’unica via percorribile consisteva nell’incremento della produttività senza affrontare un aumento dei costi di personale. L’azienda ha scelto di implementare due cobot UR5 in operazioni di asservimento. Uno dei robot UR5, ad esempio, viene utilizzato per produrre componenti meccanici che vengono dapprima posizionati in una macchina per stampaggio e successivamente in una scatola. I cobot hanno rapidamente contribuito ad aumentare i profitti dell’azienda, che sono quasi raddoppiati nel lasso di tempo compreso fra il 2008 e il 2013, passando dai 4 ai 7 milioni di euro. L’automazione ha anche creato sette posti di lavoro: gli operatori dell’azienda danese sono ora ventotto.

Heemskerk: valorizzare il lavoro umano, ottimizzare la produzione

Heemskerk è un produttore di medie dimensioni di parti meccaniche di alta precisione ed è stata una delle prime aziende in Olanda ad adottare i robot collaborativi; si affida all’automazione dei cobot nella sua produzione da oltre un decennio. I cobot UR caricano e scaricano le macchine CNC e puliscono i pezzi semilavorati. L’automazione di questi compiti ripetitivi e monotoni ha liberato i lavoratori qualificati dell’azienda da compiti spiacevoli o faticosi, migliorando così l’ambiente di lavoro e la capacità di trattenere il personale.

L’azienda opera in un regime costante di lotto corto, con un’alta variabilità di pezzi in produzione. Il continuo cambiamento dei prodotti ha rappresentato una sfida per l’azienda olandese sottoposta alla necessità di riprogrammare le macchine per ogni ordine. Per piccoli lotti, ciò significava riprogrammare ogni giorno le macchine CNC, con conseguente enorme dispendio di tempo. I tempi di ciclo spesso molto lunghi delle macchine a controllo numerico comportavano inoltre la supervisione continua degli operatori nelle operazioni di carico e scarico, un compito noioso cui erano dedicati operatori molto qualificati. Heemskerk ora utilizza un totale di otto robot UR, un UR5 e sette UR10. Di questi, cinque UR10 caricano diversi tipi di macchine CNC. Due UR10 aggiuntivi lavorano insieme a un robot industriale per pulire i pezzi.

Drilling: lavorazioni meccaniche collaborative

Drilling è un’azienda italiana specializzata nella foratura profonda conto terzi. L’azienda opera come subfornitore di aziende del settore meccanico, automotive, stampi, ingranaggi, idraulica. Grazie ad un progressivo percorso di crescita, e alla costante necessità di personalizzare il servizio offerto ad ogni cliente, Drilling si è dotata di macchinari e soluzioni di automazione sempre più “spinte” e all’avanguardia. Per soddisfare un’esigenza specifica, cioè la foratura e la filettatura di viti sfruttando un centro di lavoro, l’azienda ha scelto di dotarsi di un Universal Robots UR10 con lo scopo di automatizzare le fasi di pick&place e asservimento macchina in precedenza svolte da un operatore per ciascun turno di lavoro. Sfruttando le dimensioni contenute e la cinematica snella del cobot, Drilling ha deciso di installarlo a bordo di una struttura mobile che le permette di spostarlo su altre aree produttive quando il cobot non è impegnato lato macchina nelle operazioni di asservimento. L’azienda ha registrato un aumento della produttività e della flessibilità del proprio sistema produttivo. Inoltre, gli operatori prima chiamati al tedioso compito di asservire le macchine, sono oggi destinati su task di maggior valore, dal momento che il cobot è in grado di gestire in autonomia il processo senza supervisione degli operatori.

BOOG Machining Company: crescere in produttività, aumentare l’ergonomia

BOOG Machining Company è un’azienda francese specializzata in piccoli volumi di produzione di componenti lavorati con tornio e fresatrice. Per aumentare la produttività ha deciso di intraprendere un percorso di automazione dei suoi processi produttivi, selezionando un robot che potesse essere programmato velocemente e facilmente per svolgere un’ampia varietà di processi. BOOG cercava inoltre un modo per prevenire e ridurre i problemi di salute dei collaboratori causati dalle operazioni produttive. L’azienda cercava un robot di facile utilizzo, affidabile e flessibile che fosse adatto ad applicazioni e ambienti lavorativi di piccole aziende. BOOG ha selezionato un robot collaborativo UR5, il modello intermedio fra quelli che compongono la gamma dei collaborativi di Universal Robots (5 kg payload, 850 mm di reach) per via della sua abilità nel maneggiare piccoli componenti. L’UR5 permette a BOOG di ottimizzare sensibilmente il processo produttivo e adesso l’azienda impiega un dipendente che carica e scarica il macchinario ogni tre ore, anziché doverlo monitorare costantemente come in passato. Questo libera risorse preziose, che aggiungono valore alle altre fasi produttive dedicandosi a molteplici attività. Inoltre l’automazione dell’applicazione di machine tending riduce il rischio di infortuni al personale, poiché il robot manipola componenti piccole e affilate che possono causare lesioni, se maneggiate impropriamente. Dall’installazione del primo robot della Universal Robots, BOOG non ha più avuto problemi di arresti improvvisi della produzione e ha aggiunto due ulteriori unità UR5 alla catena produttiva.