B.N.Z. utilizza il sistema hyperMILL® di OPEN MIND

Dalla progettazione e ingegnerizzazione del prodotto, fino alla produzione e al controllo dimensionale del prodotto finito. È quanto offre la società bergamasca B.N.Z., attiva nel campo della costruzione stampi e nello stampaggio di materie plastiche. In ufficio tecnico si affida alle soluzioni della software house tedesca OPEN MIND Technologies.

A Brembate di Sopra, in provincia di Bergamo, c’è un’azienda che da oltre trent’anni ha un solo obiettivo: fornire un prodotto di assoluta qualità. La società in questione è B.N.Z s.r.l., fondata nel 1986 e specializzata nella produzione di stampi di precisione rivolti al settore tecnico. “Siamo in grado di fornire un servizio completo alla committenza: dalla progettazione e ingegnerizzazione del prodotto, fino alla produzione e al controllo dimensionale del prodotto finito”, spiega Massimiliano Nava, titolare dell’azienda insieme al fratello Valerio e al padre Ferruccio. Alla fine del 1986, Ferruccio Nava entra nella società B.Z. cambiandone la ragione sociale che diventa B.N.Z. (acronimo di Bonacina, Nava, Zanetti, ossia i tre soci fondatori)”. “Inizialmente la società aveva sede a Palazzago, in provincia di Bergamo, e disponeva di un’officina di circa 150 m² equipaggiata da un discreto parco macchine. B.N.Z. nasce come ditta specializzata nella riparazione e nella costruzione di stampi per materie plastiche. Crescendo sia il giro di affari sia l’organico, la necessità di una sede più ampia e consona diventa presto un’esigenza prioritaria. Fu così che verso la fine del 1988 viene acquistato un nuovo capannone, a Brembate di Sopra, ampliato nel corso degli anni”, afferma Nava.

Un passaggio importante nella crescita della società è datato 1994, anno in cui B.N.Z. diventa di proprietà esclusiva di Ferruccio Nava che decide di inserire in azienda il figlio Massimiliano. Nel 2002 entra nella società anche il figlio minore, Valerio. Nell’ottica di fornire un servizio davvero completo, l’azienda bergamasca amplia l’attività creando al suo interno un nuovo e moderno reparto di stampaggio, costituito da impianti Arburg, con potenza da 40 a 200 t, ora principalmente elettriche. “Ogni singola pressa è totalmente automatizzata. Il trattamento del granulo avviene attraverso una gestione centralizzata che prevede nella fase iniziale la deumidificazione del polimero e successivamente il trasferimento a ogni singola pressa. I parametri e i dati delle presse sono costantemente monitorati attraverso applicativi informatici personalizzati, in modo da garantire sempre massima efficienza e qualità”, sottolinea Nava. Negli ultimi anni la società ha ampliato ulteriormente la propria area produttiva. “Partiti con un solo capannone ora ne abbiamo quattro, l’ultimo dei quali di circa 1.000 m2 acquistato recentemente, nel quale abbiamo spostato il magazzino; l’altro capannone adibito precedentemente a magazzino è stato ristrutturato e abbiamo realizzato un nuovo reparto di stampaggio/campionature con quattro presse Arburg”, spiega Nava. Attualmente in azienda lavorano quindici addetti oltre ai tre soci, Ferruccio Nava, Presidente della società; il primogenito Massimiliano Nava, che segue la parte “Attrezzeria” e il figlio minore Valerio Nava, che segue la parte “Stampaggio”.

Il parco macchine di B.B.Z. è costantemente aggiornato

Come sopra citato, B.N.Z. è specializzata nella produzione di componenti tecnici destinati a diversi settori tra cui quello automotive, elettrico, elettromeccanico e pneumatico. Prevalentemente gli stampi sono di piccole e medie dimensioni, con un grado di precisione e affidabilità certificato. Uno dei problemi più complessi che B.N.Z. deve gestire nello svolgimento della propria attività è rappresentato dai tempi di consegna, sempre più brevi. “Fortunatamente però – spiega Nava – la dimensione ridotta dell’azienda e l’impiego delle più moderne tecnologie ci permettono di avere una certa flessibilità produttiva e di ridurre significativamente le tempistiche”. L’azienda bergamasca svolge internamente la maggior parte delle attività produttive, solo alcune lavorazioni – ad esempio, le forature profonde su piastre di grandi dimensioni (oltre 500 mm) e i trattamenti termici – vengono affidati a fornitori esterni qualificati. L’attrezzeria è costituita da due centri di lavoro a 3 assi, due fresatrici (una a 3 assi e una a 5 assi), tre elettroerosioni a tuffo e una a filo, tre rettifiche tangenziali, una rettificatrice in tondo e due torni (uno dei quali motorizzato).

B.N.Z. collabora con OPEN MIND dal 2006

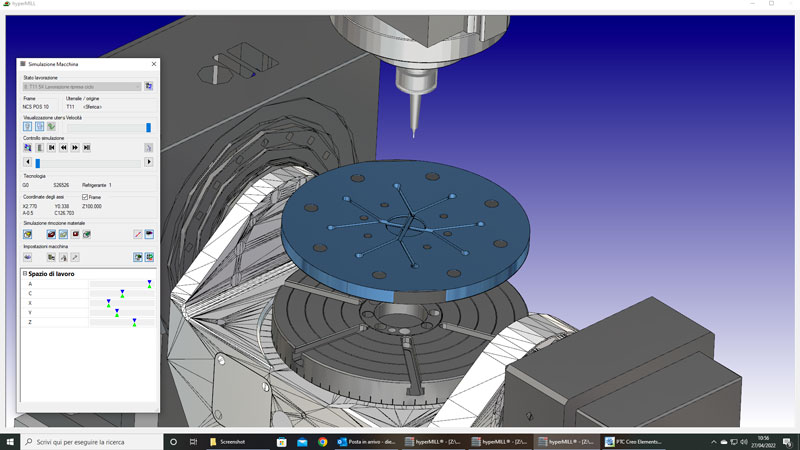

All’interno dell’azienda, le attività di progettazione rivestono un ruolo estremamente importante. “Analizzato il disegno del particolare da realizzare, l’ufficio tecnico, a stretto contatto con la committenza, ingegnerizza il manufatto per poi progettare lo stampo in ogni sua parte, avvalendosi di sofisticati e tecnologici software 3D nonché di strumenti di simulazione. Offriamo anche soluzioni di reverse engineering con l’ausilio della tomografia computerizzata e dei software ad essa associati”, dichiara Nava. In ufficio tecnico sono presenti due stazioni CAD e una stazione CAM. In attrezzeria sono presenti ulteriori tre stazioni CAM. La sensibilità all’evoluzione delle tecnologie di produzione ha portato l’azienda ad attrezzarsi con i più avanzati sistemi software, tra i quali la soluzione hyperMILL® di OPEN MIND Technologies.

“Collaboriamo con OPEN MIND dal 2006”, sottolinea Nava. “Eravamo alla ricerca di una soluzione efficace e flessibile che ci permettesse di gestire efficacemente le operazioni di fresatura, in particolare le lavorazioni a 5 assi simultanei. Prima di acquistare hyperMILL® abbiamo eseguito un’attenta ricerca di mercato per individuare le soluzioni più interessanti. Al termine della verifica, le soluzioni della software house tedesca sono risultate le più affidabili e affinate in base alle nostre necessità. Grazie all’utilizzo di hyperMILL® abbiamo eliminato gli errori dovuti alla programmazione a bordo macchina. In questi anni di utilizzo abbiamo avuto conferma della nostra decisione: affidabilità del prodotto; semplicità di utilizzo e di apprendimento; supporto tecnico di elevata qualità sono i vantaggi più importanti derivanti dalla collaborazione con OPEN MIND, tant’è che abbiamo ampliato la soluzione anche con la parte di tornitura”. Oltre alla tecnologia di hyperMILL®, un altro aspetto estremamente importante per B.N.Z. è il supporto post-vendita. “Grazie alla presenza sul territorio di personale qualificato, come il nostro referente Matteo Plizzari, OPEN MIND Technologies Italia riesce a supportarci efficacemente, rispondendo alle nostre richieste in breve tempo”.

Importanti novità nella nuova release hyperMILL® 2022.1

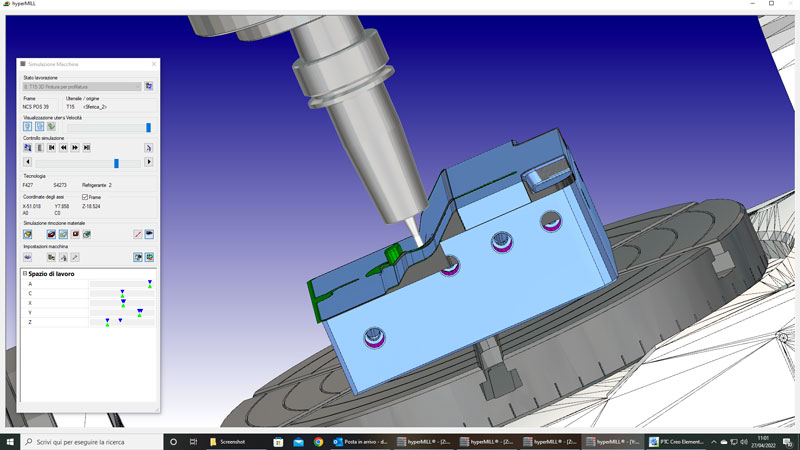

La soluzione software CAD/CAM hyperMILL® è in grado di sfruttare al massimo le prestazioni delle macchine, ridurre l’usura degli utensili e garantire un generale miglioramento dei processi produttivi grazie alla flessibilità nella scelta delle migliori strategie di lavorazione. La nuova release hyperMILL® 2022.1 offre importanti novità in molti settori. Con l’obiettivo di generare, ottimizzare e simulare in sicurezza il codice NC, hyperMILL® VIRTUAL Machining consente di visualizzare tutte le fasi di produzione CNC, assicurando un controllo ottimale dei processi. I tre moduli di hyperMILL® VIRTUAL Machining dedicati alla fusione continua tra mondo virtuale e reale rappresentano il componente principale della soluzione per le simulazioni in sicurezza. Nel modulo Simulation Center, situazioni di lavorazione reali sono rappresentate virtualmente con la macchina e il sistema di controllo, per poi essere simulate sulla base del codice NC. Nel modulo Optimizer, gli algoritmi per l’ottimizzazione ad alte prestazioni garantiscono una conformazione efficiente della lavorazione multiasse. Qui viene identificata automaticamente l’inclinazione migliore per una lavorazione perfetta. Il modulo CONNECTED Machining assicura una connessione completa, nonché la sincronizzazione con la macchina. Orientamento intelligente del componente in tempo reale Le novità di hyperMILL® 2022.1 non finiscono qui. La tecnologia a struttura modulare, ad esempio, supporta ora anche programmi di lavorazione additiva.

Da segnalare inoltre il posizionamento intelligente del componente in tempo reale con hyperMILL® BEST FIT. Grazie alla misurazione 3D, il componente non orientato viene sottoposto a un’operazione di tastatura e i punti rilevati vengono restituiti al CAM sotto forma di un protocollo di misura. Successivamente, hyperMILL® BEST FIT adatta il codice NC esattamente alla posizione reale del componente. Il codice NC adattato viene quindi sottoposto a simulazione nella macchina virtuale rispetto alla situazione effettiva di staffaggio, per essere poi automaticamente ottimizzato. Nell’ambito della lavorazione radiale a 5 assi, i nuovi miglioramenti del software CAM fungono da parametro per la lavorazione degli stampi a soffiaggio. Per la prima volta, con la nuova strategia di incremento “equidistante” è possibile creare percorsi utensile con incrementi costanti anche per aree perpendicolari e difficili. Queste aree si possono pertanto integrare nella lavorazione restante e lavorare contemporaneamente. È garantita una lavorazione priva di transizioni con elevata qualità delle superfici.

hyperMILL® 2022.1 assicura il miglioramento del cambio dei percorsi di erosione

Una modalità dedicata alle macchine a 3 assi semplifica notevolmente l’uso della lavorazione radiale su queste macchine e la funzione “Sovrapposizione dolce” può essere utilizzata per l’area di fresatura generale e quindi senza selezionare una curva di delimitazione. Ad esempio, la “Sovrapposizione dolce” fonde le transizioni tra due superfici che sono state fresate in direzioni di lavorazione diverse; il risultato è una superficie ottimale priva di imperfezioni. hyperMILL® 2022.1 permette la programmazione dei processi di tornitura con maggiore rapidità e facilità. Il software offre la possibilità di programmare comodamente le lavorazioni su due lati sulle macchine con mandrino principale e contromandrino. Le lavorazioni vengono programmate facilmente nei contenitori “Mandrino principale” e “Contromandrino” e quindi vengono assegnate al rispettivo lato della lavorazione. Il componente o grezzo da barra viene inviato facilmente con la nuova lavorazione di trasferimento, con o senza troncatura. La generazione NC su mandrino principale, contro-mandrino e il trasferimento del componente avvengono in un programma NC unico con un modello macchina e un postprocessor. La nuova release assicura anche il miglioramento del cambio dei percorsi di erosione risparmiando tempo con hyperCAD®-S Electrode. Con la semplice creazione e la successiva modifica dei percorsi di avanzamento nel processo di erosione con hyperCAD®-S Electrode, l’utente non ha più bisogno di programmare sul controllo numerico. Per creare i percorsi degli elettrodi l’utente ha a disposizione tre nuove modalità.