Comep si affida alla suite software VISI proposta da Vero Solutions

Comep Mould Technology è un’azienda veneta specializzata nella progettazione e costruzione di stampi per materie plastiche e pressofusione rivolti verso numerosi settori industriali: automotive, elettrodomestico, arredamento, elettrico, elettronico, packaging e medicale. Per le attività di progettazione e sviluppo percorsi utensile si affida alla suite software VISI proposta da Vero Solutions.

“Rispetto al passato, il mondo della costruzione stampi è cambiato sotto molti aspetti, da quello organizzativo a quello commerciale, dalla produzione ai tempi di consegna, fino alla qualità del servizio offerto alla clientela”, afferma Luca Manzin, titolare di Comep Mould Technology. “Siamo passati da un lavoro basato sull’artigianalità alla “produzione stampi” vera e propria. Non è più possibile sbagliare un colpo, si rischia altrimenti di non rispettare la programmazione e di conseguenza consegnare in ritardo lo stampo. In passato i committenti non ci chiedevano di documentare regolarmente le ore di lavorazione in officina, oggi i clienti ti contano le ore ed i minuti, mettendoti nelle condizioni di lavorare sempre sul filo del rasoio”.

Comep: un’azienda dinamica

La passione per il proprio lavoro è la caratteristica che ha sempre contraddistinto Comep sin dalla fondazione, avvenuta nel 1987 grazie allo spirito imprenditoriale di Valter Manzin, padre dell’attuale titolare, insieme a un socio. “Negli anni, da piccola realtà familiare, siamo cresciuti fino a diventare un’azienda strutturata con quindici dipendenti, ma che mantiene dinamicità e una base che è sempre stata la solida filosofia degli esordi, ovvero il connubio tra passione per la meccanica e precisione nelle lavorazioni, come evidenzia il nome della nostra azienda Comep, acronimo di Costruzione Meccaniche di Precisione”, afferma Luca Manzin.

Nel 1998, la famiglia Manzin acquisisce le quote del socio e inizia una trasformazione dell’azienda. “In passato realizzavamo stampi plastica di piccole e medie dimensioni di media complessità per i settori elettrico e casalinghi, dove ci scontravamo con una forte concorrenza. Decidemmo quindi di spostare la nostra attività verso stampi tecnici di maggiore complessità, con meccaniche importanti, ed elevate precisioni”, sottolinea Manzin. “A questo scopo ci attrezzammo già a quell’epoca con macchine a 5 assi e un impianto ad elettroerosione a filo, tecnologia che in quegli anni era utilizzata soprattutto dai costruttori di stampi per tranciatura. La nuova filosofia aziendale ci aprì le porte verso nuovi settori industriali con minore concorrenza diretta”.

Attualmente l’azienda progetta e realizza stampi ad iniezione per materie plastiche e pressofusione di alluminio e zama per svariati comparti: automotive, elettrodomestico, arredamento, elettrico, elettronico, packaging e medicale. “Siamo al fianco del cliente in ogni fase del processo produttivo, dal co-design del particolare alla progettazione dello stampo, fino alla realizzazione e collaudo delle attrezzature di serie attraverso partner di fiducia, offrendo un servizio efficiente e puntuale di assistenza e post-vendita”, sostiene Manzin.

L’ambiente produttivo di Comep è a temperatura controllata

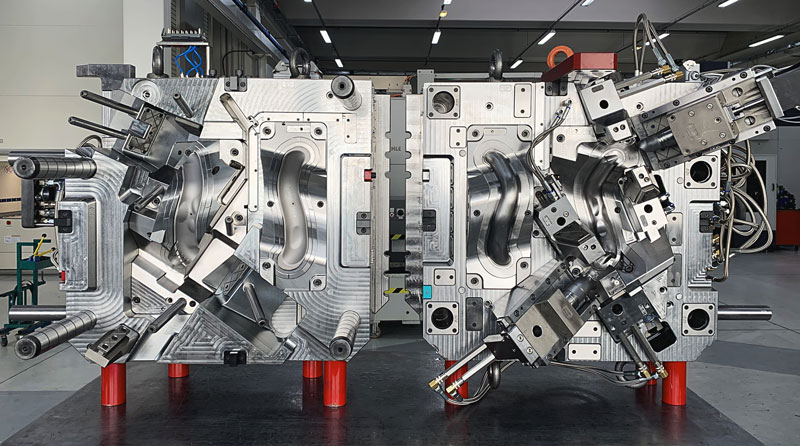

Un passaggio importante nell’attività di Comep avviene nel 2010, quando l’azienda si trasferisce dalla sede originaria di Due Carrare, in provincia di Padova, a Sant’Elena, a sud di Padova. “La crescita costante ci ha obbligato a trasferirci in uno spazio più grande, circa 700 m2, un edificio nato dal desiderio di fondere armonia e funzionalità nell’ambiente di lavoro. L’area produttiva, ampia e luminosa, garantisce il benessere del team di lavoro, a totale beneficio della qualità dell’intero processo di produzione grazie anche a un ambiente a temperatura controllata”, spiega Manzin. All’interno dei reparti produttivi vengono realizzati stampi di dimensione massima 1.200×1.000 mm con peso fino a 50 Q.

Nel comparto dell’iniezione plastica, Comep è in grado di realizzare stampi di serie mono e multi impronta; stampi bi-componente rotativi, traslativi e index nonché stampi pilota per tirature limitate. “La nostra azienda vanta una vasta esperienza nella costruzione di stampi per il comparto dell’automobile, parti estetiche e strutturali ma, soprattutto, i gruppi ottici. Realizziamo dal corpo del fanale a guidaluce, lenti e riflettori, ed è proprio nelle finiture di questi particolari che il nostro know-how e i nostri macchinari d’avanguardia si esprimono al meglio”, afferma Manzin. Gli stampi per pressofusione costruiti da Comep trovano impiego nei settori idraulico, oleodinamico e di arredamento d’esterni.

Lo staff di Comep garantisce il rispetto di elevati standard qualitativi

L’attrezzeria Comep è dotata di un parco macchine che ha permesso all’azienda di raggiungere un traguardo ambizioso: rapidità d’esecuzione senza compromessi nella precisione del prodotto finito. “La nostra officina si rinnova costantemente e comprende attualmente tre centri di lavoro a 5 assi per le operazioni di semifinitura e finitura; un centro a 5 assi per realizzare la componentistica stampo, un centro a 3 assi per le operazioni di finitura e un centro a 3 assi per la preparazione di tutti i componenti meccanici dello stampo. Inoltre, sono presenti impianti ad elettroerosione a tuffo e a filo, una rettifica e un tornio, oltre alle classiche macchine da attrezzeria”, spiega Manzin.

Da sottolineare che un centro di lavoro a 5 assi è equipaggiato con sistema di cambio pallet di dimensioni 500×500 mm che ha portato notevoli benefici in termini di produttività. “Rispetto a una macchina senza cambio pallet, che assicura una media di 4.500 ore l’anno di contatto utensile, il centro equipaggiato con cambio pallet ci ha garantito 7.500 ore di contatto utensile. Alla fine è come avere una macchina in più in officina”, sostiene Manzin.

Lo staff di Comep garantisce il rispetto di elevati standard qualitativi mediante controlli rigorosi durante ogni fase del processo produttivo. “Tra i nostri strumenti metrologici si distingue la macchina di misura a coordinate, che consente di eseguire misurazioni dei particolari dello stampo in lavorazione e dei campioni stampati, oltre alla gestione degli elettrodi”, afferma il titolare.

Il reparto produttivo garantisce risposte rapide alle esigenze del cliente e rispetto dei tempi di consegna anche per quanto riguarda le modifiche e la manutenzione ordinaria o straordinaria degli stampi, attraverso un sistema di pianificazione interno. “Grazie al nostro parco macchine siamo in grado di seguire internamente il processo produttivo degli stampi; solo le operazioni di lucidatura a specchio ed i collaudi vengono eseguiti da fornitori esterni di fiducia”, continua Manzin.

Comep è un’azienda già pronta per il futuro

Comep è una realtà manifatturiera che segue i dettami dell’Industria 4.0. “Da tempo abbiamo digitalizzato l’attrezzeria, eliminando completamente la carta”, spiega Manzin. “Abbiamo automatizzato e collegato in rete anche il magazzino automatico verticale per gestire al meglio sia l’assemblaggio dello stampo che la lavorazione dei componenti. Siamo inoltre dotati di un sistema gestionale che sovraintende tutte le attività produttive. Il flusso dei dati è gestito attraverso un software che permette di conoscere in tempo reale la fase di lavorazione di ogni singola macchina”.

La collaborazione con Vero Solutions

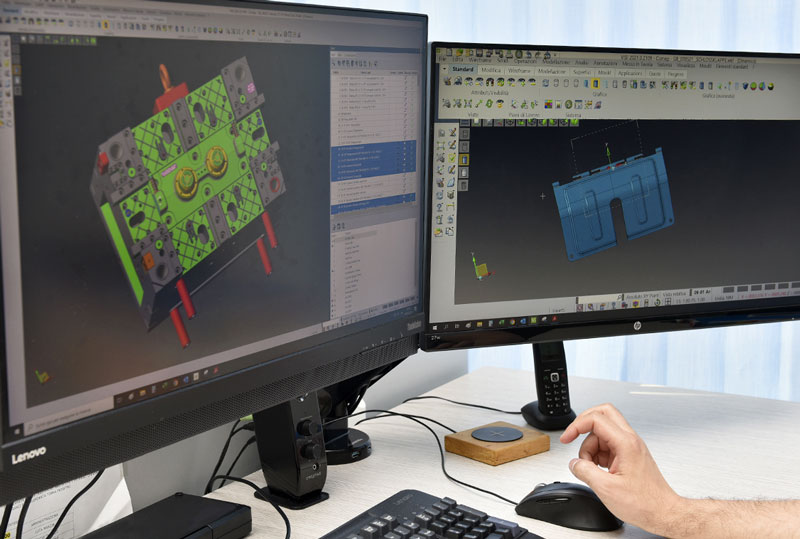

Il reparto di progettazione interna Comep è dove le idee prendono forma e diventano progetti concreti. “I nostri tre progettisti dialogano costantemente con i committenti in ogni fase della progettazione, offrendo un servizio di consulenza personalizzata e studio della fattibilità del prodotto, co-design, ottimizzazione, modellazione del particolare e prototipazione rapida”, sottolinea Manzin.

La società è sempre al passo con le ultime novità legate alla progettazione grazie all’utilizzo di software di ultima generazione, come VISI di Vero Solutions. “La collaborazione con Vero Solutions è iniziata nel lontano 1994. Credo siamo stati tra i primi clienti stampisti Vero della zona”, dichiara Manzin. “Mio padre ha creduto immediatamente in questo prodotto, nonostante a quei tempi i sistemi CAD/CAM fossero installati principalmente a bordo macchina. Nel corso degli anni abbiamo continuato a utilizzare questa soluzione in quanto la software house ha costantemente sviluppato nuove funzioni e miglioramenti per gli stampi plastica e pressofusione. Da sottolineare, inoltre, che molti dei nostri partner esterni utilizzano VISI e quindi per noi i vantaggi aumentano”.

Oltre a VISI, in ufficio tecnico è presente anche un altro sistema CAM. “Tutta la parte di progettazione, modellazione, preparazione elettrodi e gestione dell’elettroerosione a filo è gestita attraverso VISI. Inoltre, sia a fianco delle macchine che nel reparto montaggio sono presenti pc con installato VISI per visualizzare il progetto oppure eseguire piccole modellazioni”, spiega Manzin. “Semplicità di utilizzo, velocità di esecuzione e gestione integrata del processo produttivo sono decisamente le caratteristiche principali di VISI che ci stanno facendo riflettere sulla possibilità di utilizzare questa soluzione per tutte le attività di fresatura, visto anche l’elevata finitura superficiale che ci garantisce sugli stampi per fanaleria. Inoltre, essendo VISI un sistema integrato, la lavorazione delle singole piastre può essere realizzata in modo automatico tramite il riconoscitore di feature. Tutte le forature vengono riconosciute in modo automatico e il corretto ciclo di lavorazione viene associato alle stesse”.

Progettazione completa dello stampo con VISI Mould

L’ufficio tecnico Comep è dotato di diversi moduli VISI: VISI Mould, VISI Modelling, VISI Flow, VISI Machining 2D e 3D nonché VISI Peps Wire. VISI Mould consente la progettazione completa dello stampo fornendo automatismi specifici che guidano il progettista nello sviluppo del progetto. Un semplice procedimento guidato, con l’ausilio della disponibilità di numerosi cataloghi di componenti standard dei principali fornitori, conduce fino al termine del progetto. La creazione e le modifiche dello stampo sono sempre gestite e visualizzate graficamente in tempo reale, consentendo al progettista di verificare il risultato in modo immediato ed efficace.

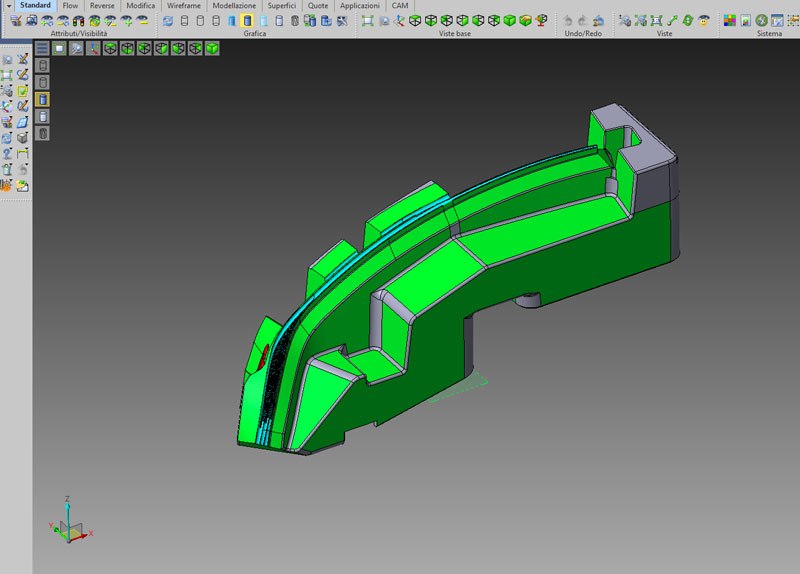

VISI è un potente modellatore di solidi e superfici che combina lo standard di mercato Parasolid per i solidi con la tecnologia Vero per le superfici, gli strumenti di analisi ed il disegno 2D. VISI Modelling offre una completa flessibilità nella costruzione, modifica o correzione di matematiche 3D complesse, il tutto integrato in un unico ambiente condiviso anche dalle altre applicazioni della famiglia VISI.

VISI Flow assicura analisi accurate

Per l’analisi e la simulazione dello stampaggio, Comep impiega VISI Flow, uno strumento di previsione ed analisi che consente di eseguire un numero rilevante di analisi in modo accurato con tempi di preparazione del modello e di calcolo davvero contenuti, in modo da permettere analisi comparative multiple in tempi ridotti. Tutte le fasi di produzione del pezzo traggono benefici dall’approccio di progettazione dello stampaggio: concept design, l’ingegnerizzazione del pezzo, la progettazione e industrializzazione dello stampo, l’ottimizzazione dei parametri di stampaggio. Le simulazioni preventive o correttive possono certamente essere d’aiuto, ma se sono avulse dalla progettazione dello stampo non garantiscono la completa ottimizzazione del processo pezzo/stampo/stampaggio/pezzo. Questo è possibile solo attraverso un ambiente integrato CAD/CAM/CAE: uno scambio di dati continuo tra l’ambiente di progetto e quello di analisi, infatti, permette di identificare possibili criticità, impostare corretti parametri di stampaggio, ottimizzare l’alimentazione ed il condizionamento e prevedere, e risolvere, qualsiasi problema riguardante il processo di creazione del manufatto.

Riconoscimento automatico delle forme con VISI PEPS-Wire

VISI PEPS-Wire è il modulo dedicato all’elettroerosione a filo, che combina la tecnologia dei prodotti PEPS con il potente modellatore di solidi e superfici di VISI ed il riconoscitore di forme dei modelli solidi 3D. Le funzioni base di PEPS rimangono inalterate e quindi gli utenti possono lavorare in un ambiente a loro familiare.

Un riconoscimento automatico delle forme è stato sviluppato in maniera specifica per la tecnologia a filo. La rilevazione di forme passanti inclusi fori, tasche aperte e chiuse, spoglie costanti (che comprendono raggi costanti e variabili), spoglie variabili, distruzione, distruzione variabile e 4 assi sono ottenute senza sforzo, semplicemente con un clic. Le forme risultanti sono opportunamente raggruppate in modo da essere lavorate in maniera veloce e affidabile utilizzando la tecnologia ed il metodo di lavorazione preferito.

Vero Solutions: fornitori affidabili

Un aspetto estremamente importante per Comep sono i servizi post-vendita garantiti dai fornitori. “La rigorosa selezione verso il raggiungimento della massima soddisfazione della clientela inizia dalla scelta di fornitori affidabili. Con Vero Solutions, qualsiasi problematica possiamo incontrare nella nostra quotidiana attività di progettazione, basta una telefonata e il nostro tecnico di riferimento di Vero Solutions si attiva immediatamente per darci supporto. Oltre il 90% delle problematiche che possiamo incontrare nella nostra attività viene risolta in modo smart da remoto”, conclude Manzin.