Hermle: tecnologia tedesca sotto i riflettori

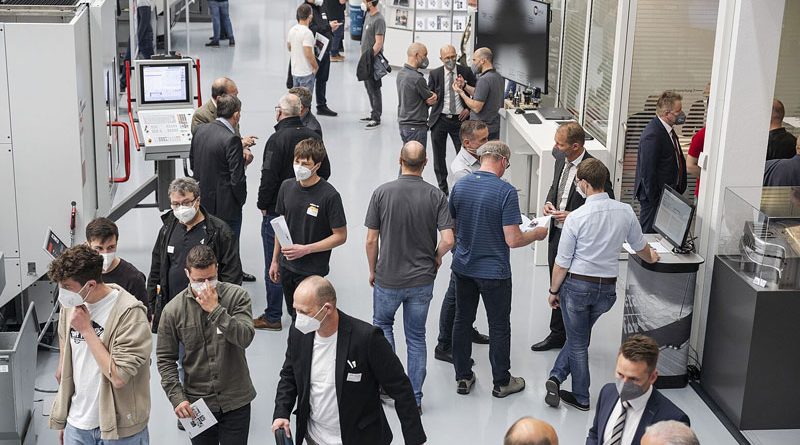

Un buon numero di presenze ha contraddistinto l’edizione 2022 della consueta open house Hermle, tenutasi a fine aprile presso i reparti produttivi di Gosheim, in Germania. Oltre 20 macchine, tutte perfettamente funzionanti e allestite con lavorazioni dei settori high tech più disparati, hanno dimostrato l’efficienza e le potenzialità dei prodotti Hermle.

Dopo due anni senza la possibilità di organizzare incontri in presenza, dal 26 al 29 aprile Hermle ha riaperto le porte dei propri reparti produttivi a Gosheim per mostrare al pubblico le ultime tecnologie sviluppate. Durante i quattro giorni di manifestazione, il costruttore tedesco ha messo in mostra oltre 20 modelli a 5 assi, sui quali erano visibili lavorazioni specifiche di vari settori applicativi: stampi, meccanica generale, aerospaziale, energia, medicale e altro ancora. Tra le lavorazioni segnaliamo un inserto stampo, uno specchietto auto, un elmo spartano, un gelato morbido alla spina, un drago, una placca ossea… Nonostante i problemi legati ancora alla pandemia, l’edizione 2022 dell’open house ha visto la partecipazione di 1.700 visitatori provenienti da 700 aziende. Positivi anche i risultati economici di Hermle. Rispetto al 2020, su cui aveva inciso la pandemia, secondo le stime il volume delle commesse è cresciuto fino a raggiungere 439 milioni di euro (2020: 242,5 milioni di euro). Sono stati registrati netti miglioramenti sia a livello nazionale, che all’estero. Dopo un inizio anno cauto, la dinamica della domanda ha subìto una forte accelerazione soprattutto nel secondo semestre, motivo per cui Hermle nel terzo e quarto trimestre ha raggiunto nuovi record dal punto di vista degli ordini in ingresso. La domanda è risultata particolarmente forte nel settore dell’Industria 4.0, settore in cui il costruttore tedesco offre una gamma di prodotti a 360°, che va da singole macchine automatizzate a soluzioni d’automazione integrate per processi di produzione collegati completamente in rete. A fine dicembre 2021, a livello di Gruppo e rispetto alla data di riferimento, il portafoglio ordini di quasi 107 milioni di euro risultava più che raddoppiato (2020: 44,8 milioni di euro).

Il settore dell’automazione dei centri di lavoro ha una lunga tradizione in Hermle

Uno dei tratti distintivi dei centri di fresatura Hermle è sicuramente la struttura in granito composito, che garantisce un elevato smorzamento delle vibrazioni e una bassa conduttività termica, con un beneficio in termini di finitura superficiale e minor usura utensile. Diverse macchine esposte in open house erano equipaggiate con sistemi di automazione: dispositivi cambio pallet, sistemi di movimentazione, robot, sistemi di produzione flessibile, tecnica di asservimento, soluzioni chiavi in mano, magazzino pezzi, mezzi di serraggio e così via. Alla Hermle, il settore dell’automazione dei centri di lavoro ha una lunga tradizione. L’azienda è partita con soluzioni di automazione e manipolazione estremamente semplici, per poi trasferire questa attività già a metà degli anni novanta a una propria società affiliata, la HLS Hermle Systemtechnik GmbH. Che si tratti di sistemi di cambio pallet, magazzini pallet, caricatori utensili addizionali, sistemi di handling, sistemi robotizzati o complessi progetti “chiavi in mano”, Hermle è in grado di offrire la soluzione ideale per l’automatizzazione delle proprie macchine, il tutto da un’unica fonte, anche per quanto concerne l’assistenza.

RS 1 è una cella combinata per l’automazione di pallet e pezzi.

Tra i più recenti sistemi di automazione messi in mostra in open house segnaliamo RS 1, una cella combinata per l’automazione di pallet e pezzi. “Punti di forza del sistema RS 1 sono la flessibilità e la produttività ai massimi livelli: il sistema di magazzino a scaffali permette un’autonomia di funzionamento decisamente alta, il cambio di pinze e dispositivi avviene in modo automatico e il posto di attrezzaggio consente l’attrezzaggio di pallet e portapezzi in parallelo alla produzione”, afferma Daniele Bologna, Direttore di Hermle Italia. “Ma non è tutto. Il sistema robotizzato RS 1 è altamente versatile e può essere utilizzato con una sola macchina o, per la massima resa, concatenando tra loro due macchine. L’aggiunta di un secondo centro di lavorazione può essere effettuata anche in un secondo momento, così come è possibile integrare un terzo rack per pallet, un impianto di lavaggio, un centro di misura o un sistema di trasporto senza conducente (FTS)”.

Con una superficie di allestimento di appena 12 m2, il sistema RS 1 consente sempre un libero accesso alle zone di lavoro delle macchine, indipendentemente dal fatto che siano collegati uno o due centri di lavoro. Il sistema robotizzato RS 1 può equipaggiare diversi centri di lavoro Hermle: C 12, C 22, C 250, C 32, C 400 o C 42. Non fa differenza se si concatenano tra loro due macchine uguali o diverse. Nelle configurazioni a una sola macchina, l’automazione è comandata attraverso l’HACS (Hermle Automation Control System) o attraverso il sistema di controllo produzione SOFLEX, mentre per comandare due macchine si utilizza sempre SOFLEX.

Le pinze e i dispositivi di serraggio a corsa lunga con comando CN consentono un cambio pezzi completamente automatico. In combinazione con il sistema di approvvigionamento individuale dei pezzi attraverso matrici universali a regolazione continua, il sistema robotizzato RS 1 accresce la produttività in modo automatico. “Proprio qui risiede uno dei maggiori vantaggi: grazie all’ampio campo di regolazione di pinze e mezzi di serraggio, le pinze CN e i mezzi di serraggio a regolazione automatica si adattano ai pezzi grezzi in modo da rendere superfluo pressoché ogni intervento manuale”, sottolinea Bologna. La possibilità di scegliere fra tre diversi moduli per il magazzino a scaffali fa sì che l’approvvigionamento dei pezzi sia ottimale. Che si abbia a che fare con pallet di dimensioni fino a 398×398 mm o con matrici universali in cinque varianti per pezzi grezzi cubici o cilindrici, nei magazzini a scaffale c’è spazio per tutto, anche per i più svariati tipi di pinze e mezzi di serraggio. Un ulteriore punto a vantaggio della produttività: naturalmente le macchine possono funzionare anche in modo indipendente.

RS 05-2: per la produzione automatizzata di pezzi fino a 5 kg

Altra soluzione di automazione presente in open house era il sistema robotizzato RS 05-2, particolarmente indicato per tutti i settori che mirano a una produzione completamente automatizzata di pezzi fino a 5 kg. In particolare, la meccanica di precisione e il medicale beneficiano appieno di tutti i vantaggi del sistema RS 05-2, quali compattezza, elevata variabilità nel magazzino, così come nel dispositivo di serraggio e nell’inserto pinza. “Per la prima volta nella minirobotica, un nuovo cambio delle dita sviluppato per la pinza consente una reale flessibilità produttiva e trova applicazione anche come pinza doppia per un cambio pezzi ancora più rapido”, spiega Bologna. Abbinando i dispositivi di serraggio a corsa lunga con comando CN al nuovo cambio automatico delle dita si ottiene un cambio pezzi del tutto automatico. In combinazione con il sistema di approvvigionamento individuale dei pezzi attraverso matrici universali a regolazione continua di Hermle, l’innovativo sistema robotizzato RS 05-2 accresce notevolmente la produttività. La possibilità di scegliere fra tre diverse varianti magazzino assicura che l’approvvigionamento dei pezzi sia ottimale. Il magazzino semplice con 2 matrici universali è già una valida soluzione per molti casi d’uso che è sinonimo di automazione flessibile e redditizia. Il magazzino a cassetti è perfettamente integrato per una superficie davvero ridotta. Sono disponibili magazzini con 4, 5 o 6 cassetti singoli. Una varietà di matrici universali standard e facilmente regolabili si adattano rapidamente a qualsiasi forma di pezzo. Non è poi un problema eseguire cambi e lavorazioni dei pezzi sovradimensionati. Il magazzino per massimo 67 piccoli pallet offre la maggiore capacità possibile e consente un attrezzaggio perfetto sul piano ergonomico e in parallelo al tempo macchina.

Il sistema robotizzato RS 05-2 può essere adottato su diversi centri di lavoro di Hermle: C 12, C 22, C 32, C 250 o C 400. Con una superficie di allestimento di appena 2 m2, il sistema robotizzato RS 05-2 consente sempre un libero accesso alle zone di lavoro delle macchine, indipendentemente dal fatto che il sistema sia adattato davanti (C 32, C 250 e C 400) o di lato (C 12 e C 22). Sia il sistema di automazione RS 1 che RS 05-2 possono essere gestiti tramite HACS (Hermle Automation Control System), il collaudato software di comando di Hermle. Il comando intuitivo e la struttura chiara e semplice aiutano a evitare di commettere errori. Tutti i dati necessari, come panoramica del sistema, piani di lavoro, work-flow e la tabella utensili, sono disponibili a colpo d’occhio. Tutti i nuovi pezzi preparati vengono inseriti automaticamente nel work-flow. La priorità di lavorazione può essere modificata in qualsiasi momento. E il tutto mediante drag & drop, grazie al sistema di visualizzazione ottimale.

La nuova sfida digitale a marchio Hermle

Digitalizzazione e Industria 4.0 sono sempre più al centro delle soluzioni di Hermle. Con numerosi strumenti propri come i moduli digitali, l’intuitiva interfaccia operativa “Navigator” o lo schermo Home, con il quale l’operatore può creare la propria interfaccia utente, Hermle affronta la sfida digitale. “Con Digital Production, Digital Operation e Digital Service offriamo un pacchetto comprensivo di moduli digitali per dare ai nostri centri di lavoro strumenti per raggiungere una maggiore produttività, facilità d’uso ed efficienza: gestione ordini intelligente e processi di lavorazione trasparenti, configurazione intelligente delle macchine, produzione elettronica e cicli tecnologici dettagliati nonché la possibilità di eseguire la manutenzione remota o preventiva”, afferma Bologna.

L’interfaccia Navigator è uno sviluppo proprietario a costo zero per il cliente e indipendente dal controllo numerico, utilizzabile quindi su CNC Heidenhain e Siemens. Ottimizzato per una funzionalità touch, Navigator offre un’interfaccia moderna e conforme ai tempi. Il comando intuitivo per mezzo di una guida a menu grafica è pensato per semplificare notevolmente il lavoro quotidiano dell’operatore sulla macchina.

I pulsanti interattivi visualizzati nel Navigator vengono utilizzati per il comando generale della macchina, ma anche tutte le più importanti dotazioni, quali ad esempio adduzione interna di lubrorefrigerante, evacuatore di trucioli, aspirazione nebbia emulsione, possono essere selezionate direttamente nella raffigurazione in 3D della macchina e le loro impostazioni e funzioni definite nel menu. Allo stesso modo, anche le informazioni generali sullo stato della macchina e tutte le interrogazioni rilevanti per la manutenzione sono direttamente visualizzabili dal Navigator. Inoltre, il collegamento diretto alle istruzioni per l’uso offre un ulteriore vantaggio per l’operatore.

Additive e fresatura: un connubio vincente in Hermle

Durante l’open house non poteva certo mancare uno spazio dedicato all’Additive Manufacturing, tecnologia in forte crescita. In qualità di fornitore di servizi nel campo della produzione additiva, Hermle ha sviluppato il sistema MPA (Metal Powder Application – processo di riporto di polvere metallica), un processo di spruzzatura termica in cui particelle di polvere di metallo sono compattate strato dopo strato. La fonte di calore per fondere le particelle metalliche è fornita da un getto ad alta energia di vapore surriscaldato, il quale spinge la polvere metallica sospesa nell’azoto su un substrato attraverso un ugello Laval, a tre volte la velocità del suono. Questo impatto crea una pressione locale di 10 GPa e temperature fino a 1.000 °C. Ciò permette alla macchina di fondere assieme le particelle di polvere, mentre lo strato legante denso viene poi lavorato a 5 assi, prima che venga depositato uno strato successivo. “La tecnologia MPA – spiega Bologna – può essere applicata efficacemente al settore della costruzione stampi, soprattutto nel raffreddamento e nel riscaldamento dello stampo”.

Hermle continua a migliorare e ampliare i reparti produttivi

Come di consueto, durante la manifestazione è stato possibile farsi un’idea della produzione e del montaggio dei centri di lavoro Hermle grazie alla visita dello stabilimento. Nonostante la pandemia, il costruttore tedesco ha continuato a migliorare e ampliare i reparti produttivi. Nel 2020, con il trasferimento della produzione lamiere di Hermle, è stato implementato un secondo importante centro di produzione che va ad affiancare la produzione di granito composito presso la sede di Zimmern ob Rottweil. L’ulteriore superficie di produzione di 6.800 m2 offre i presupposti ideali per la produzione dell’intero rivestimento/della cabina e anche di numerosi componenti in lamiera per i centri di lavorazione.

Anche nel reparto della produzione ad asportazione di trucioli sono stati attuati nuovi importanti investimenti. Un secondo centro per la lavorazione verticale/orizzontale è stato inserito nell’impianto automatizzato a scaffalatura verticale con 32 posti pallet. Inoltre, recentemente, è stato installato un centro di lavorazione Hermle C 32 U con sistema robotizzato RS 2 per produrre minuteria nell’ambito della costruzione di attrezzature.

La formazione è un’attività importante per Hermle. All’interno dello stabilimento, infatti, è presente una scuola per giovani apprendisti, che alla fine del corso (tre anni e mezzo) possono restare a lavorare presso l’azienda tedesca.