Costamp Group e Moldino insieme per competere

Costamp Group è ai vertici nella progettazione, ingegnerizzazione e produzione di stampi per la componentistica nel settore automotive. Con oltre 50 anni di storia, è in grado di fornire un’offerta completa in termini di processi (HPDC, LPDC & Gravity, Plastic) e prodotti (alluminio, magnesio, ghisa, plastica). All’efficienza in attrezzeria partecipa il produttore di utensili giapponese Moldino, ormai parte attiva da cinque anni del processo industriale del gruppo.

di Alberto Marelli

1.490 progetti; 559 tra nuovi stampi e sostituzioni cavità; 931 modifiche, ristrutturazioni, manutenzione: sono questi i numeri che contraddistinguono Costamp Group, realtà industriale che mantiene alta la tradizione del Made in Italy in un mercato sempre più competitivo. Il gruppo è costituito da diverse Business Unit: Costamp HDPC, situata a Sirone, quartier generale del gruppo, specializzata nella progettazione e costruzione stampi per pressofusione di alluminio e magnesio; Costamp LPDC & Gravity, con sede a Correggio (RE), attiva nella progettazione e costruzione di stampi bassa pressione e gravità per alluminio e ghisa; Costamp Plastic a Rivalta di Torino (TO), specializzata nella progettazione e costruzione stampi per materie plastiche; P.A.M.A., azienda di Azzano Mella (BS) attiva nella costruzione di portastampi; PiQ2, società bresciana che sviluppa e supporta Castle, soluzione software per l’industria della pressocolata; infine Modelleria Ara a San Giovanni in Persiceto (BO), attiva anche lei nella progettazione e costruzione di modelli, casse d’anima, conchiglie di dimensioni medio piccole.

Costamp Group è un interlocutore privilegiato nel settore automotive

Costamp Group è stata fondata nel 1968 grazie alla passione e all’intraprendenza della prima generazione della famiglia Corti, Tarcisio, Giulio e Mario, e che continua oggi con Marco Corti, Presidente e Amministratore Delegato del gruppo, autore di una “rivoluzione” che ha portato l’azienda ad affermarsi nel mondo quale interlocutore privilegiato per la fornitura di stampi nel settore automotive. Oggi Costamp è un gruppo con 287 dipendenti e un fatturato annuo che si aggira intorno ai 60 milioni di euro. Tra le aziende che si rivolgono a Costamp Group segnaliamo Volvo, Bosch, Stellantis, BMW, Nissan, Ferrari, Lamborghini, Renault, Maserati solo per citarne alcune. “Il nostro comparto di riferimento è principalmente quello dell’automotive”, spiega Giacomo Molteni, Group Chief Operating Officer di Costamp Group. “L’esperienza maturata negli anni con le più importanti fonderie fornitrici di OEM e Tier 1 del mondo ci ha reso un partner qualificato per questo settore specifico, dalle esigenze qualitative molto elevate. Attualmente il settore automotive sta attraversando un momento di incertezza causato da svariati fattori, tra i quali la scarsità di materie prime e la scelta politica europea di puntare esclusivamente sui motori elettrici”. Nonostante le problematiche legate al settore automotive, Costamp Group resta sulla cresta dell’onda, con un buon portafoglio ordini per tutto il 2022. “Oltre al settore automotive – continua Molteni – operiamo anche nel settore del Truck, comparto a sé stante, che non risente dei problemi del mondo automotive”.

Costamp Group è in grado di realizzare Giga Stampi

Fiore all’occhiello dal 2020 è la possibilità da parte di Costamp Group di realizzare Giga Stampi (dimensioni 3.500×3.500 mm). “Siamo tra i cinque costruttori al mondo ad essere in grado di realizzare Giga Tools, attrezzature che vengono montate su presse da oltre 6.000 t”, sottolinea Molteni. Il mondo automotive e gli OEM stanno definendo linee guida e standard per il futuro, in modo particolare per le strutture body-in-white. La necessità di garantire robustezza e tenuta dei pezzi, combinata alla necessità di renderli più leggeri grazie all’alluminio per ridurne le emissioni, sta portando gli ingegneri a sviluppare componenti sempre più grandi e sofisticati. Obiettivo è stampare in un unico pezzo fino a 70 differenti componenti, finora gestiti come componenti indipendenti da assemblare.

Costamp Group fornisce un servizio completo alla committenza

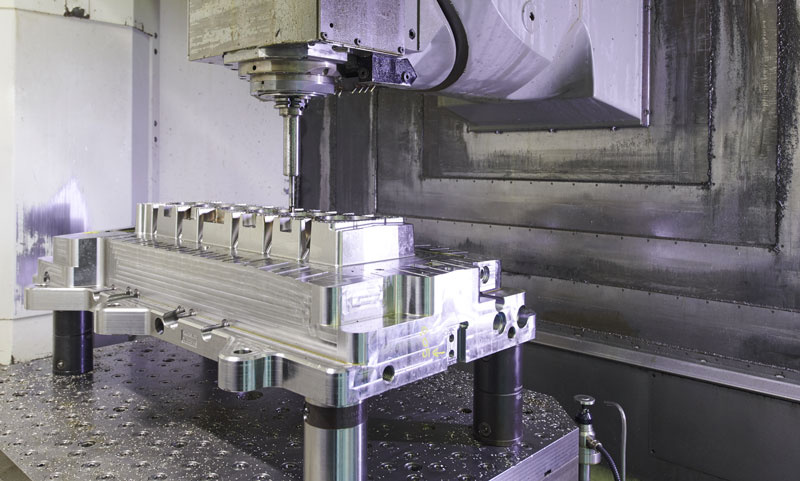

A livello di gruppo, l’elevata capacità produttiva deriva da un vasto parco macchine: ottantadue centri di lavoro CNC, quattordici impianti di erosione a tuffo, sei impianti di erosione a filo, dodici stazioni di rettificatura, nove stazioni di foratura, nove impianti di tornitura, oltre alle classiche macchine da officina.

Nello specifico, nei reparti produttivi di Costamp LPDC & Gravity a Correggio, sono presenti sette centri di lavoro a 5 assi per le operazioni di finitura, tre centri di lavoro a 3 assi per le operazioni di sgrossatura, oltre a due impianti di elettroerosione. “All’interno dei nostri reparti produttivi realizziamo i tasselli figura, quindi la parte che va a diretto contatto con l’alluminio o la sabbia”, spiega Enrico Radighieri, Planning Manager della divisione Costamp LPDC & Gravity.

Il reparto dedicato alle operazioni di finitura è il centro nevralgico dell’azienda, dove sono presenti tutte le macchine di nuove generazioni, anche pallettizzate.

Nei reparti produttivi di Correggio operano 35 dipendenti. “Il nostro obiettivo – afferma Molteni – è fornire ai nostri clienti un servizio completo: non solamente l’attrezzatura, ma anche il supporto integrale durante le varie fasi del processo che portano al prodotto finale”. Costamp Group offre infatti servizi di co-design del pezzo, design dello stampo, simulazioni, manutenzioni e rifacimenti, controlli dimensionali e metallurgici, campionature, produzioni di piccoli lotti e serie speciali. “Per quanto riguarda il co-design del pezzo, lavoriamo insieme ai nostri clienti fin dalle fasi iniziali di studio preliminare del pezzo, tenendo in considerazione ogni singolo step del processo produttivo allo scopo di rendere lo stampo meno complesso e più semplice da gestire per gli utenti”, sottolinea Radighieri.

Moldino conosce a fondo il mondo degli stampi

Le lavorazioni di fresatura sono quelle a maggior valore aggiunto in officina. “Allo scopo di sfruttare al massimo questi impianti, collaboriamo ormai da cinque anni con il produttore di utensili giapponese Moldino”, dichiara Molteni. “Le problematiche legate alla lavorazione dello stampo sono numerose ed è quindi fondamentale affidarsi ad aziende partner che conoscano a fondo questo settore per aiutarci a incrementare la produttività”.

L’inizio della collaborazione con Moldino è partita proprio dalla divisione Costamp LPDC & Gravity. “Quando abbiamo rilevato Modelleria Brambilla nel 2018, Moldino era già presente in azienda”, spiega Molteni. “Avendo potuto constatare l’ottimo lavoro svolto, abbiamo deciso di ampliare la collaborazione anche con le altre divisioni del gruppo”.

“Grazie a Moldino abbiamo raggiunto importanti risultati sia qualitativi che prestazionali legati ai processi di fresatura, anche su materiali caratterizzati da elevata durezza”, interviene Radighieri.

Moldino ha offerto e continua a offrire un supporto costante a Costamp Group attraverso tecnici applicativi con una vasta esperienza nel settore stampi, che ha permesso di rivedere le strategie dal punto di vista CAM e di standardizzare gli utensili. “Grazie a Moldino – afferma Molteni – abbiamo ridotto il numero di utensili in officina, standardizzandoli a seconda della tipologia di lavoro”.

Il mondo della costruzione stampi è infatti incentrato non solo nel ridurre i costi del singolo componente, ma anche dal liberare la macchina nel minor tempo possibile per inserire una nuova commessa. “Con la collaborazione di Moldino siamo in grado di garantire sulle nostre macchine circa 20 ore di contatto utensile al giorno. Siamo inoltre molto attenti a organizzare le attività sulle macchine in base al tempo di vita dell’utensile: spesso carichiamo nel magazzino utensili quattro frese uguali in modo da sostituirle prima che inizino ad usurarsi e quindi garantirci durante i fine settimana 60-70 ore di contatto utensile”, spiega Radighieri.

“La nostra filosofia aziendale è quella di collaborare con aziende che ci garantiscano il massimo della produttività. Se Moldino continua a collaborare con noi da cinque anni è perché il servizio che offre risponde pienamente alle nostre esigenze”, sottolinea Molteni.

Ogni utensile Moldino è applicato alla specifica lavorazione

Grazie a Production50®, concetto produttivo creato da Moldino nel 2001, i costi complessivi di produzione possono essere ridotti fino al 50% utilizzando utensili con specifiche funzioni applicative combinati a nuove strategie e a caratteristiche di taglio adattate. “Per ottenere un miglior processo in attrezzeria, non basta impiegare un utensile di qualità ma è necessario applicarlo correttamente alla specifica lavorazione: questo è quello che ci garantisce Moldino”, sostiene Molteni. “Ad esempio, per la realizzazione di inserti in acciaio sinterizzato per uno stampo per teste di camera da scoppio, cambiando il tipo di utensili e modificando completamente la strategia di lavorazione siamo stati in grado di ridurre del 40% il tempo di lavorazione. Anche la finitura superficiale è migliorata rispetto al passato.

Un altro esempio riguarda la lavorazione di un acciaio 1.2344 particolare, autotemprante, contraddistinto da elevata durezza. Anche in questo caso, grazie ai consigli di Moldino siamo riusciti a lavorare questo materiale senza problemi”.

Costamp Group è impegnata in attività di ricerca e sviluppo

Costamp Group è un’azienda che investe notevoli risorse in attività di R&D, volta a sviluppare e consolidare una serie di soluzioni innovative, sia a livello di attrezzature che di processi produttivi, che l’azienda è in grado di offrire al mercato, abbracciando tecnologie diverse ma complementari.

Il gruppo ha sempre avuto ben chiaro in mente il proprio obiettivo: evolversi da “semplice” costruttore di stampi in un service provider a 360° capace non solo di fare proprie le problematiche del cliente, ma persino di anticiparne le esigenze.

Un esempio è il progetto “Puzzle Die”, dedicato allo studio e alla produzione di stampi la cui vita utile garantita è superiore nel tempo.

Costamp ha sviluppato un software completamente nuovo, basato su una configurazione “user-friendly” e con l’intento di avere un impatto rivoluzionario nel mercato degli stampi per pressocolata.

Cardini di questo software sono stati un’interfaccia intuitiva e calcolo basato su kernel open-source, con l’obiettivo di permetterne l’utilizzo anche al personale di fonderia, e non necessariamente esperti di simulazione.

Sono state condotte campagne di sperimentazione per poter dare vita ad un nuovo algoritmo per calcolare il fattore di fatica termo-meccanica, elemento chiave nella determinazione delle aree più deboli dello stampo durante una simulazione.

Sia per la configurazione stampo puzzle che per il relativo logo sono state sottoposte agli organi competenti le richieste ufficiali di ottenimento brevetto.

Un altro esempio riguarda la tecnologia LPF, Low Pressure Forging, che permette di combinare le caratteristiche di forgiatura e bassa pressione. Costamp ha installato una pressa LPF nel proprio quartier generale di Sirone, ed eseguito una serie di test e campionature che hanno dato risultati importanti. Grazie a questa tecnologia è possibile stampare i componenti più svariati con un tempo ciclo ridotto rispetto a quello ottenuto con i criteri produttivi esistenti, ma con caratteristiche meccaniche decisamente superiori.