Un incontro di successo

Notevole successo ha riscosso l’incontro organizzato lo scorso giugno da Meusburger presso la filiale italiana di GF Machining Solutions ad Agrate Brianza (MB), dove è stato illustrato ai numerosi partecipanti come fare efficienza nell’asportazione truciolo.

di Alberto Marelli

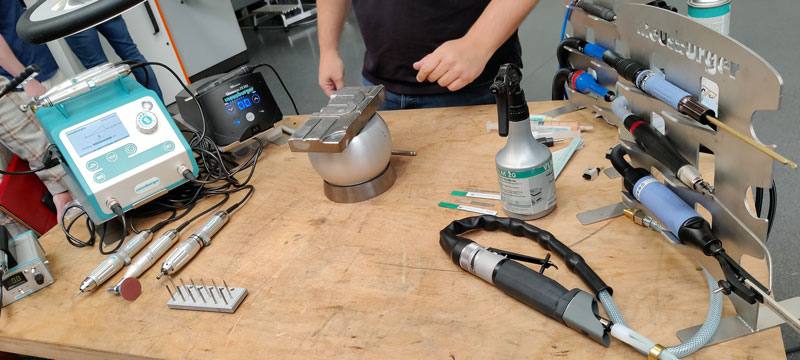

Lo scorso 30 giugno, presso la filiale italiana di GF Machining Solutions ad Agrate Brianza (MB), Meusburger ha organizzato un incontro su come migliorare l’efficienza in officina nell’ambito dell’asportazione truciolo. I numerosi partecipanti all’evento hanno potuto sia ascoltare in sala conferenze i vari interventi, sia assistere ad una serie di prove di lavorazione eseguite nel Centro Tecnologico di GF Machining Solutions, un’area a temperatura controllata, che vede al suo interno diverse soluzioni tecnologiche: a partire dai centri di lavoro verticali a 3 e 5 assi, passando per l’elettroerosione a filo e a tuffo, fino ad arrivare agli impianti di Additive Manufacturing e di testurizzazione laser di superfici 3D. All’interno del Centro Tecnologico, Meusburger ha allestito una serie di postazioni in modo che i partecipanti potessero prendere visione delle ultime novità del costruttore austriaco: la macchina da taglio e da rettifica di precisione per espulsori GMT 6000; i sistemi di finitura manuale delle superfici; i sistemi a canale caldo ed i sistemi di termoregolazione per lo stampaggio ad iniezione.

Durante l’incontro è stato effettuata una prima prova su acciaio bonificato 1.2312 con utensili Meusburger

Le prove di lavorazione hanno permesso ai partecipanti all’evento di toccare con mano i vantaggi che gli utensili sviluppati da Meusburger possono garantire nella costruzione di stampi plastica e trancia. “La maggior parte delle nostre frese – ha spiegato Giuseppe Romeo, Responsabile Workshop Equipment Italia Meusburger – le utilizziamo nei nostri reparti produttivi in Austria. Questo non solo ci permette di fare esperienza con gli utensili, ma ci fornisce anche i parametri di taglio che trasmettiamo direttamente ai nostri clienti tramite il nostro calcolatore di dati di taglio”.

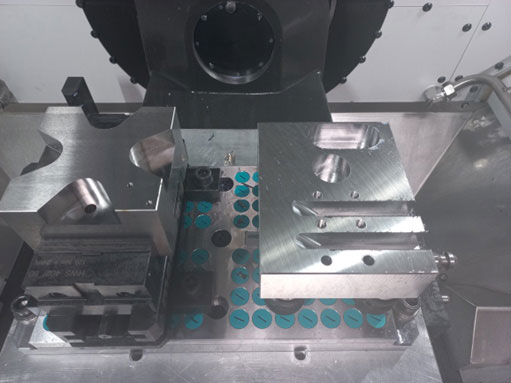

La prima prova ha consistito in una serie di lavorazioni su un acciaio bonificato 1.2312 di dimensioni 126×156 mm: fresatura trocoidale ad elevata efficienza; ingresso in rampa a 45° con realizzazione di una cava; maschiatura a rullare e sincronizzata; alesatura ad alte prestazioni; spallamento retto di precisione.

Per la fresatura trocoidale e la realizzazione della cava è stata utilizzata la fresa elicoidale a passo variabile e taglio centrale WZF 126486, un utensile con una speciale geometria frontale, particolarmente adatta per l’immersione rapida. Di particolare interesse è risultata l’operazione di alesatura in alta velocità. Grazie al nuovo alesatore WZR 102522, è stato possibile raggiungere un avanzamento di 5.080 mm/min. “I nuovi alesatori ad alte prestazioni in metallo duro integrale con rivestimento TiAlN Multilayer garantiscono la massima prestazione e la sicurezza dei processi durante l’asportazione del materiale. Grazie agli ottimi dati di taglio, i tempi di lavorazione vengono notevolmente ridotti, il che porta ad una riduzione dei costi dei processi di lavorazione. Gli alesatori ad alta prestazione sono adatti sia per acciai teneri che per acciai temprati sino a 65 HRC. Specialmente nei fori passanti, i canali di raffreddamento sul codolo garantiscono un raffreddamento perfetto durante la lavorazione”, spiega Romeo.

Successivamente sono state eseguite una maschiatura a rullare e una sincronizzata utilizzando rispettivamente il maschio WZG 32130 e il maschio WZG 321317. “Il maschio WZG 32130 – sottolinea Romeo – è dotato di un momento torcente di due/tre volte superiore a quello dei maschi tradizionali per asportazione, quindi maggiore durata dell’utensile. Tra gli altri vantaggi: maggiore resistenza alla trazione dei filetti ottenuti per effetto dell’incrudimento del materiale durante la deformazione; nessuna formazione di truciolo e quindi minori probabilità di problematiche e rotture; lo stesso maschio può essere utilizzato sia per fori ciechi che passanti, con una riduzione dei tempi per eventuali cambi utensile; possibilità di avere anche modelli con lubrificazione interna”.

La prova di lavorazione è stata terminata con un’operazione di spallamento retto di precisione con la fresa WZF 132565.

Seconda prova su acciaio temprato con utensileria Meusburger

La seconda prova di lavorazione ha consistito invece in una serie di operazioni su acciaio temprato 1.2379 con durezza 63 HRC: fresatura trocoidale ad elevata efficienza; fresatura a filettare M4; maschiatura rigida M4; sgrossatura di una cava con fresa sferica 3D; alesatura ad alte prestazioni. La fresatura trocoidale è stata realizzata con la fresa a candela WZF 13746. “In alternativa alle lunghe operazioni di elettroerosione e rettifica, in alcuni casi la fresatura consente un processo più rapido, preciso ed economico. Poiché l’accuratezza e la precisione sono particolarmente importanti, le frese devono soddisfare requisiti elevati e garantire un’alta qualità. Meusburger offre soluzioni ottimali per la lavorazione di materiali temprati fino a 67 HRC”, spiega Romeo. Per l’operazione di fresatura a filettare M4 è stata utilizzata la fresa per filettare WZG 171518, che permette di realizzare il foro centrale e la filettatura in un’unica fase di lavorazione. Per la maschiatura rigida M4 sono state impiegate una punta senza refrigerante interno WZB 10253 e un maschio per foro cieco e passante WZG 12151: entrambi gli utensili sono sviluppati espressamente per la lavorazione sul temprato. Anche in questo caso, l’aspetto da evidenziare ha riguardato l’operazione di alesatura in alta velocità. Grazie all’alesatore WZR 102522 è stato possibile raggiungere un avanzamento sul temprato di 295 mm/min.

L’intervento di Vero Project

Efficienza in azienda significa anche sfruttare al meglio gli strumenti software a disposizione sul mercato; argomento, questo, trattato da Antonio Perini, CEO di Vero Project. “Negli ultimi 15 anni, l’industria manifatturiera ha attraversato diversi periodi critici: dalle grandi recessioni del 2007-2013 dovute alle bolle speculative e alle relative crisi finanziarie; il referendum sulla Brexit del 2016; le tensioni nel settore automotive dalla seconda parte del 2019 dovute all’incertezza sulla tipologia di motori del futuro; la pandemia; la guerra Russia/Ucraina degli ultimi mesi”, ha spiegato Perini. “In passato le crisi erano cicliche: si conoscevano i tempi e bastava aspettare la risalita; le incognite erano limitate perché le crisi avevano influenze nazionali e quindi conosciute; i confini stessi della crisi erano nazionali o al limite europei; inoltre facevano parte della storia aziendale e molto spesso le risposte erano ripetitive del passato. Le crisi moderne invece sono influenzate da elementi mondiali che non permettono di interpretarli in modo preciso; sono eventi improvvisi e inaspettati; non hanno confini (la crisi del 2009 pensavamo fosse solo americana, la pandemia solo cinese, solo la guerra in Ucraina ci sembra abbastanza vicina); le risposte sono tutte da costruire e non ci sono modelli a cui fare riferimento”.

Oltre agli aspetti negativi, ci sono anche elementi positivi che hanno aiutato il mercato, come ad esempio la crescita del PIL 2021 e 2022, che ci sta riportando ai livelli pre-Covid. Inoltre il PNRR dovrebbe permettere di rilanciare settori economici importanti del nostro Paese. Anche il difficile reperimento di componenti elettronici e il caro materie prime ed energia sta portando all’attenzione dell’Europa la necessita di autosufficienza e riduzione della dipendenza dai paesi emergenti. “Ma più di ogni altro – afferma Perini – a far ripartire gli investimenti industriali ci ha pensato la Legge Calenda sulla trasformazione digitale 4.0, grazie a vantaggi fiscali e sostegno agli investimenti.

A causa della crisi, ma anche per effetto della globalizzazione, le aziende negli ultimi anni sono state costrette a compiere un cambiamento, sia a livello organizzativo che di politica di gestione. Le imprese che si sono riorganizzate hanno avuto grossi vantaggi e stanno continuando a crescere; chi lo sta facendo ora è un po’ in ritardo; chi non lo ha fatto rischia di rimanere fuori dal mercato”.

Per rispondere efficacemente a questo cambiamento epocale, le aziende più lungimiranti hanno sfruttato il Piano Nazionale Industria 4.0 per diventare più competitive sul mercato e non solo per ottenere dei meri benefici fiscali. “Le imprese più attente non hanno acquistato solo una macchina utensile 4.0 ready, ma si sono concentrate nell’ottenere il massimo rendimento dall’impianto; si sono dotate di un sistema gestionale adatto alla propria attività; dedicano tempo e risorse nella formazione del personale alla nuova organizzazione; analizzano i dati che le macchine di nuova generazione sono in grado di fornire”, ha affermato Perini. “Tutto ciò porta ad evidenti vantaggi: chiaramente quelli fiscali ed il rapido ritorno economico dell’investimento; conosco i miei costi e quindi so come muovermi sul mercato; il carico macchine è pianificato ed il numero di ore lavorare è aumentato; l’organizzazione è efficiente e l’azienda è cresciuta a livello competitivo. Per raggiungere questi risultati l’azienda deve passare da “un uomo solo al comando” ad un team di gestione oltre a compiere scelte drastiche in base ai risultati ottenuti dall’analisi dei dati”.

In quest’ambito Vero Project è una realtà in grado di accompagnare le aziende nel cammino verso i nuovi modelli organizzativi dell’Industria 4.0. “Il nostro obiettivo – conclude Perini – è proporre soluzioni integrate innovative che aiutino le aziende a migliorare l’efficienza dei processi e della gestione garantendo ai clienti il più elevato livello di competenza e servizio: consulenza globale, analisi organizzativa e sistemistica, formazione del personale anche tramite Master, consulenza su politiche commerciali e di protezione dei dati, analisi investimenti e perizie 4.0; interconnessione 4.0; soluzioni software ERP/MES dal preventivo alla commessa pensate e sviluppate per chi fa stampi”.