La tecnologia VISI al servizio dell’esperienza B.&C.

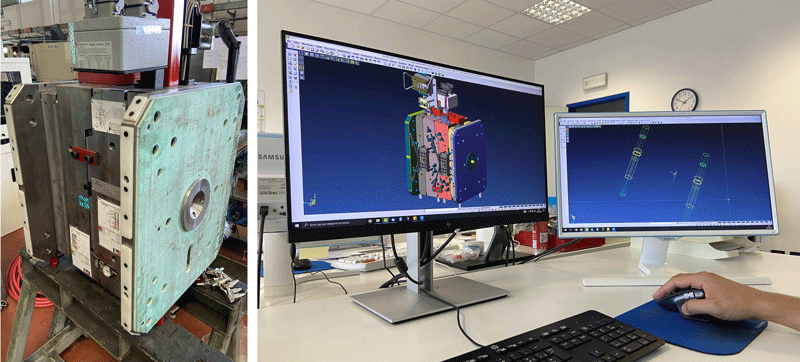

B.&C. è un’azienda veneta specializzata nella progettazione, costruzione e stampaggio di materie plastiche, soprattutto per il settore automotive (fanaleria e interni). Per le attività di progettazione si affida alle soluzioni software proposte da Vero Solutions, ora parte di Hexagon.

Una realtà imprenditoriale caratterizzata da elevata esperienza e flessibilità del processo produttivo, con una forte attenzione verso le nuove tecnologie: questi, in estrema sintesi, i punti di forza di B.&C. Srl, azienda veneta con sede a Ceggia (VE), nata come piccola azienda artigiana, ma ben presto divenuta una piccola industria, conosciuta e stimata nel territorio per la qualità del proprio lavoro. “Siamo specializzati nella progettazione, costruzione e stampaggio di materie plastiche”, spiega Matteo Gnan, dell’ufficio tecnico B.&C. Grazie alla competenza e allo spirito imprenditoriale del fondatore, Giampaolo Bisconcin, B.&C. è cresciuta costantemente nel corso degli anni; attualmente in azienda operano circa una trentina di dipendenti, oltre ai due figli del titolare Martino e Agnese Bisconcin.

“Fondata negli anni settanta, l’attività iniziale era concentrata esclusivamente sulla progettazione e costruzione di stampi plastica”, spiega Gnan. “Con l’obiettivo di differenziare ulteriormente la nostra attività, il fondatore decise di occuparsi anche delle operazioni di stampaggio, che attualmente rivestono il core business dell’azienda”, afferma Gnan. B.&C. opera su diversi mercati: dall’automotive, il settore di riferimento, alle automazioni per cancelli, dai lampeggianti fino ai secchielli per le bottiglie di vino. Il proprio operato si articola tra multinazionali dell’automotive, a leader dei settori più disparati, alle piccole realtà locali. “Per tutti, la collaborazione è l’elemento che funge da collante: il rapporto cliente-fornitore diviene spesso una partnership sinergica. L’esperienza è la vera forza dell’azienda: la tecnologia si fonde con il know-how in un connubio vincente”, sottolinea Gnan.

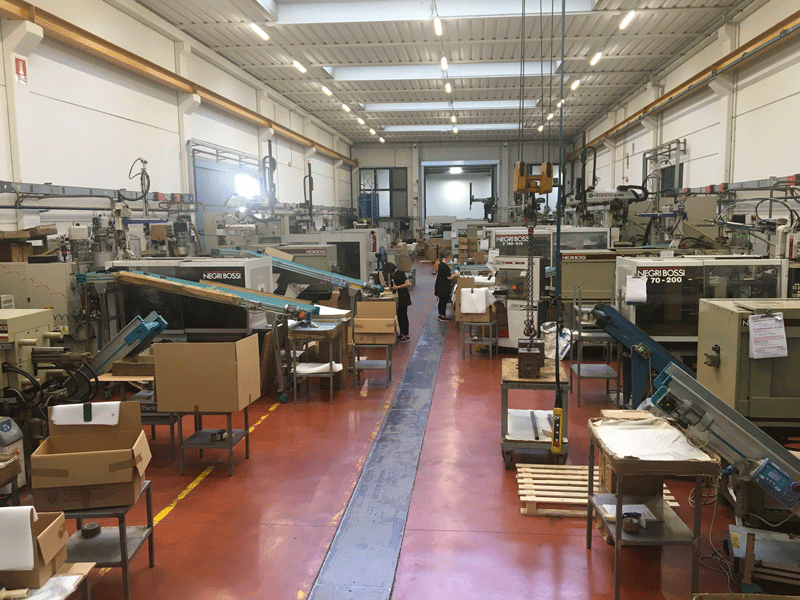

B.&C. è dotata di impianti e macchinari di ultima generazione

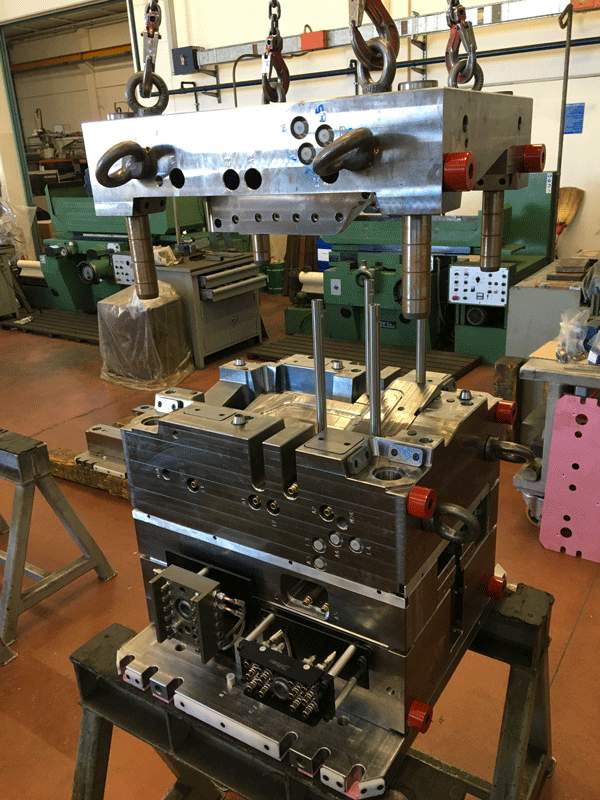

L’attrezzeria di B.&C. è costituita da impianti e macchinari di ultima generazione, oltre alle classiche macchine da officina e un efficiente reparto dedicato all’assemblaggio e alla manutenzione. Da sempre attenta alle dinamiche e alle tendenze tecnologiche in atto nel settore, l’azienda veneta ha equipaggiato la propria officina con sette fresatrici ad alta velocità, alcune delle quali pallettizzate, tre elettroerosioni a filo e tre a tuffo con cambio elettrodi, in grado di realizzare stampi con dimensioni massime di 1.200x800mm. “Affidabilità e concretezza sono il binomio da affiancare alla costante ricerca dell’innovazione produttiva, ottenuta mediante un continuo aggiornamento tecnologico delle macchine e dei sistemi presenti in azienda”, dichiara Gnan. “I nostri impianti di fresatura, e a volte anche le erosioni a tuffo, lavorano di notte e durante i fine settimana”.

B.&C. è in grado di seguire il processo di costruzione dello stampo completamente all’interno, comprese le attività di lucidatura. “Solo le operazioni di fotoincisione vengono affidate all’esterno”, spiega Gnan. Il reparto di stampaggio è, in assoluto, la parte dell’azienda che si è evoluta in maniera più repentina. “Il supporto offerto dal reparto officina, all’interno dello stesso stabilimento, accresce ulteriormente il valore del servizio offerto dal reparto stampaggio, quanto mai pronto ed efficace”, sostiene Gnan. La scelta dei materiali è determinante per la buona riuscita di un prodotto. È per questo che B.&C. utilizza solo materiali di prima qualità, conformi a tutte le normative vigenti. “Ultimamente stiamo utilizzando anche materiali biodegradabili per la realizzazione di secchielli per il vino. Abbiamo costruito degli stampi appositi con la zona di iniezione intercambiabile, per poter stampare sia le materie plastiche tradizionali sia plastiche bio”, spiega Gnan.

Il reparto stampaggio annovera presse ad iniezione, dalle 40 alle 550 t, completamente automatizzate e robotizzate, dotate di computer a bordo macchina per la programmazione e il controllo della produzione, impianto di alimentazione materia prima, centraline di termoregolazione degli stampi, nastri trasportatori, granulatori. Impianti di deumidificazione conferiscono al granulo plastico le caratteristiche indispensabili per ottenere prodotti di alta qualità.

Grazie a VISI, B.&C. ha ridotto i tempi di progettazione

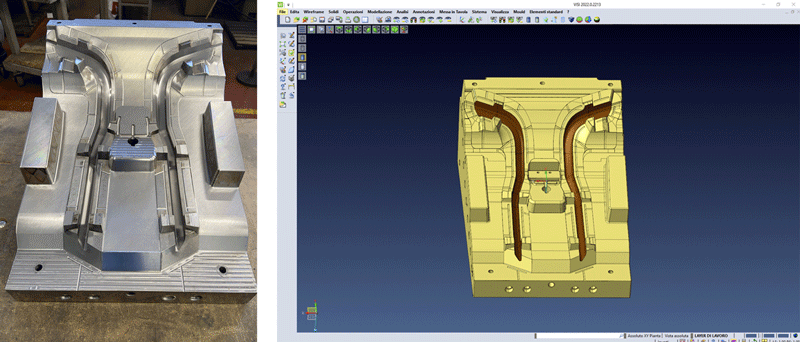

Le imprese manifatturiere stanno affrontando un periodo di notevole difficoltà e B.&C. non fa eccezione. “Il costo dell’acciaio è aumentato notevolmente e anche i tempi di consegna dei materiali si sono dilatati. Per non parlare delle esigenze sempre maggiori da parte dei committenti e degli stampi sempre più complessi da progettare”, afferma Gnan. Per la complessità degli stampi, il software VISI, proposto da Vero Solutions, semplifica molto il lavoro dell’ufficio tecnico dell’azienda veneta. “Grazie all’impiego di VISI riusciamo a gestire al meglio e in tempi ridotti rispetto al passato la progettazione di stampi complessi, come ad esempio la fanaleria per il settore automotive”, sottolinea Gnan.

La collaborazione tra B.&C. e Vero Solutions è iniziata nel 2020, quando l’azienda ha iniziato a testare le funzionalità di VISI. “L’ultimo progettista entrato nel nostro team ha sempre lavorato con VISI e la sua richiesta è stata di continuare a utilizzare questo sistema”, sottolinea Gnan. “L’azienda è andata incontro alle sue esigenze e abbiamo effettivamente riscontrato che VISI permette di risparmiare tanto tempo nelle attività di progettazione. A gennaio di quest’anno abbiamo deciso di acquistare il software e nel giro di pochi mesi siamo arrivati ad avere tre licenze con l’intento di acquisirne una quarta in futuro”.

I vantaggi che VISI ha garantito alla B.&C. sono numerosi. “Il software ci ha aiutato molto nella costruzione degli elettrodi, nonostante non abbiamo il modulo dedicato VISI Electrode. Grazie alla modellazione di VISI, basta veramente poco per creare un elettrodo. Recentemente abbiamo realizzato una ventina di elettrodi e ci abbiamo impiegato circa due ore, rispetto a una giornata con il sistema che utilizzavamo in passato”, sostiene Gnan. “Un altro aspetto importante di VISI è l’analisi del particolare grazie a funzioni come il riempimento e gli spessori.

Ulteriore vantaggio riguarda la gestione dei normalizzati in quanto VISI ha al suo interno una libreria con i principali fornitori, quindi basta scegliere il componente desiderato e inserirlo nel progetto”, afferma Gnan. La costruzione dello stampo viene facilmente realizzata partendo da piastre standard o personalizzate e completandolo con elementi normalizzati parametrici ed intelligenti dei principali fornitori (inclusi Hasco, DME, DMS, Strack, Meusburger, Cabe, Ceni, Danly, FCL, Futaba, LKM, Pedrotti, Rabourdin, Siam, TVMP e UMC). Da segnalare che elementi non standard possono essere creati ed aggiunti dal progettista stesso. Il processo si svolge in modo guidato e l’inserimento dei componenti viene eseguito in modo intelligente, ossia suggerendo le dimensioni e verificandone i risultati. Le piastre dello stampo e i normalizzati sono gestiti in modo associativo dal sistema. In questo modo, qualsiasi modifica alle piastre dello stampo consente un aggiornamento e adattamento automatico dei normalizzati precedentemente inseriti.

VISI Mould semplifica la progettazione dello stampo

B.&C. utilizza licenze di VISI Mould, VISI Modelling e VISI Analysis. VISI Mould consente la progettazione completa dello stampo fornendo automatismi specifici che guidano il progettista nello sviluppo del progetto. La creazione e le modifiche dello stampo sono sempre gestite e visualizzate graficamente in tempo reale, consentendo al progettista di verificare il risultato in modo immediato ed efficace. VISI può importare file Parasolid, Iges, Catia v4, v5, v6, Pro-E, Creo, Inventor, UG-NX, Step, SolidWorks, Solid Edge, Acis, DXF, DWG, STL e VDA. L’estesa gamma di traduttori garantisce al progettista compatibilità con tutti i fornitori.

File molto grandi sono gestiti senza problemi ed eventuali record corrotti vengono scartati durante il processo di importazione. Le aziende che ricevono abitualmente modelli complessi possono trarre grandi vantaggi dalla facilità con cui i file CAD dei loro committenti possono essere gestiti, indipendentemente dal sistema con cui siano stati generati. Funzionalità di analisi e correzione del modello matematico sono disponibili e consentono di analizzare il modello per lo stampaggio, rimuovere elementi duplicati, facce filiformi e correggere matematiche corrotte.

VISI Modelling è il modulo di modellazione ibrida

VISI Modelling è un potente modellatore di solidi e superfici che combina lo standard di mercato Parasolid per i solidi con le superfici, gli strumenti di analisi, ed il disegno 2D. Offre una completa flessibilità nella costruzione, modifica o correzione di matematiche 3D complesse, il tutto integrato in un unico ambiente condiviso anche dalle altre applicazioni della famiglia VISI. Semplici menu ed icone con “help” in linea sensibile al contesto rendono facile e veloce la fase di apprendimento di VISI Modelling.

L’uso di tasti-funzione per le operazioni di rotazione, zoom e pan, combinati ai tasti del mouse ed ai tasti-funzione programmabili, rende molto fluido l’utilizzo del software. Le funzioni di “undo” e “redo” illimitate con possibilità di “contrassegnare” particolari passi consentono all’utente di muoversi agevolmente, avanti e indietro, nel processo di progettazione. I modelli CAD importati possono essere liberamente gestiti e modificati dal sistema. La disponibilità di layer multipli e di origini multiple, insieme a tavole di colori e stili di linea definibili dall’utente, rende agevole creare e revisionare anche i progetti più complessi.

VISI Analysis permette la preparazione, l’analisi e la verifica della matematica

VISI Analysis fornisce invece una serie di strumenti avanzati che consentono la preparazione e la validazione di matematiche. Lavorando con matematiche importate da altri sistemi, è evidente l’importanza della qualità del modello. Poter analizzare ed identificare possibili aree problematiche su matematiche complesse in una fase iniziale del progetto semplifica notevolmente il lavoro del progettista e consente un’evidente riduzione dei tempi per l’intero processo di progettazione e produzione. Lo strumento di confronto delle geometrie (solidi o superfici) consente, partendo da due matematiche di riferimento, di analizzare ed evidenziare le zone differenti. Le differenze tra due modelli vengono evidenziate con colori diversi. Per un’analisi approfondita è possibile utilizzare una visualizzazione dei modelli in trasparenza e, tramite una slide bar, passare dalla visualizzazione di un modello a quella del secondo modello in modo da evidenziare le differenze. Si può eseguire una misurazione automatica per le zone di differenza tra i due modelli ed è possibile effettuare un’estrazione automatica delle parti modificate per applicarle al modello originale, in modo da semplificare e velocizzare la gestione delle modifiche.