Risultati 3D in modo semplice e veloce con OptiMe di Fratelli Rotondi

Fratelli Rotondi, in collaborazione con la società del gruppo General Logic, progetta e realizza la famiglia di prodotti OptiMe, sistemi di misura ottici per tutte le applicazioni metrologiche senza contatto a livello industriale.

Le tecnologie di misurazione contactless rappresentano un’evoluzione molto importante e significativa nel campo della metrologia: i sistemi di misura ottici sono infatti particolarmente indicati per alcune situazioni applicative nelle quali anche le migliori macchine di misura tridimensionali con tastatori non darebbero le prestazioni richieste. Dovunque l’automazione ha infatti portato a tempistiche di produzione estremamente ridotte e, soprattutto laddove sia utile effettuare lungo una linea in funzione la rilevazione delle dimensioni di molti pezzi di dimensioni contenute, i sistemi di misura ottici si dimostrano costantemente la scelta più produttiva e performante. Rispetto alle macchine di misura con sonde o tastatori, i sistemi di misura ottici possono sicuramente vantare almeno quattro punti di forza, che si rivelano molto preziosi nell’ambito industriale:

– rapidità nell’effettuazione della misurazione;

– acquisizione non di un singolo punto di contatto per volta ma di un numero elevatissimo di punti, che consentono di ricostruire la superficie;

– possibilità di effettuare la misurazione anche con un posizionamento impreciso dei componenti;

– facoltà di misurare contemporaneamente più pezzi presenti nell’area, con le ovvie conseguenze sui costi e sui tempi di lavoro.

OptiMe garantisce un campo di misura da pochi centimetri quadri fino a metri quadri

Nell’ambito dei sistemi di misura ottici, Fratelli Rotondi produce la famiglia OptiMe, sistemi basati su visione stereo e fotogrammetria, costituiti da due telecamere digitali ad alta risoluzione (tre telecamere nel nuovissimo modello Trio), un illuminatore o proiettore di luce strutturata e un PC con software proprietario per l’acquisizione ed elaborazione dei dati. A seconda della disposizione delle telecamere e delle lenti usate, il campo di misura può andare da pochi centimetri quadri fino a metri quadri; è anche possibile estenderlo ulteriormente componendo, mediante marker o semplicemente basandosi sulla forma dell’oggetto, diverse acquisizioni parzialmente sovrapposte. Il sistema OptiMe è disponibile con diverse modalità di allineamento: Modalità Marker Piatti, Modalità Marker Sferici, Modalità Autoallineamento. La Modalità Marker Piatti è la più comune forma di allineamento per i sistemi di scansione ottica. I marker vengono utilizzati per allineare due scansioni contigue e possono essere messi sia sul piano di lavoro sia sul pezzo da misurare. Questo tipo di allineamento permette un’accuratezza di 10 µm. L’allineamento con Marker Sferici permette l’acquisizione su lati opposti del pezzo. Il limite dei marker piatti infatti è che non possono essere visti da facce opposte. Basta posizionare attorno al pezzo i marker sferici per poter allineare in modo immediato due facce opposte e verificarne la coerenza con il modello matematico. Il marker sferico è in grado di garantire sull’allineamento un’accuratezza di 10 µm. Passiamo ora alla Modalità Autoallineamento. Esistono particolari tipi di oggetti che hanno una superficie “parlante”, ovvero caratterizzati da forme che permettono al software di eseguire un best-fit di acquisizioni separate ma contigue. La ricostruzione in questo caso avviene senza l’ausilio di alcun marker o encoder. In questa modalità è possibile ottenere un’accuratezza di 15 µm.

OptiMe di Fratelli Rotondi permette due modalità di funzionamento

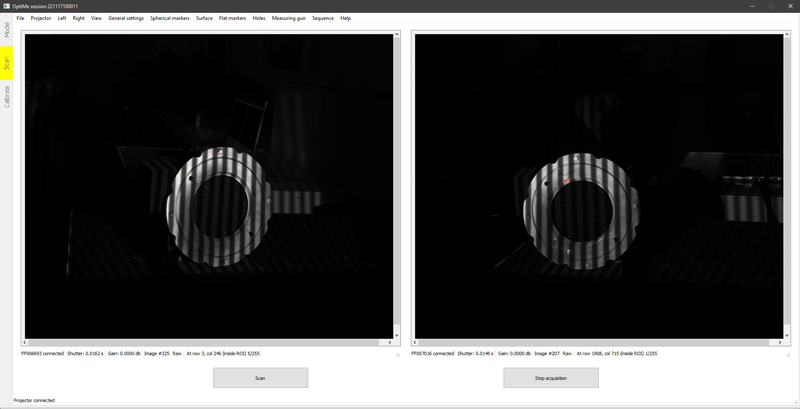

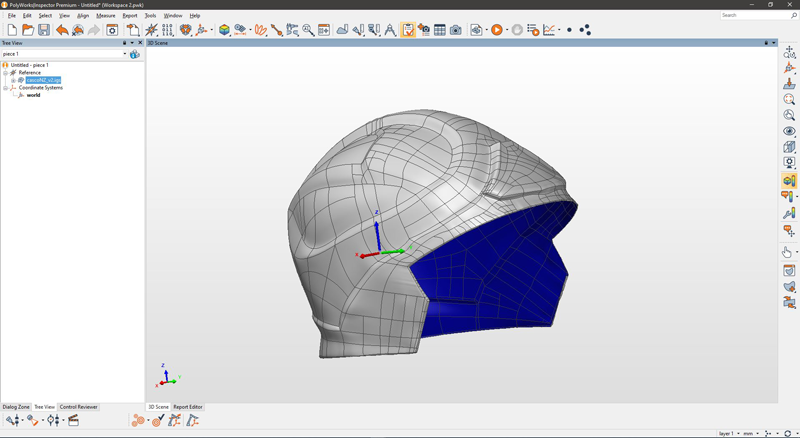

I sistemi di misura ottica OptiMe sono dotati di due modalità di funzionamento: modo attivo e modo passivo. Nella modalità attiva, una sequenza di pattern di luce strutturata (oppure un unico pattern nel caso del modello Trio) viene proiettata sull’oggetto e letta dalle telecamere. In questo modo OptiMe può acquisire nubi dense, comprendenti milioni di punti, e ottenere una rappresentazione 3D della superficie, anche se questa è liscia e priva di caratteristiche riconoscibili. Le nubi possono venire trasformate in mesh ed esportate in diversi formati, compresi STL e PLY. Questa modalità è utile sia per il reverse engineering che per il controllo di qualità (ad esempio, verificare che la forma di una carrozzeria corrisponda al modello CAD). Nella modalità passiva, che utilizza un’illuminazione non strutturata, è possibile misurare la posizione e il diametro di fori e, con Trio, anche di bordi e tasche di forma qualsiasi. La misura dei fori, in questo modo, è più accurata di quella consentita dalla scansione della superficie intorno al foro, e non richiede l’introduzione di perni nel foro.

In ambedue i casi, l’accuratezza di OptiMe va da 0,01 mm o meglio per parti piccole a 0,2 mm per campi larghi. Rispetto alle macchine di misura a contatto, i sistemi ottici hanno un throughput (numero di punti acquisiti nell’unità di tempo) molto più elevato, consentendo misure più veloci; l’assenza di contatto evita danni anche a superfici non dure. OptiMe può leggere il metallo anche senza (in molti casi) opacizzazione, con risparmio di tempo e denaro ed evitando l’uso di sostanze inquinanti. Grazie all’uso dei più moderni software di elaborazione dati è possibile confrontare i dati rilevati con i modelli matematici e costruire ogni tipo di report grafico e non, così come rilevare gli elementi geometrici. Il software di OptiMe è infatti interfacciabile con alcuni dei più comuni software metrologici. Per gli altri si esegue semplicemente il trasferimento della nuvola di punti per la post-elaborazione.

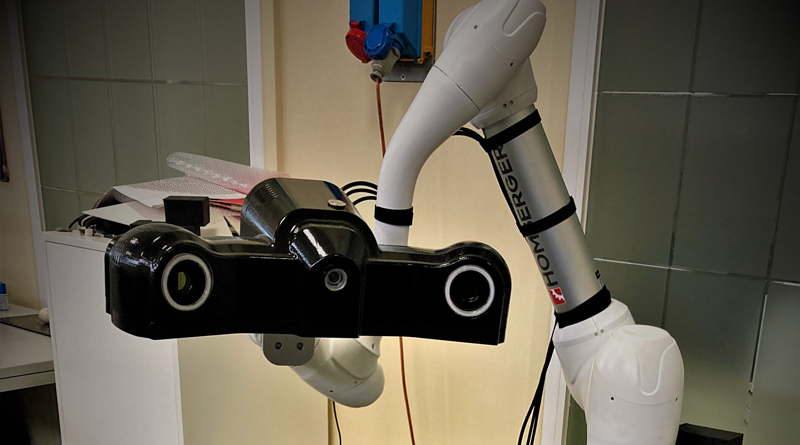

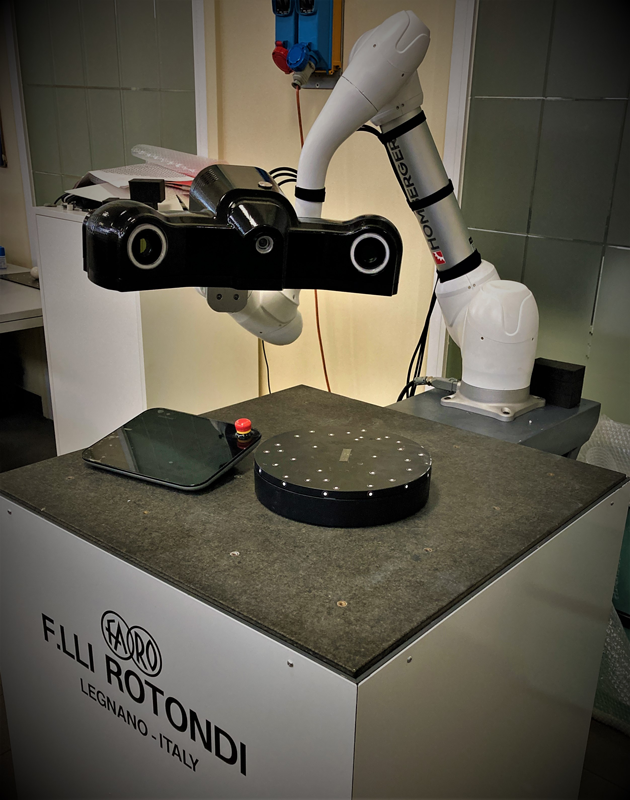

È disponibile in versione con robot collaborativo

OptiMe è disponibile in diverse configurazioni, preimpostato per campi di misura di diverse dimensioni, e anche su specifiche dell’utente. Un’interessante configurazione è la versione C-OptiMe – Collaborative OptiMe, strumento di misura integrato su un cobot (robot collaborativo) in grado di misurare automaticamente pezzi di medie dimensioni garantendo la compresenza tra uomo e macchina durante il processo di collaudo. C-OptiMe permette di effettuare processi di ispezione senza contatto con fotogrammetria automatizzando il processo di misura sfruttando l’autoapprendimento del robot collaborativo. L’operatore può definire un percorso di misura semplicemente posizionando il cobot nella posizione migliore per l’acquisizione con il semplice spostamento del braccio articolato. L’accuratezza del sistema va da 0,01 mm o meglio per parti piccole fino a 0,03 mm per l’utilizzo con il posizionamento del cobot. Fratelli Rotondi è in grado di analizzare e progettare soluzioni integrate di controllo dimensionale e metrologia andando ad integrare le proprie macchine con i sistemi collaborativi di ultima generazione. Il team dell’azienda lombarda è addestrato e si mantiene costantemente aggiornato sugli sviluppi tecnici dei cobot Doosan grazie alla collaborazione con Homberger Robotica e su tutti i propri e altri sistemi metrologici.