45 anni: non un punto di arrivo, ma di partenza

Professionalità e una forte attenzione al dettaglio sono, in sintesi, i punti di forza che da quarantacinque anni caratterizzano la Alberti Umberto, azienda lombarda a carattere familiare specializzata nella progettazione e costruzione di teste angolari.

di Alberto Marelli

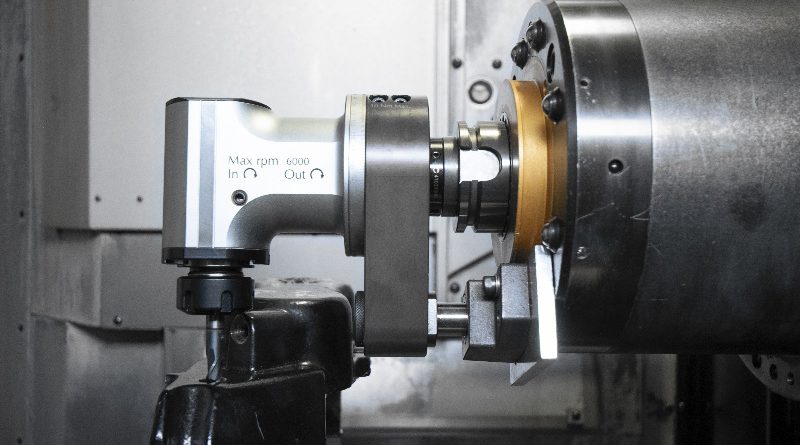

Quarantacinque anni, ma non li dimostra. Alberti Umberto Srl, azienda specializzata nella progettazione e costruzione di teste angolari per fresatura, foratura e maschiatura, celebra quest’anno un anniversario importante.

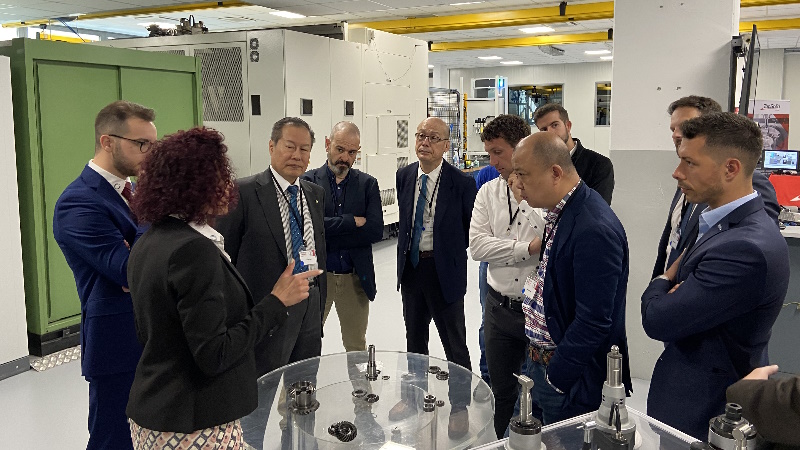

Per festeggiare al meglio questo importante obiettivo, Alberti ha organizzato il 4 maggio scorso un’open house alla quale hanno partecipato numerose aziende. “Ringraziamo tutte le persone (il nostro personale, i clienti, i fornitori e i partner) che hanno contribuito al successo della nostra azienda”, ha affermato Elisa Alberti, Marketing Manager e co-titolare della società insieme ai genitori e alla sorella Nadia.

Tra i numerosi clienti che hanno partecipato all’evento si annoverano eccellenze manifatturiere appartenenti ai settori più disparati: dalla produzione stampi alle lavorazioni meccaniche, dall’automotive all’aerospace.

All’open house hanno partecipato anche partner prestigiosi, tra i quali Grob, Breton, Koma Precision, Mazzucconi, che hanno tenuto interventi di carattere tecnologico.

La storia di Alberti

L’open house è stata l’occasione per ripercorrere la storia della Alberti.

La precisione e l’affidabilità che caratterizzano tutta la produzione, unitamente a un’esperienza ultradecennale nel settore, hanno permesso all’azienda lombarda di affermarsi e consolidare la propria presenza sia sul mercato nazionale che internazionale.

Alberti è nata nel 1978 grazie alla passione e all’intraprendenza di Umberto Alberti, un uomo che ha portato la qualità del Made in Italy in giro per il mondo. “Mio padre rilevò l’azienda di mio nonno, attiva inizialmente nella costruzione di modelli per fonderia e poi successivamente negli stampi per materie plastiche”, ha affermato Alberti.

Come spesso accade alle aziende di successo, l’attività odierna legata alle teste è nata quasi per caso.

“Negli anni ottanta, durante la costruzione di uno stampo di un bauletto laterale per una moto Gilera, mio padre notò che per la costruzione della figura sarebbe stato più produttivo utilizzare una testa angolare anziché il tradizionale pantografo. Decise quindi di realizzare all’interno dell’officina la sua prima testa angolare, che gli permise di diminuire i tempi di lavorazione. Capì immediatamente l’importanza di questo tipo di prodotto in un mercato non ancora sviluppato e iniziò a realizzare i primi modelli.

In breve tempo le nostre teste si sono affermate in tutto il mondo per qualità, funzionalità e affidabilità, ma anche per il raffinato design e gli accostamenti cromatici che le rendono gradevoli e inconfondibili”, ha sottolineato Alberti.

In quegli anni vengono introdotti sul mercato i modelli orientabili TCU e TDU, perfezionati quelli esistenti e acquistati i primi macchinari: centri di lavoro e torni.

Per poter ampliare le vendite in Italia e all’estero, l’azienda si appoggia a una rete distributiva internazionale che comincerà a commercializzare le teste Alberti in tutto il mondo.

Nel 1991 l’azienda si trasferisce a Saronno e inizia a rinnovare l’intero parco macchine. Alberti inizia a diversificare la produzione introducendo la produzione dei motorizzati e di altri modelli di teste speciali, quali la linea inclinata TA e arretrata TR.

Negli anni 2000 l’azienda lombarda è in continua evoluzione e nonostante alcuni anni difficili di crisi economica, Alberti riesce comunque a crescere in personale, realizzare nuove linee di prodotto e acquistare macchine utensili sempre all’avanguardia, trasferendosi in una sede ancora più grande. L’azienda consolida la rete distributiva con centri di riparazione e service in Usa, Cina e India.

Alberti ha investito costantemente in nuovi macchinari

Negli ultimi anni Alberti ha focalizzato ulteriormente lo sguardo verso il futuro. “Nonostante le problematiche dell’ultimo periodo (Covid-19, aumento dei prezzi materie prime, guerra), la nostra azienda ha continuato a investire in nuovi macchinari per l’attrezzeria: un centro di lavoro multitasking attrezzato con un robot antropomorfo; rettificatrice tangenziale; sistema di marcatura laser; sistema per la lucidatura oltre a una stampante 3D per la produzione di prototipi e attrezzature di produzione”, ha spiegato Alberti. “Il centro di lavoro multitasking è il più recente nostro investimento che ci permette di eseguire le operazioni di tornitura e fresatura dei corpi delle teste, sia standard che speciali, su un’unica macchina in ciclo non presidiato, eliminando una parte delle operazioni di rettifica. Questo impianto ha consentito alle altre macchine presenti in attrezzeria di dedicarsi ad ulteriori lavorazioni, aumentando di conseguenza il nostro livello di produttività”.

La sede di Alberti Umberto è strutturata su tre piani: uno dedicato allo stoccaggio, uno ai reparti produttivi e il terzo dedicato agli uffici. “Una parte dello spazio adibito allo stoccaggio dei materiali è stato ridestinato a reparto di produzione”, ha sottolineato Alberti.

Ad oggi, tra produzione e ufficio tecnico, Alberti conta 35 dipendenti.

Oltre 60mila prodotti Alberti installati in tutto il mondo

L’esperienza accumulata negli anni ha permesso alla Alberti di diventare un marchio di riferimento nel campo delle teste angolari. Attualmente Alberti sviluppa oltre 200 progetti speciali ogni anno oltre a reinvestire il 5% del fatturato in ricerca & sviluppo. “Il team R&D lavora su due punti saldi: il continuo perfezionamento delle linee esistenti per offrire una crescente varietà di optional configurabili della linea standard e lo sviluppo di prodotti test nati dalle esigenze più particolari di alcuni clienti e che prospettano un’evoluzione interessante per il nostro ambito”, ha affermato Alberti.

Da sottolineare che sono oltre 60mila i prodotti Alberti installati in tutto il mondo.

“Grazie alla vasta gamma offerta dalla nostra azienda (350 teste angolari a catalogo), che comprende non solo prodotti di serie ma anche soluzioni studiate ad hoc, riusciamo a rispondere alle esigenze di un mercato di fascia alta sempre più internazionale, suddiviso nei settori industriali più importanti quali aeronautico, automotive, stampi, energia e altro ancora”, ha spiegato Alberti.

Alberti: la qualità del Made in Italy

L’assoluta attenzione al particolare costituisce uno degli aspetti essenziali del modo di lavorare dell’azienda Alberti che si traducono nell’accurata ricerca dei materiali, dei trattamenti e un design sofisticato che rappresentano al 100% la qualità del Made in Italy.

La testa angolare è un prodotto difficile ed esigente che deve essere costruito con particolare attenzione perché può causare problemi di ingombro nel magazzino utensile, e problematiche legate al peso per il cambio utensile automatico.

Proprio per garantire la massima qualità dei propri prodotti, tutte le fasi del processo di progettazione e costruzione (tranne i trattamenti termici) vengono svolte all’interno dei reparti produttivi di Alberti.

Il cuore tecnologico delle teste Alberti è stato completamente rivisitato

Dal 2021 Alberti ha iniziato a introdurre le nuove teste angolari della linea NEO. “Il nostro obiettivo nel breve-medio periodo è implementare completamente la nuova linea di prodotti NEO all’interno del nostro portfolio prodotti”, ha spiegato Alberti.

Le teste angolari NEO hanno un cuore tecnologico completamente rivisitato; il design esterno è stato aggiornato attraverso un restyling fatto per essere ancora più aderente alle soluzioni richieste dagli utilizzatori. “A livello produttivo e di ufficio tecnico c’è stato un grosso impegno per sviluppare un prodotto più performante capace allo stesso tempo di unificare il più possibile i particolari interni. Tutto ciò ci ha permesso di ridurre i tempi di consegna delle teste”, ha sottolineato Alberti.

La nuova linea di teste angolari NEO è caratterizzata da una serie di punti di forza:

– un singolo cono in ingresso che può essere usato per tutti i modelli;

– nuovi ingranaggi con modulo maggiorato per aumentare la potenza;

– sistema di trascinamento senza la chiavetta, per offrire maggior resistenza allo stress durante le lavorazioni;

– refrigerazione interna fino a 100 bar e possibilità di rotazione a secco;

– passaggio refrigerante intorno ai principali organi rotanti per contenere il calore;

– una sola chiave per ghiera per facilitare la chiusura dell’utensile.

Importante sottolineare che tutti i modelli di teste angolari Alberti sono customizzabili su misura alle necessità del cliente.

Maggior potenza e resistenza allo stress

Mantenendo le stesse dimensioni della linea standard, Alberti ha dedicato un’attenzione particolare agli ingranaggi: non solo nella scelta del materiale, ma soprattutto alle fasi di rettifica dell’evolvente e alla scelta di trattamenti termici più idonei.

Nella nuova Linea NEO è stata cambiata la coppia conica in modo da aumentare la potenza e la resistenza allo stress.

Completamente ridisegnata nel nuovo modello TCU, nella versione orientabile è stata aumentata l’escursione dell’angolo (±95°) in modo da coprire più angolazioni. Design compatto e leggero, mantiene alte performance di potenza; grazie alla nuova coppia conica è possibile raggiungere un momento torcente superiore.

Il cambiamento principale è rappresentato dall’adduzione interna del refrigerante ad alta pressione fino a 70 bar con possibilità di lavorare anche a secco.

Tra gli optional è previsto il sistema di posizionamento manuale dell’angolo con incremento fisso ad ogni 5° senza dover necessariamente riallineare la testa.

La Linea THR rappresenta invece l’unione della linea TH e della linea TR, ovvero unisce il vantaggio della refrigerazione interna ad alta pressione delle teste TH alla forma disassata della linea TR, in un design molto più compatto e leggero.

Le nuove sfide per il futuro per Alberti

Nel prossimo futuro, in azienda si affronteranno nuove sfide, come ad esempio il completamento del passaggio generazionale da parte di Elisa e Nadia Alberti, oltre ad una ancora maggiore attenzione verso i servizi post vendita. “In passato le vendite erano soprattutto a catalogo. Ora la clientela ha sempre più la necessità di avere una consulenza su quale prodotto scegliere in base alle diverse applicazioni. Il nostro team tecnico/commerciale, in costante ampliamento, è in grado di garantire alle aziende manifatturiere di ottimizzare al massimo l’operatività delle nostre teste.

Negli ultimi anni stiamo inoltre sviluppando forti collaborazioni con i costruttori di macchine utensile sempre nell’ottica di fornire un maggior servizio alla clientela”, ha concluso Alberti.

Da sottolineare infine che ogni testa angolare prodotta da Alberti Umberto ha un QR code e che basta inquadrarlo per scaricare il libretto di istruzioni e comprendere come installarla correttamente, permettendo all’utilizzatore di avere sempre le soluzioni che servono a portata di mano.