La sinergia che crea valore aggiunto

FOR MOULDS è un’azienda nata nel 2019 dalla sinergia di tre imprese vicentine con la passione per gli stampi, che considerano il network professionale e il lavoro di squadra come valori aggiunti di massima importanza per il raggiungimento degli obiettivi.

di Alberto Marelli

Creare una rete d’impresa nel nostro Paese non è semplice, soprattutto nel mondo degli stampi. Tre imprese venete, precisamente FESP MOLD, OMV e RIGON, sono invece riuscite in questo intento e andando oltre, fondando nel 2019 la FOR MOULDS. L’azienda è nata dall’idea visionaria dei soci fondatori Dario Chiampesan (FESP MOLD), Giordano Vivian (OMV), Stefano Rigon (RIGON), con l’ambizione di imporsi come eccellenza europea nella produzione di stampi per materie plastiche. “Nascere già con un’esperienza trentennale alle spalle, un know-how condiviso e una potenzialità produttiva triplicata ci permette di realizzare stampi all’avanguardia puntando sulla qualità come elemento cardine di tutto l’operato”, afferma Stefano Rigon. “FOR MOULDS è il risultato di questa sinergia che considera il network professionale e il lavoro di squadra come valori aggiunti di massima importanza per il raggiungimento dei nostri ambiziosi obiettivi”.

FOR MOULDS è una realtà giovane, costituita da un team con età media intorno ai quarant’anni. “Abbiamo una filosofia aziendale che approccia il futuro con la visione di chi vuole stare al passo con i cambiamenti e le evoluzioni di un mercato che cambia continuamente e in maniera estremamente veloce”, dichiara Rigon.

I titolari di FESP MOLD, OMV e RIGON, aziende completamente indipendenti le une dalle altre, partecipano in egual misura alla compagine sociale di FOR MOULDS. “Ogni realtà aziendale continua a mantenere i rapporti con i propri committenti; solo i nuovi clienti acquisiti da FOR MOULDS nel corso della partecipazione agli eventi fieristici diventano clienti condivisi”, spiega Rigon.

La presenza alle principali manifestazioni di settore è una delle principali attività dell’azienda per farsi conoscere sul mercato internazionale. “Con la creazione di FOR MOULDS si è creato un gruppo in grado di gestire circa 150 stampi l’anno (6.500 ore uomo/mese) grazie ai quaranta dipendenti e alle trenta macchine utensili di nuova generazione presenti nei tre stabilimenti produttivi”, sottolinea Rigon. Quando arriva una commessa, solitamente l’azienda che segue la fase di progettazione procede anche alla realizzazione dello stampo. “Nel caso di commesse con più stampi, in base al carico di lavoro delle tre officine, le lavorazioni vengono suddivise, ma il referente per il committente resta sempre l’azienda che ha il ruolo di Project Manager”, sottolinea Rigon.

FESP MOLD, OMV e RIGON: tre imprese della provincia vicentina

Le tre aziende che hanno dato vita a FOR MOULDS operano in un territorio, il Veneto, riconosciuto a livello europeo come uno dei principali poli industriali del nostro Paese. “L’azienda si colloca in una posizione strategica: si inserisce agilmente in Europa per sviluppare la sua rete di vendita, consapevole di avere una preparazione tecnica e produttiva in grado di affrontare le richieste di questo esigente mercato”, sostiene Rigon.

Le singole esperienze dei soci, che vantano collaborazioni di lunga durata con aziende ai vertici a livello europeo, fanno sì che FOR MOULDS abbia una marcia in più anche da questo punto di vista.

FESP MOLD, OMV E RIGON sono tutte realtà manifatturiere situate in provincia di Vicenza.

FESP MOLD, con sede a Sandrigo, è stata fondata nel 1997 da Dario e Carlo Chiampesan, i quali dopo una decennale esperienza nella produzione di stampi per oreficeria, hanno fondato l’azienda esclusivamente per la produzione di stampi per prodotti plastici.

OMV è stata fondata da Egidio Vivian e la moglie Carla nel 1986 a Bassano del Grappa con lo scopo di progettare e realizzare stampi per materie plastiche e pressofusione.

Con sede a Dueville, anche la RIGON, fondata nel 1988 da Mario Rigon, è specializzata nella progettazione e costruzione di stampi per materie plastiche.

Tutti i servizi legati alla costruzione stampo

Grazie all’esperienza acquisita dalle tre imprese che aderiscono al progetto, FOR MOULDS è in grado di cimentarsi in qualsiasi commessa lavorativa, a prescindere dal settore di applicazione: elettrodomestici, ferramenta per porte e finestre, medicale, automotive, giardinaggio, sport (selle, borracce, scarponi da sci), packaging … “Il nostro team è composto da figure con esperienza diversa, in grado di risolvere problemi e consigliare il committente con la giusta procedura per ottenere il miglior risultato finale”, spiega Rigon. “Un aspetto a cui teniamo molto è l’accuratezza del prodotto e del servizio che offriamo alla clientela. Ed è per questo motivo che preferiamo collaborare con committenti che mettono in primo piano la qualità del prodotto piuttosto che il costo dello stampo”, sostiene Rigon.

FOR MOULDS fornisce tutti i servizi legati alla costruzione dello stampo. “Partendo dallo studio del particolare richiesto, offriamo tutti i servizi relativi alla progettazione degli stampi, anche bi/tri materiale, nonché le attività preliminari di fattibilità e co-design.

Siamo in grado inoltre di realizzare prototipi 3D funzionali per poter testare il prodotto ed effettuare messe a punto.

La costruzione dello stampo avviene nei tre stabilimenti produttivi e viene monitorata in ogni sua fase. Sono forniti anche servizi come le preserie di produzione, la manutenzione di stampi e la realizzazione di microstampi. Da ultimo vi è il collaudo e la messa a punto finale”, spiega Rigon.

FOR MOULDS: parco macchine completo

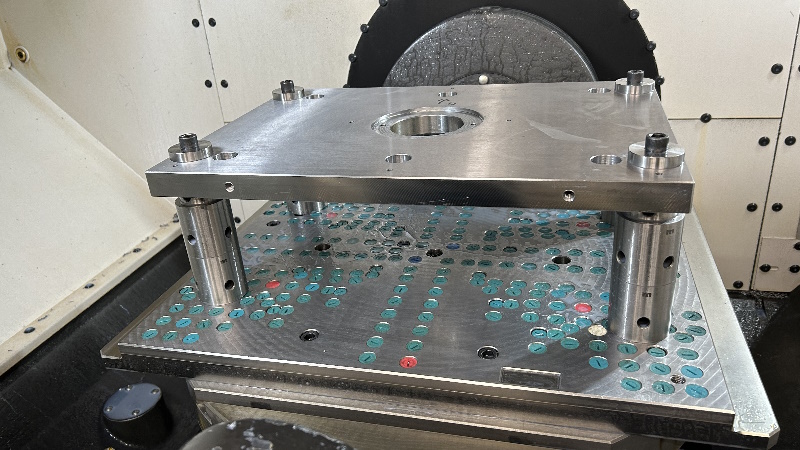

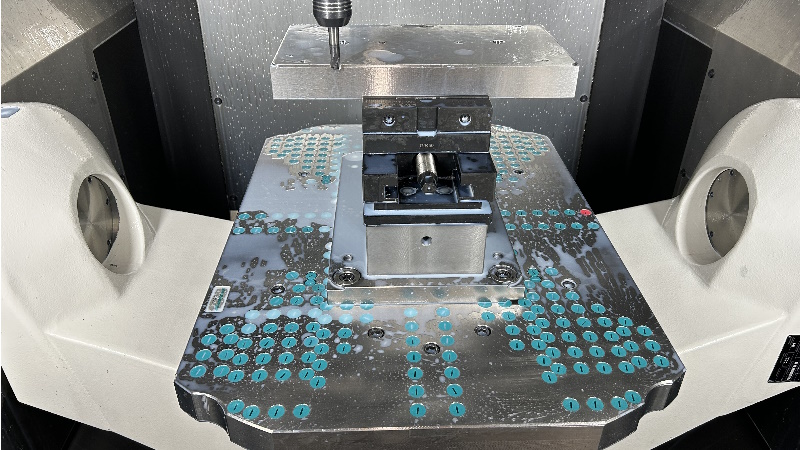

Come sopra riportato, i reparti produttivi FOR MOULDS comprendono trenta impianti in grado di realizzare stampi di dimensioni massime 1.000×1.000 mm: undici centri di lavoro a 5 assi, otto centri di lavoro a 3 assi, un centro di foratura profonda a 4 assi, otto elettroerosioni (quattro a tuffo e quattro a filo) e due presse prova stampo.

Da sottolineare, inoltre, che in ogni stabilimento produttivo è presente un’area dedicata al controllo qualità, con una macchina di misura a coordinate.

“Dallo scorso anno siamo equipaggiati con due presse ad iniezione monomateriale, con tonnellaggio 70 e 200 T, situate nello stabilimento a Bassano del Grappa, dove realizziamo tutti i collaudi e le piccole preserie. Questo nuovo servizio ci ha permesso di rapportarci con nuove tipologie di clienti”, sottolinea Rigon.

Le aziende del progetto FOR MOULDS hanno investito notevoli risorse in innovazione, anche grazie agli incentivi legati a Industria 4.0. “Oltre a nuove macchine che hanno ampliato la nostra capacità produttiva, FESP ha acquistato WorkPLAN, un software specifico per la gestione della commessa stampo. Attualmente stiamo valutando di utilizzare un’unica piattaforma per la realizzazione dei preventivi”, afferma Rigon.

Meusburger assicura un’ampia gamma di prodotti in tempi brevi

Per realizzare stampi di qualità, oltre a macchine, software e utensili di nuova generazione, sono necessari anche materiali e componenti di prim’ordine. Ed è per questo motivo che FOR MOULDS collabora con Meusburger. “Abbiamo iniziato a collaborare con Meusburger prima ancora di fondare FOR MOULDS. Consideriamo l’azienda austriaca un partner in grado di garantirci un’ampia gamma di prodotti. Grazie ad un ampio magazzino di stoccaggio offre una continua disponibilità e tempi di consegna estremamente brevi”, dichiara Rigon.

FOR MOULDS ha implementato nel corso degli anni la tipologia di prodotti acquistati da Meusburger. “Attualmente, oltre alle piastre e a tutti i normalizzati, acquistiamo anche la parte relativa ai canali caldi e una serie di utensili. Ogni committente ha il proprio capitolato, ma nel momento in cui possiamo scegliere i componenti da inserire nello stampo, Meusburger è sicuramente in cima alla lista”, sottolinea Rigon.

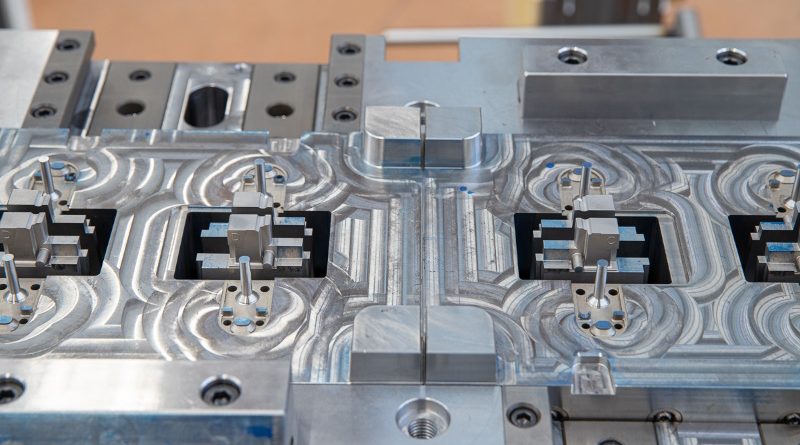

Uno dei prodotti utilizzati da FOR MOULDS è il sistema di staffaggio per piastre H 1000, sviluppato per un fissaggio e un centraggio preciso delle piastre dello standard Meusburger. Grazie alle strette tolleranze di posizionamento, le lavorazioni sulle piastre F possono essere eseguite con notevole precisione, risparmiando tempo e denaro. Questo significa che l’investimento in un sistema H 1000 si ammortizza già dopo la costruzione di alcuni stampi.

Come funziona il sistema H 1000? È semplice: le piastre tipo-F vengono fissate tramite i fori alesati delle colonne che così risultano allineati al centro dell’H 1000. Con il centraggio delle piastre tramite gli anelli di espansione, il profilo di ripartizione è ridotto ai profili del pezzo in lavorazione. In questo modo la programmazione della lavorazione risulta sostanzialmente facilitata e il rischio di scontro minimizzato. I livelli interfacciali delle piastre di forma possono essere lavorati senza ostacolo sulla superficie totale.

Da evidenziare che tutti i prodotti Meusburger sono realizzati con acciai che subiscono un trattamento di ricottura di distensione che garantisce una lavorazione successiva dei pezzi senza distorsioni.

Sistemi a canale caldo Meusburger

FOR MOULDS utilizza anche i sistemi a canale caldo Meusburger, prodotti standardizzati, personalizzati, bilanciati e preassemblati. I riscaldatori incorporati su entrambi i lati garantiscono un controllo omogeneo della temperatura. L’uniforme ed elevata trasmissione del calore e la canalizzazione bilanciata garantiscono una lavorazione a basso stress del materiale fuso.

L’utilizzo di geometrie standard (distributori I, H e X) consente tempi di consegna brevi. Le posizioni degli ugelli possono essere determinate individualmente nei limiti delle geometrie predefinite. Questo a sua volta consente la massima flessibilità nella scelta delle posizioni di iniezione, entro i limiti predefiniti.

“Il rapporto di collaborazione con Meusburger è talmente radicato che il gruppo austriaco è presente come partner tecnico con il proprio marchio nel nostro sito Internet”, conclude Rigon.