Nuove sfide nel settore dello stampaggio plastica

Notevole successo ha riscosso l’incontro organizzato da Meusburger e FANUC Italia per portare valore aggiunto nel settore dello stampaggio ad iniezione.

di Alberto Marelli

Meusburger e FANUC Italia hanno organizzato un evento, tenutosi presso la sede italiana del gruppo giapponese, per discutere di innovazione nell’industria degli stampi e delle nuove sfide che si dovranno affrontare nell’ambito dello stampaggio delle materie plastiche. “L’evento – ha spiegato Stefano Borrello, Field Engineering Hot Runners and Control System presso Meusburger – vuole illustrare agli stampisti come fare efficienza nel settore dello stampaggio delle materie plastiche. Presentiamo la nostra Business Unit dedicata ai sistemi a canale caldo e centraline, prodotti che garantiscono la sicurezza necessaria per molteplici campi di applicazione e processi produttivi economici”.

Nel 2016 Meusburger ha infatti acquisito la PSG Plastic Service, società tedesca con un’esperienza pluriennale nel settore dei sistemi a canale caldo e della tecnica di regolazione.

Quale scenario per il mercato degli stampi?

Nel corso dell’incontro sono state affrontate numerose tematiche legate al mondo degli stampi per materie plastiche. “Il mercato sta attraversando un periodo di estrema variabilità – ha spiegato Giovanni Corti, Direttore di UCISAP – Unione Costruttori Italiani Stampi e Attrezzature di Precisione – ma non ci sono segnali di una situazione veramente difficile per il prossimo futuro. Ci sono molti progetti legati ai settori dell’elettronica, automotive e packaging in fase di avvio. L’incertezza deriva dall’effettiva data di partenza di questi progetti”.

Durante l’evento si è parlato anche dello scenario macroeconomico a livello internazionale, che evidentemente influisce anche sul nostro mercato. “Tutti gli studi dimostrano che la globalizzazione come l’abbiamo vissuta fino alla pandemia non funziona. È noto a tutti quello che è accaduto durante la pandemia: è bastata una nave che ha bloccato il canale di Suez per fermare mezzo mondo”, ha sottolineato Corti. “Questo modello economico sta quindi cambiando, e anche molto velocemente, in quanto si stanno compiendo grandi investimenti per far tornare nei propri paesi le produzioni che in passato erano state delocalizzate. In futuro ci saranno quindi tre macroaree: Stati Uniti, Europa e Asia. Questo è il primo segnale importante da valutare per i prossimi tre-cinque anni in quanto ritorneranno nel nostro Paese numerose produzioni e dovremo essere preparati per raccogliere questa sfida”.

Giovanni Corti ha parlato anche di stampi, che non è più considerato solo come un prodotto. “Lo stampo non è più visto solo come un’attrezzatura, ma è collegato a numerosi servizi, come ad esempio la certificazione del prodotto finito oppure le attività collegate alla manutenzione. Questa tipologia di servizi crescerà sempre di più nel futuro e sarà l’arena nella quale le aziende dovranno competere. Inoltre, gli stampi del futuro saranno sempre più integrati di sensoristica per poter mettere in pratica la manutenzione predittiva, l’assistenza remota nonché la verifica dell’efficienza operativa. Queste attività, che in questo momento sono molto lontane per la maggior parte degli stampisti italiani, diventeranno la normalità in breve tempo”.

La sostenibilità in primo piano

Un altro aspetto illustrato dal Direttore di UCISAP riguarda la sostenibilità. “Quando si parla di sostenibilità si pensa immediatamente all’economia circolare, ma non è solo quella. La sostenibilità di un’impresa va ad impattare anche da un punto di vista economico e finanziario. Sempre più spesso le decisioni di investimento oltre ai parametri “finanziari”, tengono conto anche dei fattori “extra-finanziari”, ovvero la certificazione ESG, per conoscere qual è la situazione di sostenibilità ambientale, che non è solo sostenibilità perché riciclo o perché vado a piantare alberi in Colombia, ma è una sostenibilità che implica un discorso di sostenibilità e gestione del personale, di governance dell’azienda”.

Restando in tema di sostenibilità, Giovanni Corti ha illustrato anche le novità a livello normativo che hanno interessato il mondo delle materie plastiche. “Da quest’anno sono cambiate le norme ed i produttori di polimeri base devono riciclare il 20% del loro stesso scarto e re-immeterlo nel nuovo materiale. Il fatto di avere una percentuale di scarto nel polimero può creare dei problemi a livello di gestione dei flussi nella fase di stampaggio e quindi nella qualità finale del prodotto stampato. Ed è per questo motivo che il tema della sensoristica negli stampi è sempre più importante, oltre all’utilizzo di presse ad iniezione a ciclo chiuso. Infatti, grazie ai sensori presenti nello stampo, è possibile analizzare i parametri di stampaggio e correggere di volta in volta i flussi per garantire la qualità finale del prodotto”.

Verso l’Industria 5.0

Giacomo Barbieri, RM Sales Manager FANUC Italia, ha trattato il tema dell’Industria 5.0 e delle possibilità offerte dall’intelligenza artificiale nello stampaggio ad iniezione. “L’Industria 5.0 fornisce una visione dell’industria che va oltre l’efficienza e la produttività come unici obiettivi e rafforza il ruolo e il contributo dell’industria alla società. Pone il benessere del lavoratore al centro del processo produttivo e utilizza le nuove tecnologie per fornire prosperità al di là dei posti di lavoro e della crescita, rispettando i limiti di produzione del pianeta.

L’Industria 5.0 supera il concetto “Industria 4.0” mettendo specificamente la ricerca e l’innovazione al servizio della transizione verso un’industria europea sostenibile, incentrata sull’uomo e resiliente”.

In quest’ambito, FANUC può fornire un importante contributo, grazie anche all’intelligenza artificiale. “L’IA inserita nelle nostre presse ad iniezione permette di adattare un processo che sarà sempre più difficile da svolgere a causa delle plastiche riciclate. L’Intelligenza Artificiale è infatti in grado di adattarsi, di acquisire informazioni, di elaborarle e di portare il processo produttivo al livello qualitativo corretto”, ha affermato Barbieri.

Un altro tema importante è la digitalizzazione. “La Fabbrica Intelligente è stata la base dell’intera produzione di FANUC per molti anni. Tuttavia, aiutiamo anche i clienti a diventare più “smart” offrendo soluzioni come ZDT e MT-LINKi, software per la raccolta e analisi dei dati raccolti dalle macchine”.

Stampo a canale caldo standard Meusburger

All’interno del Centro Tecnologico di FANUC Italia, Meusburger ha allestito una serie di postazioni in modo che i partecipanti potessero prendere visione dei prodotti della Business Unit dedicata ai sistemi a canale caldo e centraline. Lo stampo a canale caldo standard di Meusburger, ad esempio, è composto da un portastampo completo incluso un distributore. Il principale vantaggio consiste in un configuratore appositamente sviluppato per le svariate esigenze, che offre numerosi vantaggi, in termini sia di risparmio di tempo che di riduzione dei costi. Il portastampo completo, incluso il sistema a canale caldo, può essere configurato con pochi clic e inviato in poco tempo con un solo ordine on-line. Una volta completata la configurazione, sono disponibili i dati in 3D da scaricare immediatamente. Questo porta ad un primo vantaggio: durante la progettazione dello stampo, il progettista può concentrarsi su altre tematiche e in questo modo risparmiare tempo e denaro.

Tra gli altri vantaggi, segnaliamo:

– configurazione semplice e veloce degli stampi a canale caldo;

– elevata flessibilità grazie alle posizioni individuali degli ugelli;

– visualizzazione in tempo reale del distributore e disponibilità immediata dei dati in 3D;

– costi trasparenti grazie all’indicatore dei prezzi;

– brevi tempi di consegna dei pezzi configurati.

Ugelli a canale caldo smartFILL di Meusburger

Il portfolio prodotti Meusburger comprende anche una serie di ugelli smartFILL in grado di soddisfare i requisiti dei particolari stampati ad iniezione. Il concetto smartFILL si distingue per la vasta gamma di applicazioni. Possibilità di stampare grammature da 0,5 a 2.500 g per ciascun ugello. Grazie agli innovativi materiali utilizzati per la realizzazione dell’ugello è possibile stampare un’ampia gamma di materiali con un solo ugello.

La tecnologia smartFILL si basa su un nuovo concetto di resistenza che permette la gestione di più zone di riscaldamento e controllo indipendenti. La resistenza di tipo “fascia” garantisce un’uniformità di temperatura lungo tutto il corpo dell’ugello. La termocoppia a contatto con il corpo ugello garantisce una lettura affidabile. Inoltre, i riscaldatori sono dotati di un meccanismo di serraggio intelligente e sono quindi di facile manutenzione.

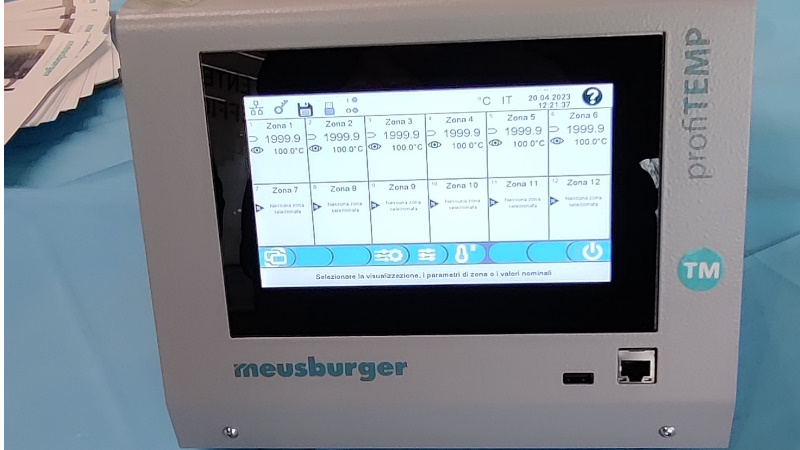

Sistemi di termoregolazione profiTEMP TM di Meusburger

Meusburger offre anche una vasta gamma di sistemi di termoregolazione.

Iniziamo con profiTEMP TM, centralina diagnostica per canale caldo a 12 zone, concepita appositamente per soddisfare le esigenze di costruttori di stampi, per manutenzioni e assistenze. Consente una diagnosi completa e professionale dello stato delle resistenze e delle termocoppie, così come del cablaggio di un canale caldo. La centralina è stata concepita appositamente per la funzione MoldCheck, il preriscaldamento e il riscaldamento del canale caldo. Il dispositivo offre i seguenti vantaggi:

– il risultato diagnostico può essere salvato in formato PDF, su una chiavetta USB, per essere facilmente condiviso con il committente;

– facile manutenzione, poiché i fusibili a protezione di ciascuna zona sono accessibili dall’esterno;

– può essere utilizzata per riscaldare e preriscaldare il canale caldo in tre modalità operative: controllata, manuale, guidata;

– grazie all’intuitiva interfaccia e allo schermo touch screen, può essere utilizzata anche da personale senza conoscenze approfondite. La navigazione logica e intuitiva richiede una semplice formazione di base.

La centralina, grazie alle dimensioni estremamente compatte dell’alloggiamento, assicura il minimo ingombro. Inoltre il peso ridotto consente il comodo trasporto del dispositivo. La centralina profiTEMP TM permette il controllo di tutti gli ugelli e distributori, grazie alla potenza massima di 15 A per ciascuna zona. Per ogni errore, l’operatore riceve possibili cause per la correzione e consigli dettagliati.

L’azienda austriaca propone anche la centralina di termoregolazione profiTEMP IM, un dispositivo di termoregolazione compatto, maneggevole e potente, che si distingue per i numerosi vantaggi combinati con un facile utilizzo. Questo dispositivo di termoregolazione compatto consente un controllo preciso della temperatura con una fase di riscaldamento ridotta, grazie ad un algoritmo di controllo rapido.

La centralina profiTEMP+ permette un controllo preciso e modulare

Ulteriore prodotto legato alla termoregolazione è profiTEMP+, una centralina per canale caldo multi-zona con moduli in step a sei zone di controllo. Disponibile in versione da tavolo da 6 a 24 o sino a 48 zone, la centralina di Meusburger si distingue non solo per la tecnica innovativa, ma anche per il design compatto. Oltre a nuove funzioni intelligenti come Smart Power Limitation (SPL) e MoldCheck per testare il canale caldo, nella centralina di termoregolazione profiTEMP+ sono state ulteriormente sviluppate caratteristiche già collaudate. La funzione intelligente di limitazione della potenza Smart Power Limitation impedisce che la potenza totale di riscaldamento richiesta dalle singole resistenze superi in qualsiasi momento la potenza disponibile dall’alimentazione di rete. Inoltre, il termoregolatore assicura una potenza il più uniforme possibile verso le uscite di riscaldamento. In questo modo, la centralina impedisce picchi di carico e variazioni di potenza.

La centralina profiTEMP+ offre una serie di vantaggi durante il processo di stampaggio ad iniezione:

– misurazione precisa della potenza, grazie all’alta precisione del segnale di attivazione sull’uscita di riscaldamento;

– riscaldamento uniforme, controllato mediante una rampa automatica;

– riscaldamento incolonnato – riscaldamento a gruppi di zone prestabilite dall’operatore;

– monitoraggio della termocoppia in caso di rottura, inversione di polarità o corto circuito;

– spegnimento di sicurezza delle singole zone in caso di rilevamento di errori critici nel circuito di riscaldamento;

– rilevamento rapido di eventuali perdite, grazie al monitoraggio continuo del processo.

Dimostrazione dal vivo

Durante l’evento, su una pressa ad iniezione elettrica FANUC ROBOSHOT α-S100iB, sono stati stampati porta biglietti da visita grazie a uno stampo Meusburger dotato del nuovo ugello singolo a otturazione smartFILL EH 4050. L’ugello, ad azionamento pneumatico o idraulico, ha la regolazione dello spillo ±1 mm. Grazie ai fori di alimentazione e raffreddamento realizzati nella piastra di staffaggio non sono necessarie tubazioni nello stampo.

La pressa ROBOSHOT α-S100iB costituisce invece l’evoluzione della piattaforma ROBOSHOT per lo stampaggio a iniezione e apporta notevoli vantaggi in termini di funzionalità e prestazioni, insieme a consolidati pilastri FANUC come il funzionamento completamente elettrico e ad alta efficienza energetica. L’interfaccia utente ad alte prestazioni FANUC PANEL iH Pro dispone di un ampio display da 21,5″ con risoluzione Full HD. Supportata da tasti aggiuntivi per una maggiore praticità di utilizzo, l’interfaccia utente facilita l’impostazione della macchina, assicura una migliore visualizzazione dei dati e presenta una grafica migliorata.

La macchina è dotata di funzioni che includono la sequenza di autospegnimento, una funzione di controllo preventivo della contropressione, la possibilità di modificare in modo automatico i parametri di avvio, la modalità di gestione dell’operatore (opzione con accesso RFID) e un sistema di valutazione della qualità (quando Linki2 è installato). Il software opzionale FANUC Linki2 per la gestione della produzione e delle informazioni sulla qualità supporta i browser web su PC e dispositivi tablet.