FODISA: l’esperienza della precisione

Con una forte presenza nel settore automotive, FODISA è una realtà manifatturiera torinese fondata nel 1982 e specializzata nella progettazione e costruzione stampi nonché stampaggio a freddo di acciaio alluminio e lamierati. Per ottimizzare l’attività di progettazione, l’azienda utilizza le soluzioni Hexagon.

di Alberto Marelli

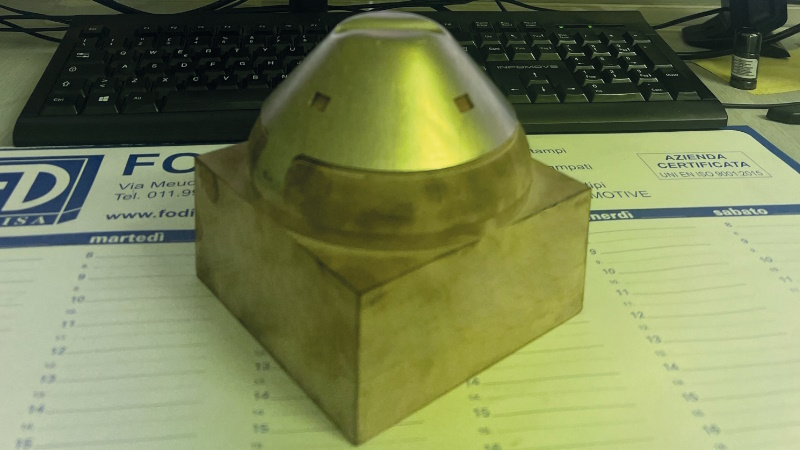

Alle porte di Torino, e precisamente a Leinì, troviamo FODISA, azienda specializzata nella progettazione e costruzione di stampi e attrezzature per la produzione di componenti stampati, costruzione attrezzatura prototipale e prototipi e taglio laser 3D.

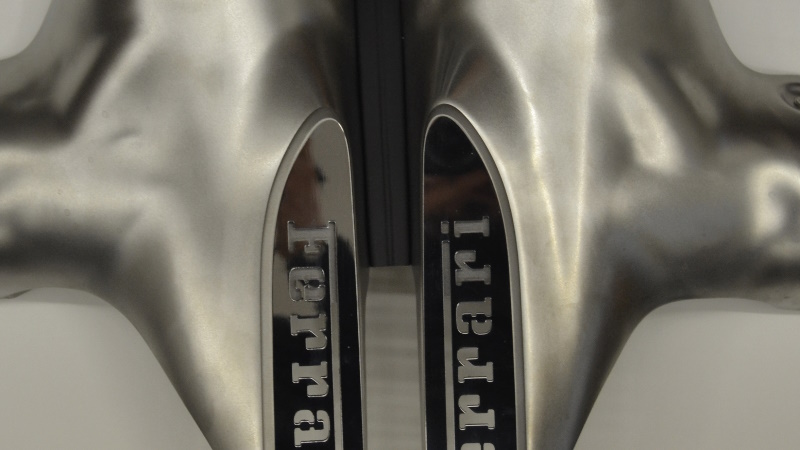

Grazie alla competenza e allo spirito imprenditoriale dei due soci titolari, Salvatore Fontana e Michele Didonna, l’azienda è cresciuta costantemente e si è affermata come un partner privilegiato delle aziende del settore automotive e non solo, tra le quali troviamo Ferrari, Maserati, Skoda, Iveco, Fiat, Ilas, Ares, Audi, Bentley, Volkswagen, Porsche.

Negli ultimi anni è in atto in FODISA la fase di passaggio generazionale, con il sempre maggior coinvolgimento in azienda dei figli dei due soci titolari: Manuela Fontana, Responsabile Commerciale e Vito Didonna, Responsabile del Reparto di taglio laser.

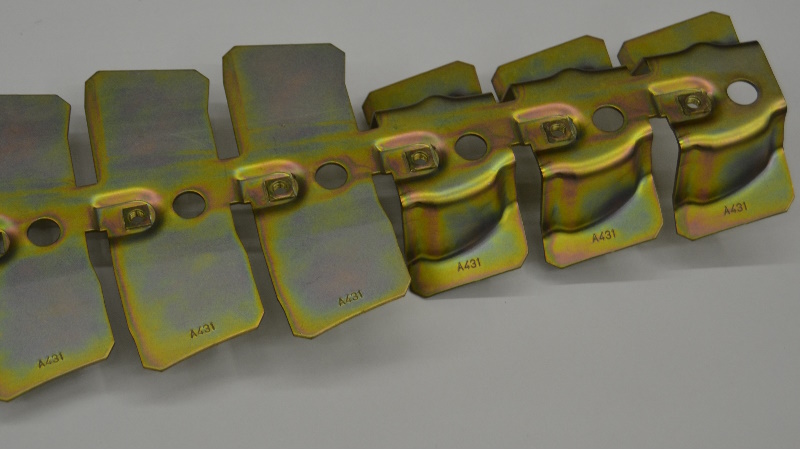

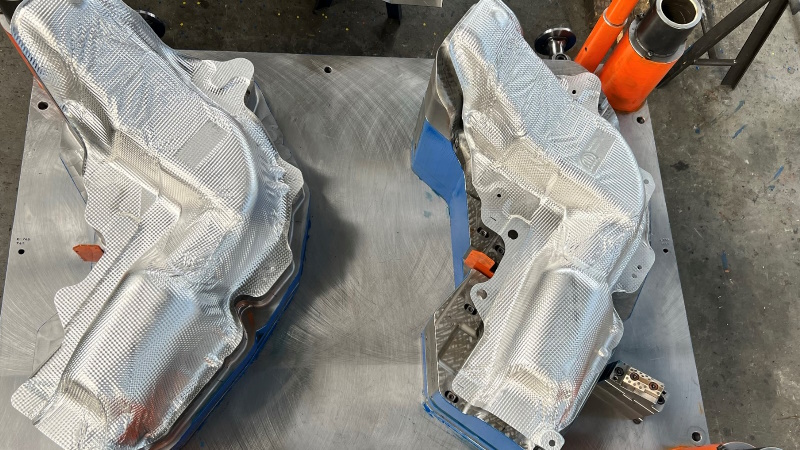

“Siamo in grado di progettare e costruire internamente le attrezzature atte allo stampaggio di ripari calore, staffe, rondelle, ripari estetici, e particolari, garantendo la produzione dei prodotti per tutto il ciclo vitale del progetto, fino ad arrivare alla fornitura per la ricambistica e l’eventuale ripristino, ove necessario, delle attrezzature”, spiega Manuela Fontana.

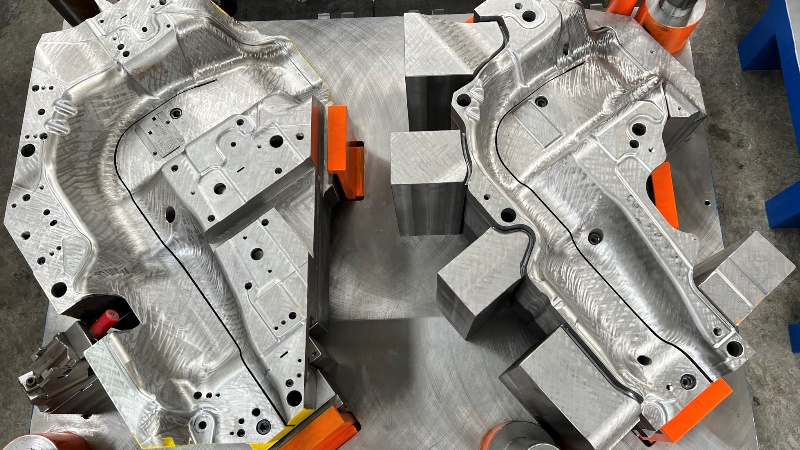

Nel corso dell’attività FODISA si è attrezzata anche per la realizzazione di stampi a blocco, a passo, transfer, sia nella produzione in serie che nelle fasi di prototipia. “Disponiamo di risorse adeguate allo scopo di produrre particolari funzionali ed estetici, con tecnologia di prototipazione. Gli stessi sono realizzati con macchine utensili per la realizzazione di stampi prototipali per la fase di avanserie e la costruzione delle attrezzature che consentono la produzione di quantità maggiori – cosiddette di serie – garantendo al cliente una reattività e una definizione nelle fasi di lavorazione iniziale e in corso d’opera che garantiscano al cliente un prodotto sulla base delle necessità, studiando soluzioni mirate” sottolinea Fontana.

FODISA è in grado di soddisfare le più diverse esigenze applicative

FODISA opera attivamente sul territorio da oltre quarant’anni e può garantire ai suoi clienti partendo dalla consolidata esperienza, progresso e innovazione, che si uniscono per trovare soluzioni ad hoc per la soddisfazione delle più diverse esigenze applicative. “La nostra vasta esperienza ci permette di affrontare un mercato in costante evoluzione, con un concreto e assiduo aggiornamento della tecnologia e della tecnica. Avvalendoci infatti di un qualificato parco macchine, siamo in grado di fornire particolari, stampi e attrezzature utilizzabili in svariati campi di applicazione”, afferma Fontana. “L’acquisto nel 2018 di un sistema di taglio laser fibra di ultima generazione, ci permette di fornire lavorazioni di taglio laser 2D e 3D sia in conto lavoro che per la vendita del prodotto finito”.

La FODISA segue da circa un anno un importante progetto che ha come cliente finale Ferrari. “Realizziamo una serie di mostrine estetiche, montate a vista sul motore, realizzate con un materiale specificamente scelto dal cliente finale per garantire sia la resa estetica del prodotto per le quali abbiamo studiato un ciclo di lavoro ad hoc che garantisce al cliente la soddisfazione dei requisiti richiesti, sia di natura estetica che funzionale”, spiega Vito Didonna.

FODISA dispone di un ampio parco macchine

Da sempre attenta alle dinamiche e alle tendenze tecnologiche in atto nel settore, FODISA ha equipaggiato la propria officina con un ampio parco macchine: sette centri di lavoro a CNC e tradizionali, due elettroerosioni a filo; quattro rettificatrici; due torni, un impianto di taglio laser 2D/3D, smerigliatrici, oltre alle classiche macchine da attrezzeria.

Il reparto produttivo si sviluppa su due stabilimenti di 5.000 m2 coperti e 4.000 m2 scoperti e dispone di otto presse, meccaniche e idrauliche, che raggiungono la potenza di 800 t. “Abbiamo sviluppato internamente anche una linea automatica di taglio e goffratura di alluminio e acciaio”, dichiara Didonna.

L’azienda torinese svolge all’interno dei propri reparti produttivi tutte le fasi di lavorazione, dalla progettazione dello stampo sino alla produzione dei componenti. “I trattamenti superficiali sono affidati ad aziende esterne selezionate in modo da garantire alla clientela gli standard qualitativi richiesti”, spiega Didonna.

L’ufficio qualità utilizza una macchina di misura tridimensionale DEA e tutti gli strumenti necessari per monitorare l’andamento qualitativo della produzione. Da segnalare che FODISA è certificata secondo la normativa ISO 9001:2015, requisito che permette all’azienda di mantenere standard qualitativi sia per il prodotto finito sia durante il controllo del processo di lavorazione.

VISI è una soluzione sviluppata per il lavoro dello stampista

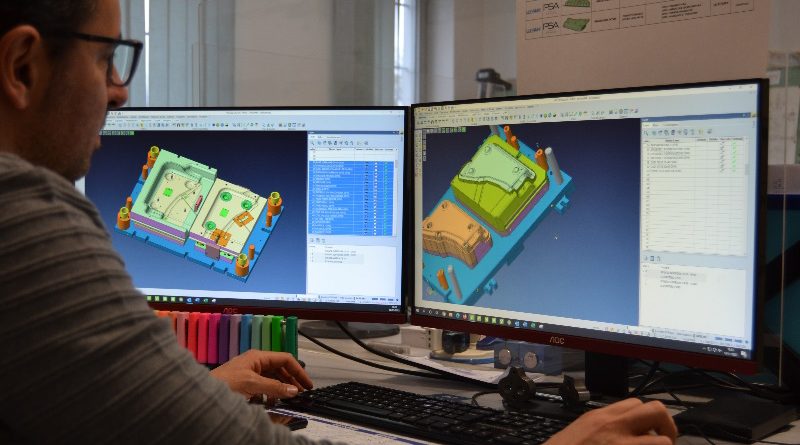

La fase di studio e progettazione, il supporto tecnico al committente sullo sviluppo del prodotto finale, l’attenzione all’evoluzione tecnologica sono alla base di un prodotto di qualità. Per questo FODISA è in grado di offrire servizi di consulenza e di proporre soluzioni adeguate e innovative per ogni esigenza e problematica richiesta dalla committenza grazie a moderni mezzi tecnici informatici e ad uno staff tecnico di provata esperienza, il tutto in perfetta sintonia e collegamento diretto con il committente. “Nell’attività di progettazione la suite software VISI di Hexagon ci ha assicurato un aiuto molto importante. Innanzitutto è una soluzione sviluppata per il lavoro dello stampista, che rispecchia i requisiti di progettazione e disegnazione e che offre una vasta gamma di funzioni utili e di utilizzo intuitivo”, afferma Fontana.

FODISA ha iniziato a collaborare con Hexagon fin dal 1998. “In questi venticinque anni di attività la nostra crescita è stata accompagnata dalle soluzioni di Hexagon. VISI è un programma efficiente in grado di mettere insieme sia la parte di modellazione che lo sviluppo dei percorsi utensili in un unico strumento e con un’unica interfaccia”, sostiene Fontana. “Altro punto di forza di Hexagon è il servizio post vendita. Qualsiasi problematica possiamo incontrare nella nostra quotidiana attività di progettazione, basta una telefonata e i tecnici Hexagon si attivano immediatamente per darci supporto”.

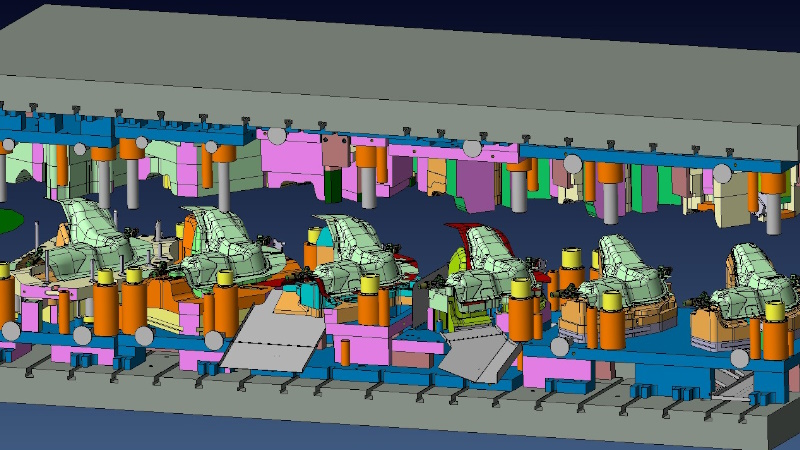

Progetto di uno stampo transfer per flangia riparo calore con VISI Progress

VISI Modelling: modulo di modellazione ibrida

L’ufficio tecnico di FODISA dispone di diversi moduli VISI: VISI Modelling, VISI Machining 2D, VISI Blank e RADAN Designer.

Partiamo con VISI Modelling, potente modellatore di solidi e superfici che combina lo standard di mercato Parasolid per i solidi con le superfici, gli strumenti di analisi, ed il disegno 2D. Offre una completa flessibilità nella costruzione, modifica o correzione di matematiche 3D complesse, il tutto integrato in un unico ambiente condiviso anche dalle altre applicazioni della famiglia VISI.

Semplici menu ed icone con “help” in linea sensibile al contesto rendono facile e veloce la fase di apprendimento di VISI Modelling.

I modelli CAD importati possono essere liberamente gestiti e modificati dal sistema. La disponibilità di layer multipli e di origini multiple, insieme a tavole di colori e stili di linea definibili dall’utente, rende agevole creare e revisionare anche i progetti più complessi.

VISI Machining 2D: per lo sviluppo dei percorsi utensile

VISI Machining 2D fornisce invece una soluzione pratica e intuitiva per la programmazione di macchine utensili a 2 assi e mezzo, con la possibilità di controllare il posizionamento del quarto e del quinto asse. L’opzione di Feature Recognition crea automaticamente percorsi utensili “intelligenti” direttamente sulla geometria solida.

L’estesa gamma di traduttori garantisce al progettista compatibilità con tutti i fornitori. Le aziende che ricevono abitualmente modelli complessi possono trarre notevoli vantaggi dalla facilità con cui i file CAD dei loro clienti possono essere gestiti, indipendentemente dal sistema con cui siano stati generati. VISI può lavorare direttamente su entità wireframe, solidi, superfici e mesh o su di una combinazione di queste entità, fornendo al progettista gli strumenti per manipolare dati CAD provenienti da altri sistemi o modellando direttamente all’interno del sistema.

VISI Blank: spianatura automatica per forme complesse di lamiera imbutita

VISI Blank, completamente integrato nella serie VISI, è un modulo in grado di eseguire lo sviluppo in piano di pezzi in lamiera imbutita in modo rapido e semplice, e di calcolare lo stiramento del materiale nelle varie zone del modello. È di grande utilità anche per la preparazione di offerte, per ottimizzare l’utilizzazione del materiale e per la progettazione dello stampo.

VISI Blank è un prodotto specializzato per progettisti di stampi, preventivisti, o progettisti di particolari in lamiera. Fornisce un’analisi accurata sul comportamento del materiale durante il processo di stampaggio, oltre a fornire il calcolo dello sviluppo in piano di un particolare in lamiera imbutito. Per attività di preventivazione, il sistema calcola velocemente lo sviluppo in piano del componente da analizzare, evidenzia possibili problemi di realizzazione, determina costi del materiale e migliora il processo di progettazione e produzione. Il progettista può trarre benefici dalla veloce analisi per determinare le aree del componente che richiedono modifiche in fase di progettazione in modo da ridurre i costi di produzione. Per il costruttore di stampi, questa applicazione è preziosa al fine di identificare le aree che possono essere ottenute di imbutitura, invece che con molteplici operazioni di formatura.

VISI Blank evidenzia graficamente con colori diversi le zone del pezzo dove si verificano assottigliamenti o ispessimenti del materiale. È anche possibile ottenere una visualizzazione in cui le zone che eccedono lo stiramento massimo consentito siano evidenziate con un colore differente. Questa analisi grafica consente una verifica immediata per evidenziare potenziali aree critiche per la fase di progettazione.

Piegatura, nesting e taglio con RADAN Designer

RADAN Designer costituisce una parte fondamentale della soluzione CAD/CAM di Hexagon per la lamiera, preparando i pezzi per la piegatura, il nesting e il taglio. Sono disponibili diverse funzioni per la preparazione di una parte per lo svolgimento della lamiera. RADAN Designer dispone di funzionalità per correggere lo spessore, modificare i raggi di curvatura e apportare modifiche agli angoli e alle lunghezze delle flange. Il software offre una libreria di materiali flessibile e diversi metodi di calcolo per creare la forma corretta dispiegata. Questi includono lo svolgimento utilizzando un arretramento a 90 gradi, un fattore k, una correzione DIN o utilizzando solo la larghezza a V dello stampo che verrà utilizzato per piegare il pezzo. I parametri di svolgimento, come le tolleranze di piegatura, possono essere controllati indipendentemente dalla geometria, consentendo uno sviluppo accurato basato sulle macchine e sugli utensili di piegatura effettivamente utilizzati in produzione.