Più autonomia in produzione con DMG MORI

DMG MORI ha presentato alla EMO di Hannover diverse soluzioni di automazione per una produzione orientata al futuro. Nell’ambito della Digital Transformation il gruppo ha proposto le soluzioni Digital Engineering e Digital Twin Test Cuts.

di Adriano Moroni

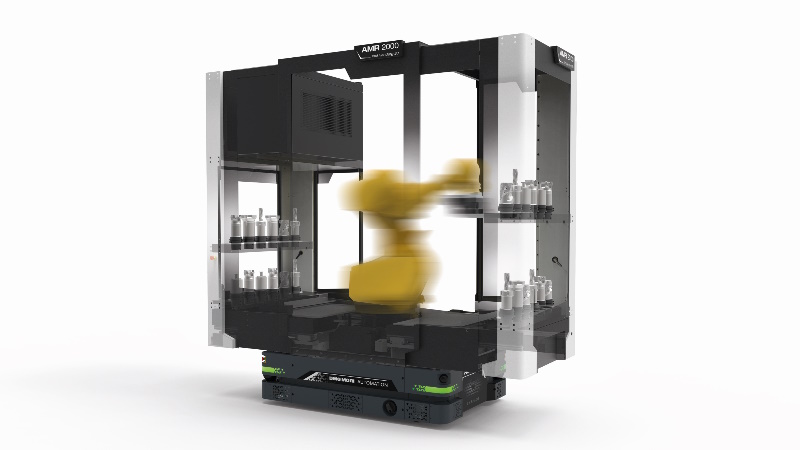

Con il PH Cell 800 modulare per la movimentazione flessibile dei pallet e l’AMR 2000 per il trasporto autonomo di utensili e pallet di materiale, DMG MORI ha presentato alla EMO di Hannover due soluzioni di automazione innovative che garantiscono una maggiore efficienza nella produzione.

“Le soluzioni di automazione come l’AMR 2000 costituiscono uno dei quattro pilastri della Machining Transformation, con cui DMG MORI ridisegna il futuro della produzione”, spiega Cornelius Nöß, Amministratore Delegato di DECKEL MAHO Pfronten. Gli altri tre pilastri sono l’integrazione dei processi, la trasformazione digitale (Digital Transformation) e la trasformazione verde (Green Transformation).

DMG MORI ha offerto una dimostrazione del continuo sviluppo del suo portafoglio di automazione alla EMO con due anteprime mondiali. Il PH Cell 800 è un sistema di gestione pallet flessibile con opzioni di configurazione personalizzate, mentre l’AMR 2000 è un robot dotato di movimento autonomo che, in quanto piattaforma modulare, consente la movimentazione di utensili, pallet di materiale e carrelli portatrucioli.

PH Cell 800 di DMG MORI ha una struttura modulare

Il PH Cell 800 amplia la famiglia dei sistemi modulari di gestione pallet, collocandosi tra il PH Cell 300 e il PH Cell 2000. Come il più piccolo PH Cell 300, anche la variante intermedia si basa su moduli di scaffale che possono essere configurati individualmente. “La soluzione PH Cell 800 ad alta flessibilità offre, dunque, spazio per un massimo di 18 pezzi con un diametro di 800 mm oppure 30 pezzi più piccoli con un diametro fino a 460 mm”, spiega Nöß. È compatibile con le macchine DMU 65 e 75 monoBLOCK di seconda generazione, con le DMU 80 o 90 P (FD) duoBLOCK e con la serie DMU H monoBLOCK.

La struttura modulare del PH Cell 800 offre la massima flessibilità per la lavorazione autonoma di pezzi, garantendo una portata di trasferimento fino a 800 kg. Questa soluzione comprende moduli di scaffali con due o tre ripiani. I ripiani offrono spazio sufficiente per tre, quattro o cinque pallet, a seconda delle dimensioni dei pallet e dei componenti. Il range di dimensioni pallet spazia dai sei posti pallet con un modulo scaffale per pallet di grandi dimensioni fino ad arrivare a 30 posti pallet con due moduli scaffale per la produzione di componenti più piccoli. Le opzioni di configurazione personalizzata dei moduli scaffale consentono di progettare il sistema PH Cell 800 in base alle esigenze.

PH Cell 800: semplice retrofitting con un secondo modulo scaffale

L’altezza massima dei pezzi è di 800 mm nel caso di moduli scaffale con due ripiani. Installando tre ripiani, i due livelli inferiori consentono di alloggiare pezzi con altezza fino a 420 mm. Il ripiano superiore permette comunque un’altezza del pezzo fino a 800 mm. Le aziende possono installare PH Cell 800 con un solo modulo scaffale e poi aggiungerne eventualmente un secondo solo se necessario. Anche l’installazione a posteriori dell’intero sistema di gestione pallet è facilmente realizzabile sui centri di lavoro con predisposizione per l’automazione.

PH Cell di DMG MORI assicura elevata ergonomia e lunga vita utile

La famiglia PH Cell garantisce elevata affidabilità ed ergonomia d’impiego: due punti di forza che sono stati coerentemente implementati nello sviluppo del PH Cell 800. L’automazione è dotata di serie di una stazione di attrezzaggio girevole e di un comando separato tramite touch screen. Un vantaggio particolare del PH Cell 800 è la sua elevata stabilità e la manipolazione dei pallet macchina realizzata in acciaio.

I pallet sono dotati di una tecnologia a cono di serraggio che si dimostra valida ormai da parecchi anni e vengono scambiati direttamente sulla tavola della macchina. Al centro dell’attenzione si collocano, in particolare, una lunga vita utile e la sicurezza di processo.

Automazione olistica dell’officina con AMR 2000 di DMG MORI

Gli Autonomous Mobile Robot (AMR) di DMG MORI sono invece sistemi di trasporto senza conducente collaborativi, che si muovono autonomamente in officina interagendo con l’uomo. Il loro lay-out può essere progettato liberamente e, se necessario, adattato rapidamente al nuovo ambiente di produzione. Il WH-AMR per la movimentazione dei pezzi viene già utilizzato con successo. La serie AMR è un ulteriore sviluppo dei modelli AGV per la movimentazione dei pallet. Questi modelli sono ora in grado di aggirare gli ostacoli in modo indipendente. Ed ora DMG MORI amplia il proprio portafoglio con il nuovo AMR 2000. “La piattaforma modulare è stata progettata per la movimentazione di utensili, pallet di materiali e, in futuro, pallet di macchine”, afferma Nöß. “Allo stesso modo, l’AMR 2000 può eseguire lo scambio di carrelli portatrucioli”. La versione base del sistema di trasporto autonomo è progettata per trasportare pallet di materiale con dimensioni fino a 1.200×800 mm. Il carico massimo è 2.000 kg.

Dimostrazioni in fiera

Durante la fiera, il sistema AMR 2000 ha caricato il materiale su un CTX gamma 2000 TC con Robo2Go Max. Questa soluzione si muove a una velocità massima di 6 km/h e può eseguire manovre sul posto senza raggio di sterzata.

DMG MORI ha dimostrato la rimozione automatica dei trucioli con l’ausilio dell’AMR 2000 su un centro DMU 100 FD duoBLOCK. L’AMR 2000 può trasportare sia carrelli portatrucioli sia pallet di materiale in un unico sistema. Non sono necessari AMR separati. D’altra parte, più AMR possono operare in un unico sistema. Se l’AMR 2000 deve anche cambiare e trasportare gli utensili, la base della piattaforma può essere ampliata con un modulo che consente il trasporto degli utensili. Alla EMO è stato presentato un AMR 2000 Tool Handling 30 che ha dimostrato dal vivo la movimentazione degli utensili su un centro DMC 125 FD duoBLOCK. Questa versione modulare offre spazio sufficiente ad alloggiare un massimo di 24 utensili con una lunghezza fino a 650 mm, un diametro di 280 mm e un peso massimo di 30 kg. Sono disponibili gli attacchi utensili SK50 e HSK-A 100.

AMR: alti standard di sicurezza

La caratteristica comune di tutti gli Autonomous Mobile Robot di DMG MORI è che si muovono tutti in modo completamente indipendente e collaborativo, interagendo con il personale d’officina. Ciò richiede un elevato grado di manovrabilità con ingombri minimi. Gli AMR sono in grado di muoversi in modo omnidirezionale, eliminando praticamente il raggio di sterzata. La navigazione si basa sulla collaudata tecnologia SIMOVE di SIEMENS. Sensori e scanner assicurano che il funzionamento dell’intera soluzione di automazione soddisfi gli standard di sicurezza europei e che, in caso di ostacoli, riducano la velocità, eseguano un arresto immediato o aggirino l’ostacolo, laddove necessario. Come altre soluzioni di automazione DMG MORI, l’AMR è controllato tramite il Cell Controller LPS 4, per la massima semplicità d’uso.

Ingegneria di processo ottimizzata grazie al Digital Twin di DMG MORI

Con il progredire di Industria 4.0, la visione digitale sta acquisendo contorni sempre più definiti e, soprattutto, una rilevanza pratica nelle tecnologie di lavorazione CNC.

La combinazione di end-to-end networking, gemelli digitali e strumenti di intelligenza artificiale, nonché le loro interazioni, aprono un’ampia gamma di prospettive per le aziende manifatturiere. Il valore aggiunto va da macchine utensili più efficienti a una maggiore stabilità dei processi e a una qualità superiore dei prodotti. Vengono, inoltre, promosse l’innovazione e una produzione più sostenibile dal punto di vista ambientale. DMG MORI ha dimostrato come queste convergenze possano plasmare il futuro della produzione, presentando alla EMO due nuovi sviluppi della sua gamma di servizi digitali: sia Digital Engineering che Digital Twin Test Cuts consentono l’ottimizzazione dei processi ancor prima dell’effettiva messa in produzione.

Avvio di produzione più rapido del 40%

L’ingegneria digitale inizia prima dell’avvio effettivo della produzione. L’intero sistema produttivo viene simulato in modalità digitale, compresi il programma e l’automazione. Si elimina, così, la necessità di un rodaggio della macchina, che richiede tempo e risorse. È persino possibile preparare digitalmente dei nuovi processi in tempo mascherato, mentre la macchina sta ancora lavorando. Anche la formazione dei dipendenti può avvenire in modo digitale. “L’avvio della produzione può essere accelerato fino al 40%”, afferma Daniel Niederwestberg, Responsabile del Digital Twin di DMG MORI. Anche i tempi di attrezzaggio della macchina reale si riducono fino all’80%. E non è tutto: il controllo digitale completo e l’ottimizzazione della macchina e del processo garantiscono una lavorazione completamente esente da collisioni. “Nella totalità delle sue funzioni e capacità, Digital Engineering offre agli utenti processi più rapidi e, grazie all’utilizzo ottimale dei dati e delle nuove conoscenze, una maggiore produttività e una migliore efficienza”, aggiunge Niederwestberg.

Lavorazione di prova in due giorni lavorativi

Prima ancora di acquistare una macchina, ci si chiede quale sia la soluzione produttiva ottimale per pezzi sempre più complessi e diversificati. Parte del processo decisionale è stata, sino ad oggi, la lavorazione di prova, eseguita presso la sede del produttore, che ha l’obiettivo di definire i requisiti in termini di precisione e tempi di produzione e di ridurre il rischio di investimento. “Per quanto collaudato, questo approccio costa tempo, denaro e risorse, soprattutto perché spesso è difficile procurarsi in breve tempo le macchine, gli utensili, le attrezzature e i materiali giusti per una lavorazione di prova rappresentativa”, spiega Niederwestberg. È proprio qui che entra in gioco il nuovo Digital Twin Test Cut di DMG MORI.

La tecnologia Digital Twin Test Cut crea un gemello digitale esatto della macchina e simula il processo di taglio senza bisogno di utensili, attrezzature o materiali reali. A seconda delle esigenze del cliente, in questo processo si possono anche definire i parametri di lavorazione ottimali. In questo caso, la tecnologia Digital Twin Test Cut tiene conto di tutti i fattori rilevanti, come la forza di taglio, le vibrazioni dell’utensile o la qualità delle superfici lavorate. “La soluzione virtuale dei problemi offre un risultato affidabile proprio come la lavorazione su una macchina reale”, sottolinea Niederwestberg. Naruhiro Irino, Operating Officer of Advanced Technology di DMG MORI, aggiunge: “Il Digital Twin consente un’interazione aperta di macchine e processi per una perfetta pianificazione, controllo, simulazione e analisi”.

I risultati della simulazione sono disponibili entro due giorni lavorativi

Il vantaggio principale del Digital Twin Test Cut Service è il notevole risparmio di tempo. In genere, i risultati della simulazione sono disponibili entro due giorni lavorativi. Con i metodi tradizionali, erano talvolta necessarie diverse settimane. E non solo: le lavorazioni di prova digitali sono rispettose dell’ambiente, in quanto non vengono utilizzati utensili, materiali o refrigeranti reali e il consumo di energia è molto inferiore a quello di una lavorazione reale.

La tecnologia Digital Twin Test Cut crea un gemello digitale esatto della macchina e simula il processo di taglio senza bisogno di utensili, attrezzature o materiali reali. A seconda delle esigenze del cliente, in questo processo si possono anche definire i parametri di lavorazione ottimali. In questo caso, la tecnologia Digital Twin Test Cut tiene conto di tutti i fattori rilevanti, come la forza di taglio, le vibrazioni dell’utensile o la qualità delle superfici lavorate. “La soluzione virtuale dei problemi offre un risultato affidabile proprio come la lavorazione su una macchina reale”, afferma Niederwestberg. Naruhiro Irino, aggiunge: “Il Digital Twin consente un’interazione aperta di macchine e processi per una perfetta pianificazione, controllo, simulazione e analisi”.