Controllo qualità con misurazione integrata nel processo

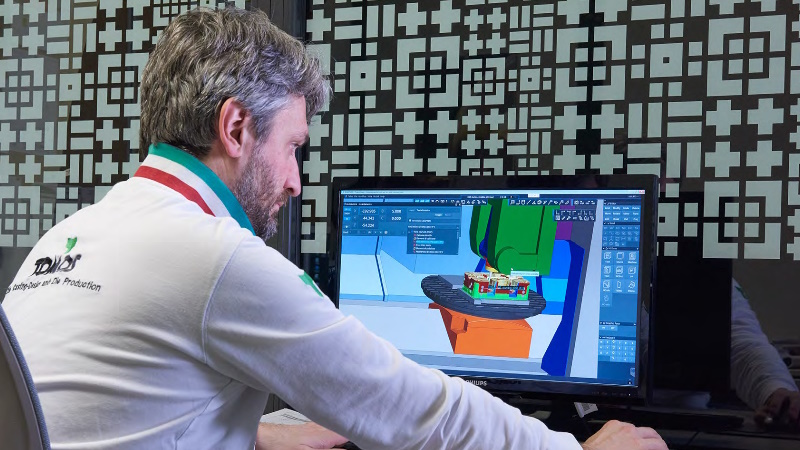

Con sede a Mazzano, in provincia di Brescia, TOMOS è specializzata nel settore della pressocolata di alluminio e magnesio. Per garantire la massima qualità ai propri stampi, riducendo i tempi di aggiustaggio manuale, l’azienda utilizza il modulo Tebis per il controllo qualità, che permette di controllare qualsiasi componente direttamente in macchina durante il processo di lavorazione.

di Alberto Marelli

Grazie ai quasi cinquant’anni di attività nella progettazione e costruzione stampi per pressocolata di alluminio, la società bresciana TOMOS ha acquisito grande esperienza nei processi di fonderia e nell’ingegneria dei prodotti.

“La specializzazione è fondamentale per garantire un prodotto di qualità”, afferma Sandro Salanti, socio titolare di TOMOS insieme a Roberto Martina. “Sul mercato sono presenti numerosi costruttori di stampi per pressocolata, tutti attrezzati con tecnologie di ultima generazione”, sottolinea Martina. “Quello che oggi può fare la differenza è il know-how acquisito nel corso degli anni. Oltre chiaramente alle competenze legate alla progettazione e costruzione stampi, è sempre più importante l’esperienza nei processi di fonderia e nell’ingegneria dei prodotti. Grazie alle competenze maturate in entrambi i campi, siamo tra le poche aziende in Italia ad avere una visione d’insieme del nostro business, un asset che ci permette di prevedere situazioni critiche e quindi trovare la giusta soluzione da applicare ad ogni situazione”.

“Nel corso degli anni abbiamo assistito ai numerosi cambiamenti che hanno interessato il settore della pressocolata”, interviene Salanti. “In passato per costruire uno stampo erano necessarie solo competenze meccaniche, ora è indispensabile anche una preparazione in termini di idraulica, pneumatica, elettronica ed elettromeccanica”.

Da sottolineare che TOMOS progetta e realizza internamente tutta la componentistica dello stampo.

TOMOS ha investito notevoli risorse in tecnologia

Da piccolo laboratorio a carattere artigianale a impresa moderna, competitiva e internazionale, TOMOS ne ha fatta di strada. L’azienda nasce nel 1976 come officina la cui attività principale è già dall’inizio la realizzazione di stampi per pressocolata di alluminio.

Un passaggio importante avviene nel 2011 quando l’azienda cambia di proprietà. Roberto Martina e Sandro Salanti acquistano l’impresa dai vecchi proprietari, avviando un’importante svolta tecnologica all’interno dei reparti produttivi. “Abbiamo investito notevoli risorse nella tecnologia e cercato di imprimere un taglio più industriale all’azienda, sia come struttura che come gestione informatica”, spiega Salanti. “Abbiamo installato i centri di lavoro a 5 assi oltre all’implementazione del sistema CAM Tebis che ci ha permesso di raggiungere una maggiore capacità di lavorazione e di finitura superficiale.

Come per tutti i nostri fornitori è stata compiuta un’analisi dei software CAM presenti sul mercato e Tebis ci ha favorevolmente impressionato. La competenza dei nostri tecnici insieme alle prestazioni di Tebis ci hanno aiutato a trovare le strategie di lavoro più idonee per costruire i particolari nelle tempistiche corrette”.

Nel corso degli anni, da una stazione Tebis, TOMOS è passata a tre, integrando anche i moduli dedicati alla digitalizzazione, simulazione e programmazione con macchina virtuale nonché il modulo CAQ (Computer Aided Quality).

TOMOS: punto di riferimento nel settore automotive

TOMOS opera prevalentemente verso il settore automotive, sia sul mercato italiano che estero, collaborando con le principali fonderie presenti in Germania, Svizzera, Austria e Repubblica Ceca. “Nel corso degli anni abbiamo ampliato la nostra attività anche nei settori dell’elettromeccanica, elettronica ed illuminazione, ma il nostro core business resta il comparto automotive”, afferma Salanti.

Attualmente in azienda lavorano circa una ventina di persone: dieci in officina, tre in ufficio CAM e il resto tra ufficio tecnico, amministrativo e commerciale.

TOMOS è un’impresa Industria 4.0

TOMOS è un’azienda che pone molta attenzione alla produzione intelligente. “Grazie alla struttura informatica che permea ogni funzione operativa, le nostre macchine e personal computer sono perfettamente collegati in rete, una IoT che favorisce ed accelera la velocità e lo scambio di informazioni uomo/macchina”, sostiene Salanti. “In questo modo i reparti di progettazione, produzione e controllo dialogano tra loro, interagendo in tempo reale con l’ausilio di un software ERP.

L’interconnessione tra macchina e persone per noi è determinante: il nostro software ci permette di collegare direttamente l’ufficio tecnico all’attività di produzione in tempo reale, fornendo soluzioni in caso di criticità improvvisa”.

TOMOS offre la miglior soluzione di stampo e colata

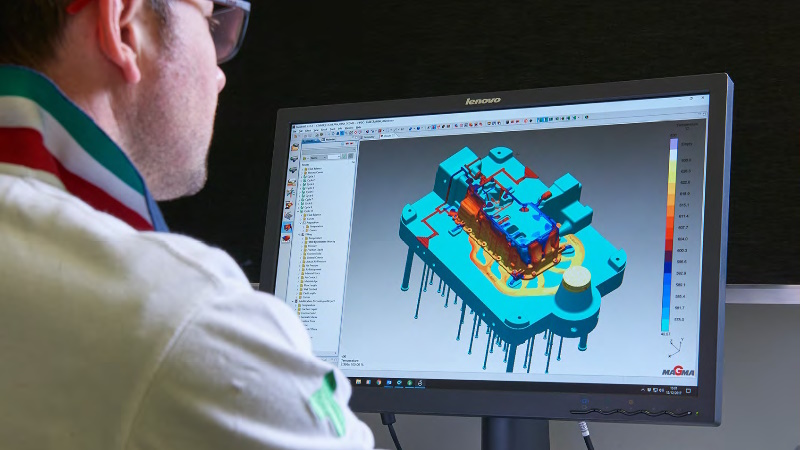

Ulteriore aspetto tenuto in forte considerazione dal management di TOMOS è il supporto tecnico. “Siamo in grado di analizzare il componente finale, di fare una fattibilità e dare delle indicazioni a livello di co-design e industrializzazione che permettono al pezzo di essere pressofondibile in maniera semplice”, spiega Martina.

In TOMOS infatti la fase principale è la prima: il tempo dedicato all’analisi preliminare del pezzo finale da stampare. “Non è sufficiente risolvere i problemi a valle, l’approccio corretto è farlo a monte. Una buona valutazione della fattibilità, la previsione dei problemi di metallizzazione, deformazione, unitamente alle ottimizzazioni di processo permettono di trovare la miglior soluzione di stampo e colata, al fine di ottenere le migliori prestazioni in fonderia. Questo per noi significa ricerca, una fase strettamente legata al problem solving: comprendere un bisogno del cliente e trasformarlo in una soluzione duratura”, continua Martina.

Garantire alla fonderia il minor scarto possibile

In TOMOS nulla è lasciato al caso. L’obiettivo finale è infatti quello di ottenere un prodotto di eccellenza, in grado di mantenere le prestazioni nel tempo e di garantire alla fonderia il minor scarto possibile. “Il nostro processo lavorativo è il risultato dell’esperienza e della collaborazione quotidiana con clienti e fornitori”, spiega Salanti.

La competenza di TOMOS è condensata in sei punti: fattibilità co-design; simulazione di flusso; programmazione 3D CAD/CAM; produzione controllata; campionatura stampo e controllo dimensionale.

Il cuore della produzione TOMOS consiste in un programma di pianificazione. “Ogni progetto è suddiviso in fasi sequenziali, questo ci permette di supervisionare la produzione con un reale controllo dello stato di avanzamento e di intervenire tempestivamente in caso di correzioni necessarie.

I nostri centri di lavoro – a 3 e a 5 assi – lavorano 24 ore su 24, 7 giorni su 7 e sono dotati di sistemi di allarme interconnessi, che intervengono durante le operazioni non presidiate”, dichiara Martina.

Grazie alla collaborazione con aziende partner di fiducia, TOMOS è in grado di garantire la campionatura degli stampi, nel caso il cliente non sia nelle condizioni di farlo. “Il nostro supporto è completo e comprende termografia dal preriscaldo alla fusione, diagrammi curva di iniezione e immagini a raggi X. Se necessario, possiamo fornire anche controlli dimensionali 2D/3D dei campioni”, sottolinea Martina.

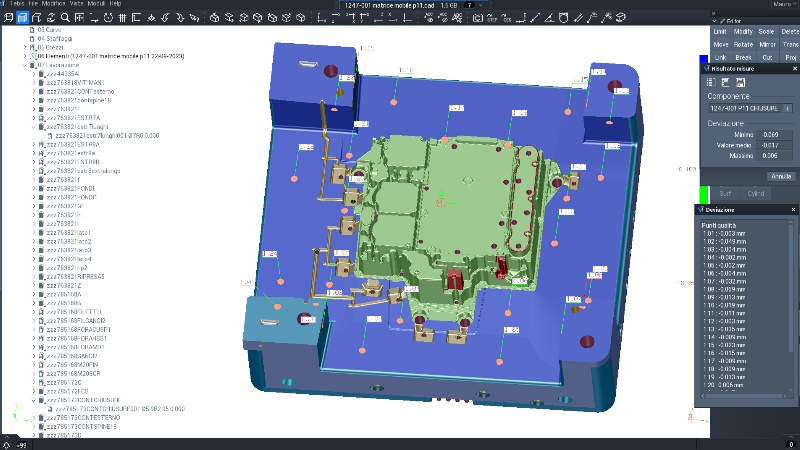

Una parte importante del processo produttivo di TOMOS riguarda proprio il controllo dimensionale. “Controlliamo tutti i componenti direttamente sui centri di lavoro, prima, durante e dopo la lavorazione. In questo modo risparmiamo tempo e li controlliamo in base ai dati 3D”, spiega Salanti. “Questa procedura permette di ridurre anche i tempi di aggiustaggio manuale in quanto riusciamo a controllare in macchina la differenza di sovrametallo tra parte fissa e mobile, impostare un limite e rilavorare le zone fuori tolleranza, senza smontare il pezzo dalla macchina e senza cambiare software”.

Modulo Tebis per sfruttare al massimo l’efficienza delle macchine utensili

Per il controllo dimensionale dei particolari in macchina, TOMOS utilizza il modulo specifico Tebis per il controllo qualità con misurazione integrata del processo, che permette di massimizzare l’utilizzo delle macchine utensili e offre una soluzione a un problema molto diffuso: il dispendio di tempo legato a lavorazioni in macchina che non sono state adeguatamente verificate.

Acquisire l’origine manualmente sui centri di lavoro CNC richiede infatti troppo tempo e porta con sé il rischio di errori di posizionamento, misura e orientamento del grezzo, con conseguenti e inaccettabili cicli di rilavorazione.

Inoltre l’assenza di verifica dimensionale in corso di lavorazione può generare aree con materiale residuo anomalo e attività di ripresa extra perché il componente deve essere riposizionato per la rilavorazione e il punto di origine deve essere nuovamente acquisito.

Il Job Manager Tebis è in grado di generare programmi completi di fresatura, foratura e tornitura, con cicli di misura integrati da effettuarsi in momenti stabiliti.

Dal momento che Tebis si avvale dei Digital Twins di macchine, utensili, dispositivi di serraggio e misura, tutti i movimenti vengono completamente testati contro le collisioni. In questo modo le aziende possono verificare preventivamente i cicli di lavoro, senza necessità di interventi manuali in macchina.

Tale tecnologia può inoltre essere applicata a supporto dei controlli che non dispongono di ciclo proprio.

Ridurre i tempi di lavorazione con il modulo Tebis

Le attività di misura integrate nel processo aumentano notevolmente il grado di automazione di una lavorazione e ne salvaguardano sicurezza, efficienza e accuratezza, riducendo i tempi di lavoro.

Ad esempio, prima che la lavorazione inizi vengono automaticamente verificati sia la dimensione che l’orientamento del grezzo. Se il grezzo supera i limiti di tolleranza della lavorazione, questa può essere interrotta anticipatamente per evitare rotture degli utensili, danni alla macchina o conseguenze anche peggiori: un requisito fondamentale per l’impostazione di cicli di lavoro non presidiato.

Il Job Manager del software di misura CNC Tebis permette di gestire i cicli di misura in funzione dell’origine, di calcolare automaticamente la rotazione del componente e di correggere all’occorrenza il punto di origine. Questo metodo evita l’errore umano e genera un processo affidabile e altamente automatizzato, con tempi di attrezzaggio più brevi.

L’accuratezza dimensionale del componente viene verificata automaticamente in fase di lavorazione. In questo modo la macchina utensile può avviare una nuova lavorazione correttiva prima dello sbloccaggio del componente. Questa integrazione riduce i cicli di verifica e i tempi di lavorazione complessivi e rende più semplice generare una documentazione sulla qualità.

Al termine della lavorazione può essere generato un report di misurazione che presenti i risultati riferiti al componente direttamente nei dati CAD/CAM 3D. Tale documento può essere scaricato sia in formato grafico che tabellare.

Standardizzare il più possibile

Per migliorare il processo di costruzione degli stampi, TOMOS ha puntato anche sulla standardizzazione. “I magazzini utensili delle nostre macchine sono prestabiliti, quindi il cammista sa esattamente gli utensili presenti su ogni centro e quindi è in grado di trovare una procedura comune per qualsiasi macchina”, afferma Salanti. “Attualmente stiamo standardizzando anche le tipologie di acciai in modo che il software Tebis imposti automaticamente i parametri di lavorazione in base alla tipologia di acciaio utilizzato. Il fatto di ottimizzare e standardizzate tutte queste procedure aiuta notevolmente la lavorazione”.

Rimanere sempre aggiornati con l’evoluzione tecnologica significa per TOMOS trasformare i propri sforzi in soddisfazione del cliente.