M.P.L.: dallo sviluppo del progetto alla consegna dello stampo

M.P.L. è un’azienda che opera da circa cinquant’anni nel campo della progettazione e realizzazione di stampi per pressofusione, soprattutto per il settore automotive. Grazie alla collaborazione con il costruttore italiano di macchine utensili RCR, l’azienda bresciana è in grado di realizzare lavorazioni ad elevata precisione e finitura superficiale.

di Alberto Marelli

Nata nel 1977, M.P.L. opera a Lumezzane, cittadina industriale della Val Gobbia, tributaria di sinistra della Val Trompia, nota per essere il principale centro italiano della posateria.

Come tutta la Val Trompia e la provincia di Brescia, le imprese presenti nel territorio di Lumezzane celebrano la cultura del lavoro e quella imprenditoriale, basi fondanti nel DNA di questi territori. E non fa eccezione la M.P.L., specializzata da quasi cinquant’anni nella progettazione e costruzione di stampi per pressofusione. “Siamo attivi in particolar modo nella pressofusione di alluminio”, spiega Rossano Pasotti, titolare della società.

Con l’acquisto dei primi torni, frese e pantografi, l’azienda bresciana ha iniziato la propria attività costruendo stampi per zama e ottone. “Circa trent’anni fa, l’industria della zama e ottone ha iniziato a impoverirsi e quindi abbiamo deciso di spostare il nostro core business nella pressofusione di alluminio, comparto che garantiva maggiori sbocchi sul mercato, verso i settori casalinghi, automotive e strutturale”, afferma Pasotti.

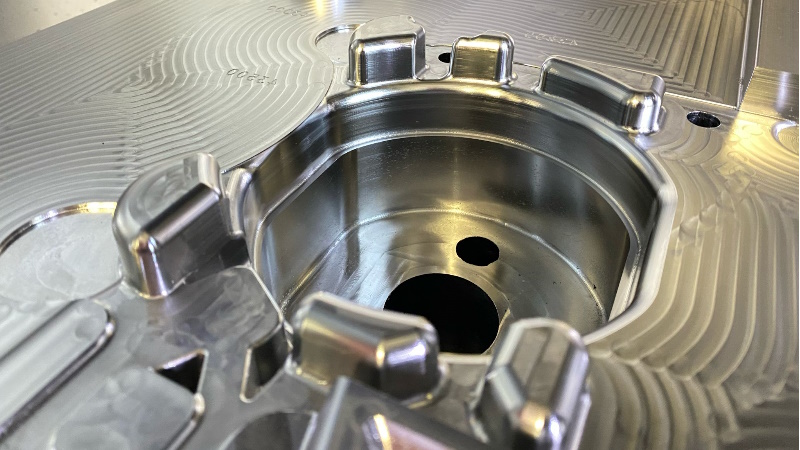

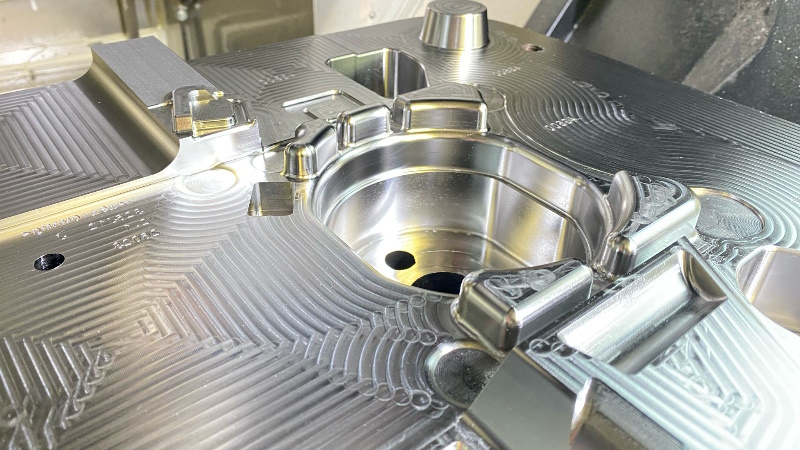

Attualmente la maggior parte del fatturato M.P.L. deriva dall’automotive, comparto per il quale l’azienda costruisce stampi per i più svariati componenti: pompe, supporti, elementi strutturali, carter, motori e così via. “Il settore automotive ci sta dando notevoli soddisfazioni. Ci sono molti nuovi progetti che stanno nascendo e questo ci infonde ottimismo per il futuro”, sottolinea Pasotti.

M.P.L. realizza internamente le attività ad alto valore aggiunto

Grazie all’impiego di apparecchiature e sistemi all’avanguardia, l’azienda bresciana segue internamente tutte le attività ad alto valore aggiunto, come la progettazione, la realizzazione delle matrici, le lavorazioni di finitura e il montaggio, mentre il resto delle operazioni viene affidato a società contoterziste di fiducia. “La progettazione e lo sviluppo dei percorsi utensili avvengono direttamente in azienda e rendono quindi immediata l’individuazione e la correzione di eventuali problematiche”, dichiara Pasotti. “Le imprese committenti ci forniscono il disegno del componente e grazie alla nostra esperienza siamo in grado di industrializzare il prodotto allo scopo di ottimizzare i processi produttivi.

La nostra azienda si propone quindi come partner ideale per chi desidera realizzare uno stampo di elevata precisione a costi contenuti”.

M.P.L. investe costantemente

L’attrezzeria di M.P.L. è equipaggiata con macchinari e attrezzature che permettono la fabbricazione di stampi completi con peso fino a 8-9 t. “Il reparto operativo viene continuamente e sistematicamente aggiornato con nuovi investimenti ogni anno e a tutt’oggi il parco macchine utensili è formato quasi esclusivamente da centri di lavoro a portale, rettifiche ed erosioni a tuffo”, sostiene Pasotti. Completano l’attrezzeria le classiche macchine da officina.

L’azienda bresciana svolge anche un efficace servizio di assistenza e manutenzione straordinaria degli stampi, in modo da garantire alla committenza ridotti tempi di fermo macchina.

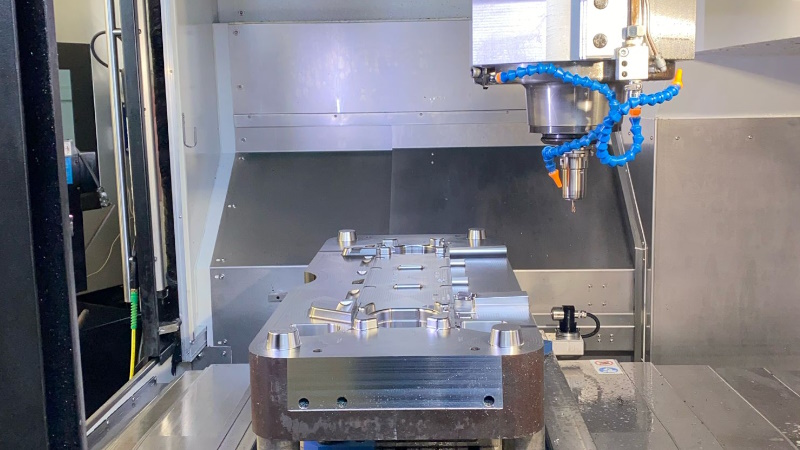

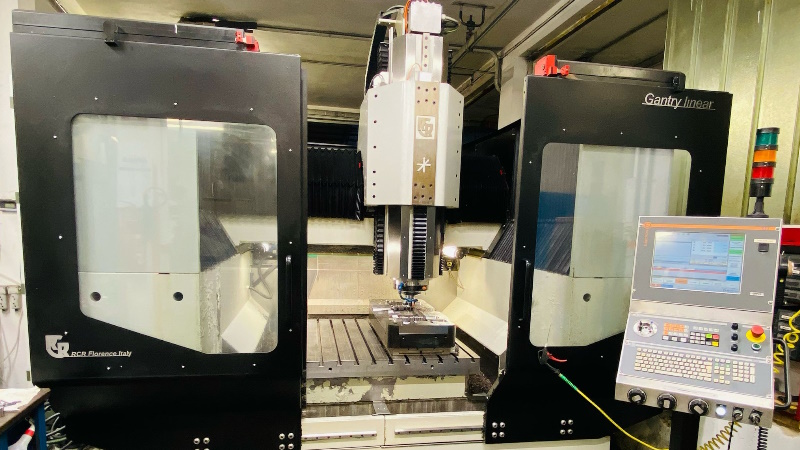

Il centro di lavoro GL 1200 di RCR è estremamente performante e preciso

Da diversi anni M.P.L. collabora con il costruttore italiano di macchine utensili RCR, azienda toscana (con sede a Firenze) che si propone nel settore degli impianti industriali automatizzati con progetti particolarmente innovativi realizzati integralmente nelle sue officine. “La collaborazione con RCR è iniziata circa quindici anni fa quando l’azienda seguiva la manutenzione delle macchine a portale del costruttore italiano M Zero”, spiega Patrizio Bugatti, Responsabile fresatura, programmazione, manutenzione e attrezzature di M.P.L. “In quel periodo avevamo un problema sull’asse X di un centro a portale M Zero che costruttori di motori e CNC non erano riusciti a risolvere, mentre Alessio Falasconi, titolare di RCR, riuscì a sistemare sostituendo una scheda. Rimasti estremamente colpiti dalla competenza e professionalità di Alessio, decidemmo di acquistare il primo centro di lavoro a marchio RCR, il modello GL 1200, una macchina che nel tempo si è dimostrata estremamente performante e precisa”.

Il centro di lavoro della serie GL 1200, particolarmente indicato per la lavorazione di stampi in acciaio, si caratterizza grazie a un basamento monoblocco, con una traversa ad azione gantry completamente a motori lineari e pezzo sempre fermo.

L’elevato smorzamento alle vibrazioni, sia in sgrossatura sia in finitura, è garantito dalla struttura macchina riempita con filler di minerale legato di composizione proprietaria, composto da graniti di differenti granulometrie selezionate e legate con resine.

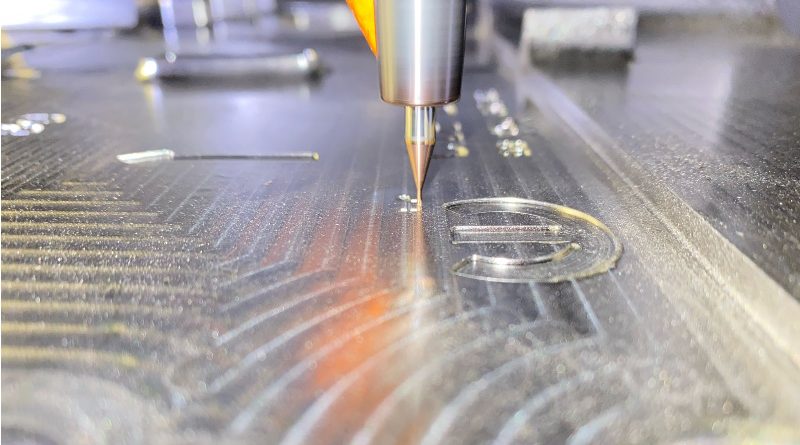

Oltre che per lavorazioni ad elevata asportazione, il centro GL 1200, con corse X 1.200 mm, Y 1600 mm e Z 700 mm (in opzione 800 mm), permette di realizzare finiture a ridotta rugosità ed elevata precisione come l’incisione, grazie anche al mandrino dotato di elevata potenza (42 kW) e alto numero di giri (24.000 giri/min).

La macchina è dotata di magazzino utensili configurabile e posizionato fuori dal campo di lavoro. Il magazzino utensili è a posto fisso movimentato da asse lineare, collocato posteriormente alla macchina.

La totale apertura delle porte anteriori facilita il carico anche di pezzi di elevate dimensioni. Da sottolineare che l’asse lungo del piano macchina è nella direzione parallela al mandrino posizionato orizzontalmente; ciò ne consente l’aumento delle dimensioni per la lavorabilità del pezzo.

RCR è un partner per lo stampista

Visti gli ottimi risultati ottenuti con il primo centro di lavoro RCR, quando l’azienda bresciana ha avuto la necessità di acquistare un ulteriore centro di lavoro si è rivolta nuovamente al costruttore toscano.

“Il secondo modello che abbiamo inserito in officina è un centro di lavoro a 3 assi VPC 1100, equipaggiato con righe ottiche speciali, tecnologia che verrà presto inserita da RCR anche nel centro GL 1200 presente in officina”, afferma Bugatti. “Attualmente siamo in attesa di installare in officina un altro centro di lavoro VPC 1100 che ci permetterà di aumentare ulteriormente la nostra produttività.

È importante sottolineare che con le macchine RCR non abbiamo mai avuto un fermo macchina”.

RCR non è un semplice fornitore, ma una realtà in grado di offrire un servizio completo all’industria, che comprende, oltre alle realizzazioni meccaniche, del software e dei quadri elettrici di gestione, l’equipaggiamento finale dell’impianto a bordo macchina, il collaudo e, se richiesto, la formazione del personale addetto all’impianto.

Centri di lavoro VPC di RCR: elevate prestazioni cinematiche e dinamiche

I centri di lavoro verticali VPC (Vertical Precision Center) di RCR garantiscono prestazioni cinematiche e dinamiche di elevato valore grazie a una progettazione della struttura a portale che ha privilegiato la massima rigidezza della stessa. Anche in questo modello, l’elevato smorzamento alle vibrazioni è garantito dalla struttura macchina riempita con filler di minerale legato di composizione proprietaria.

A ciò si aggiunge l’innovativa tecnologia ibrida della slitta dell’asse Z. Rispetto alle tradizionali soluzioni basate su slitte con scorrimenti in turcite o guide lineari, RCR ha scelto di adottare per il RAM ottagonale la soluzione ibrida turcite/guide lineari, ottenendo così un’ottimale combinazione tra smorzamento delle vibrazioni e precisione. Le facce opposte della slitta sono alternate da guide lineari e turcite. Questa soluzione ibrida consente di aumentare il volume di truciolo asportato e la velocità di avanzamento, il tutto senza penalizzare la precisione delle lavorazioni.

La famiglia dei centri di lavoro VPC si compone di macchine a portale a tavola mobile ad alta velocità, disponibili in varie dimensioni e configurazioni; l’ampia gamma di elettromandrini, teste tilting e tavole girevoli direct drive, trasformano il centro VPC in una sofisticata macchina a 5 assi che consente sia la sgrossatura pesante che la finitura.

Il centro VPC è disponibile anche in versione “Linear”, azionata cioè da motori lineari.

CNC Made in Italy

Un altro aspetto che caratterizza le macchine prodotte da RCR è l’utilizzo del controllo numerico Z32 di D.Electron, altro prodotto completamente Made in Italy.

La caratteristica principale del CNC Z32 è di essere un sistema aperto, quindi con un’ampia gamma di funzioni che possono essere adattate alle varie applicazioni tramite personalizzazioni del front-end e, alla macchina, attraverso il potente PLC integrato. Z32 combina, in un’unica soluzione interamente digitale, sia il sistema CN sia gli azionamenti integrati.

Per gli stampisti, il CNC Z32 è dotato della funzione “Stampi”, che rende questo controllo compatibile con il linguaggio di programmazione dei CNC Selca.

Attraverso l’opzione “Stampi” è possibile eseguire il “part program” del controllo Selca sul controllo numerico Z32 senza alcuna ulteriore operazione. Ciò significa che chi lavora sul controllo Z32 con questa opzione è come se lavorasse direttamente sul controllo Selca, cioè con la medesima schermata, stesso linguaggio, uguali comandi, estensioni, ecc., e senza nessuna percentuale di incompatibilità.