FAST MILL: per il posizionamento preciso e lo staffaggio rapido

FAST MILL® è un sistema per lo staffaggio e il posizionamento preciso nel campo degli stampi e della meccanica generale sviluppato da REM Industrie. Una famiglia di prodotti che risponde alle esigenze delle aziende che devono ridurre i tempi di attrezzaggio limitando al minimo la possibilità di errore nel posizionamento.

di Alberto Marelli

Aumentare la produttività, rendere più flessibili i processi e ridurre i costi di produzione sono obiettivi che ogni stampista e chiunque abbia un’officina meccanica deve raggiungere per restare competitivo sul mercato.

Per garantire efficienza è quindi necessario velocizzare il tempo di attraversamento in produzione agendo sui tempi non produttivi e difficilmente definibili come ad esempio quelli legati all’attrezzaggio.

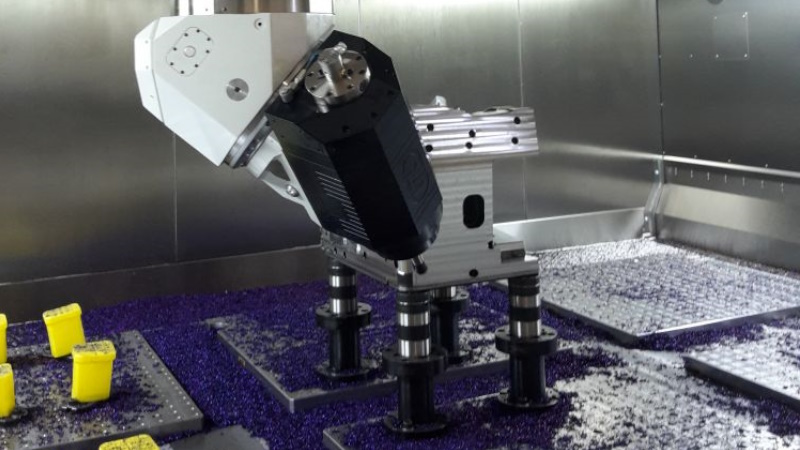

Il sistema FAST MILL®, sviluppato e prodotto da REM Industrie, grazie alla sua estrema semplicità di utilizzo garantisce un rapido ritorno dell’investimento standardizzando le lavorazioni anche di particolari complessi. “FAST MILL® è un sistema di staffaggio modulare che si adatta velocemente ed efficientemente alle diverse forme dei pezzi, materiali, trattamenti, lavorazioni e macchine utensili”, afferma Ilario Livieri, Division Manager di REM Industrie. “È una famiglia di prodotti che risponde alle esigenze delle imprese che devono ridurre i tempi di attrezzaggio limitando al minimo la possibilità di errore nel posizionamento.

La filosofia FAST MILL®, il filo conduttore di tutta la gamma, è la modularità del sistema. Quando un cliente acquista una serie di elementi FAST MILL® deve poterli combinare per creare ulteriori staffaggi”.

FAST MILL® è in grado di sopportare un elevato carico assiale e radiale

Il sistema proposto da REM Industrie permette la drastica riduzione nei tempi di attrezzaggio rispetto ai sistemi convenzionali (staffe, tiranti, ecc.) grazie alla possibilità di calcolare e simulare già da CAD e/o a CAM (quindi mentre la macchina sta lavorando altri particolari) esattamente la posizione in cui realmente poi si troverà tutto l’insieme macchina/mandrino/utensile/staffaggi/stampo o componente meccanico. Fatto ciò si potrà fornire queste informazioni a chi deve eseguire il piazzamento del pezzo che, sempre mentre la macchina starà eseguendo altri particolari, potrà preparare quanto necessario per poi fissare il tutto in breve tempo e senza possibilità di errore seguendo quanto fornito da chi ha fatto il programma.

Il posizionamento simulato a CAD/CAM viene replicato esattamente in macchina grazie all’utilizzo di fori calibrati sulle piastre a passo, anche queste calibrate, e ciò limita drasticamente la possibilità di errori.

Da sottolineare che REM Industrie mette a disposizione gratuitamente una libreria con tutti gli elementi della gamma FAST MILL® per agevolare la pianificazione e la programmazione della produzione. “Gli operatori sono in grado di decidere e verificare le condizioni migliori di posizionamento dei pezzi da lavorare conoscendo esattamente la posizione dei centraggi sulle tavole posizionate su ogni macchina all’interno dell’officina”, afferma Livieri. “In questo modo è possibile verificare le criticità effettuando da CAD/CAM o da simulatore le verifiche necessarie o i test di anticollisione prima di inviare i programmi in macchina per permettere poi di eseguire le lavorazioni con la massima sicurezza”.

I moduli FAST MILL® sono progettati per sopportare un elevato carico assiale e radiale. Il sistema offre inoltre molteplici soluzioni brevettate per la lavorazione e la ripresa dei pezzi, garantendo il riposizionamento e il bloccaggio senza tensionamenti dei pezzi, sia di piccole che di grandi dimensioni.

Vasta gamma di prodotti

La gamma FAST MILL® è costituita da moduli di staffaggio e posizionamento, piastre a passo calibrate, morse, sistemi pneumatici zero point, cubi, e numerosi accessori per il posizionamento preciso di stampi e componenti di meccanica generale in qualsiasi condizione.

Il sistema di REM Industrie comprende una gamma di moduli di posizionamento robusti e precisi a serraggio meccanico in acciaio temprato e rettificato dotati di esclusivo sistema di chiusura autocentrante a tre griffe.

I perni di posizionamento rettificati per i moduli meccanici con gamma standard da M6 a M60 sono dotati di soluzioni innovative pensate per il posizionamento di pezzi in qualsiasi materiale e dimensione, sia prima che dopo trattamento termico.

FAST MILL® include una gamma di sistemi di rialzo per sollevare il pezzo o la piastra permettendo di lavorare anche in sottosquadra o comunque evitando di collidere con la testa della macchina/asse mandrino.

La gamma di moduli pneumatici per posizionamento e serraggio FMZ – Fast Mill Zero consente il cambio rapido di pallet e/o pezzi di grandi dimensioni. La linea comprende dispositivi di posizionamento completamente rettificati nella versione con o senza la funzione di presenza del pezzo e pulizia del cono.

All’interno della famiglia di prodotti FAST MILL® sono presenti infine piastre in acciaio bonificato, o inossidabile, con sedi calibrate e superfici rettificate; accessori modulari per la gestione semplice e precisa di pezzi di medie e piccole dimensioni; terzo punto di fissaggio per la lavorazione di sgrossatura, finitura e foratura dei pezzi con staffaggio in verticale.

Non solo stampi, ma anche meccanica di precisione e carpenteria

Il sistema FAST MILL® di REM Industrie, sviluppato inizialmente per il mondo dello stampo, nel tempo si è evoluto verso altri comparti, come la meccanica di precisione e la carpenteria. “La richiesta di adattare il sistema FAST MILL® anche ad altri settori industriali è arrivata soprattutto dalle imprese operanti in ambito aerospace, che lavorano materiali come alluminio e titanio”, dichiara Sebastiano Piccolo, Presidente di REM Industrie. “Da questa necessità siamo partiti per studiare una soluzione di staffaggio in grado di adattarsi alla forma del pezzo e alle relative distorsioni. Il pezzo staffato non deve subire alcun tipo di stress dal sistema di clampaggio, ma deve essere libero di mantenere le proprie tensioni”.