Automazione e alto resistenziale: istruzioni per l’uso

Nel campo delle linee di alimentazione, Saronni è sinonimo di innovazione al punto che i nuovi canoni imposti dalla digitalizzazione di fabbrica non l’hanno certo colta di sorpresa.

Alla solidità dell’export, da sempre una sua prerogativa, Saronni affianca, infatti, un’effervescenza del mercato italiano che ha trovato nei suoi impianti delle soluzioni “ready for Industry 4.0”. È quindi un momento positivo a 360° per l’azienda come testimonia una linea di alimentazione da coil per acciaio alto resistenziale installata presso uno degli stabilimenti di un importante Tier1 francese.

È sicuramente un momento effervescente per Saronni che, pur confermando la sua tradizionale vocazione estera, ha tratto beneficio dal risveglio anche del mercato domestico che ha trovato nelle sue linee di alimentazione delle soluzioni “ready for Industry 4.0”. Soluzioni non studiate ad hoc “solo” per cavalcare il momento, ma linee e impianti “smart” per loro natura; pensati e progettati per rispondere ai severi requisiti imposti dal mercato dell’auto – il più esigente e vincolante in termini di prestazioni e affidabilità. Il ricorso a un ampio – e per certi versi ridondante – uso di sensoristica innovativa e sofistica, cui si accompagnano concetti come manutenzione predittiva, assistenza remota e machine learning è, infatti, avvenuto con largo anticipo da parte di Saronni rispetto al varo del Piano Nazionale Industria 4.0. Una scelta fatta in tempi non sospetti per garantire la massima affidabilità ai propri impianti, sparsi nel mondo, di funzionare con continuità e affidabilità costante, come imposto da un settore estremamente esigenze e performante quale è l’automotive.

Pronti e innovativi per vocazione

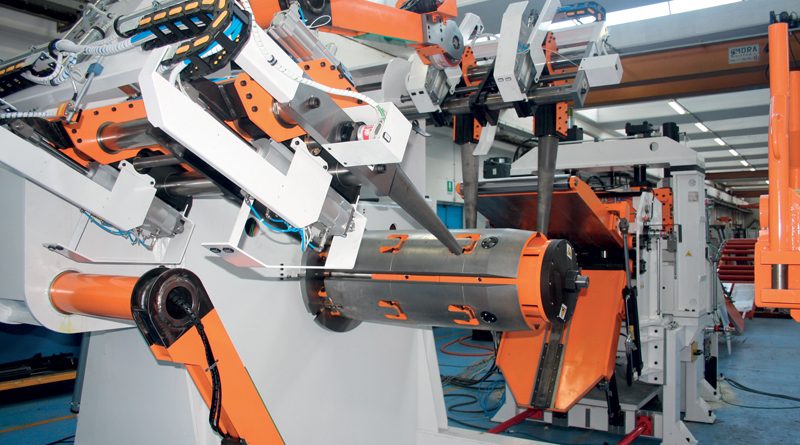

Saronni si è quindi fatta trovare pronta, così come fa da sempre davanti alle sfide del mercato. È per esempio il caso di una linea di alimentazione da coil con ansa per acciaio altoresistenziale installata presso un importante Tier1 di importanza mondiale. Parliamo di un Tier1 francese presente in ogni parte del mondo, soprattutto là dove sono presenti i costruttori con cui lavora principalmente. Nel caso specifico, il cliente aveva l’esigenza di produrre in Marocco parti strutturali delle scocche auto ottenibili con nastri larghi da 100 a 800 mm, con diametro esterno fino a 2 m, in una variabilità di spessori che va da 1 a 6 mm. “Si tratta di un cliente che, in virtù della particolarità dell’applicazione, in cui parliamo di alimentare un acciaio alto resistenziale con elevato carico di snervamento e carico di rottura 1.200 N/mm2, ha preferito rivolgersi a noi di Saronni che negli anni abbiamo maturato know how e competenze tecnologiche specifiche per questi materiali. Aggiungerei con pochi eguali sul mercato” racconta Roberto Crespi, Sales Manager di Saronni.

Questa linea di alimentazione testimonia l’ottimo lavoro svolto negli ultimi anni proprio in questo particolare ambito della lavorazione delle lamiera per cui Saronni sta mettendo a frutto tutte le conoscenze maturate con le molteplici linee di alimentazione di un materiale così complesso e impegnativo come l’alto resistenziale.

È elevato il livello di automazione richiesto

Oltre al materiale da alimentare, un’altra particolarità di questa linea riguarda l’elevato livello di automatizzazione richiesto dal cliente per ridurre al minimo indispensabile l’intervento dell’operatore al cambio coil, motivo per cui, già a partire dalla fase di carico del materiale in ingresso, è prevista una culla di carico con rulli motorizzati che assicurano la possibilità di posizionare in modo corretto il coil favorendone l’inserimento in linea. La culla di carico, infatti, si solleva per centrare il foro interno del coil con il mandrino dell’aspo, posizionandolo correttamente in mezzeria anche rispetto all’asse longitudinale della linea. L’elevato livello di automazione coinvolge anche l’aspo di svolgitura/riavvolgitura servoazionato che si espande in automatico per due diametri interni di 508 e 610 mm ed è sincronizzato con la raddrizzatrice. È interessante dire che le maggiori problematiche nell’alimentare un acciaio alto resistenziale, soprattutto con queste caratteristiche meccaniche, si possono avere proprio nello svolgimento del coil, ragion per cui sono previste due coppie di coni idraulici per il contenimento laterale del nastro oltre che a due bracci pressori che servono sia per l’introduzione del nastro che per impedirne l’apertura, altrimenti estremamente pericolosa (viste le caratteristiche del materiale processato). Una particolarità legata all’uso dei motori servo riguarda la possibilità di introdurre il nastro in entrambi i sensi – sia da sopra che da sotto – aumentando il livello di flessibilità dell’impianto.

La raddrizzatrice e dintorni

A valle dell’aspo, una cesoia intestatrice garantisce il corretto inserimento nella raddrizzatrice di nastri privi di difetti a tutto vantaggio dell’affidabilità di processo. La raddrizzatrice integrata è una classica R50 a bocca di coccodrillo (che agevola la manutenzione) con larghezza di 800 mm, ovvero la più piccola della famiglia di raddrizzatrici Saronni studiate e messa a punto per l’acciaio alto resistenziale. “Nel caso specifico sfrutta 9 rulli (è disponibile anche a 13 e 17 rulli) del diametro di 80 mm con una corsa di penetrazione piuttosto importante per assicurare al materiale la planarità necessaria” spiega Crespi. È interessante notare che in questo caso, pur in presenza di un materiale piuttosto ostico e impegnativo, il numero di rulli adottato è basso poiché la planarità occorrente al cliente non richiedeva un numero di rulli superiore, anche per non andare ad accrescere i costi senza una ragione precisa.

Il numero di rulli è, infatti, quello che ti permette una maggior precisione di planarità che però non viene mai richiesta quando si lavora con stampi progressivi come nel caso specifico, mentre è fondamentale stampando blanks o con stampi tranfer. In questo caso, dunque, occorreva semplicemente togliere la curvatura al materiale e snervarlo il più possibile per agevolare le operazioni di stampaggio. Proseguendo nella configurazione della linea di alimentazione vi sono i piani di controllo dell’ansa, tutto gestito tramite un software specifico sviluppato da Saronni per controllare al meglio l’intero processo in virtù dell’elevata variabilità dimensionale del materiale e dei frequenti cambi di produzione. La linea è, infatti, studiata per sostenere frequenti cambi di prodotto dovendo produrre circa duecento tipologie di particolari differenti che richiedono appunto nastri che vanno da 100 a 800 mm di larghezza con spessori che vanno da 1 a 6 mm. “Di questa variabilità abbiamo dovuto tenerne conto nella progettazione dei bracci pressori, dei coni e in tutte le parti a contatto con il materiale” precisa nuovamente Crespi.