Quattro chiacchiere con Demoidea

Demoidea è un’azienda dinamica e snella capace di fornire componenti prototipali e pre-serie per le case costruttrici di auto e ed elettrodomestici. Una realtà che fa della partnership con le case costruttrici una prerogativa basata su di una qualità del servizio e dei particolari prodotti di assoluto livello. A questa concorrono molteplici fattori fra cui l’impiego strategico dei moduli software di VISI, il CAD/CAM integrato di Vero Solutions che fin dagli inizi ha affiancato l’azienda, accompagnandola nel suo percorso di crescita.

Viviamo l’epoca delle Smart Manufacturing, in cui concetti affascinanti e innovativi come Industria 4.0, digitalizzazione, Big Data, robotica collaborativa e machine learning si stanno sempre più affermando in un periodo di crescita e sviluppo del tessuto industriale italiano che dovrebbe garantire alle imprese del nostro Paese la possibilità di guardare al futuro con più serenità, forti di una nuova capacità produttiva e ritrovata competitività sui mercati. Ciò nonostante, è stato bello, curioso, interessante e, per certi versi, emozionante, entrare in un’azienda alle porte di Torino e vedere come in essa conviva ancora, al fianco di moderne tecnologie di lavorazione, la sapiente maestria del battilastra; una figura professionale ormai in via di estinzione che i fratelli Gonella, titolari di Demoidea, portano avanti con orgoglio – è eredita del padre – in un’attività lavorativa sintesi della sinergia tra artigianalità e moderna tecnologia. Questa è Demoidea, una realtà al servizio dell’industria dell’auto e del bianco per cui realizza elementi prototipali e pre-serie in lamiera e alluminio di piccola e media dimensione che stampa e lavora sfruttando a pieno le potenzialità e funzionalità dei moduli software di VISI, il CAD/CAM integrato di Vero Solutions che fin dagli inizi ha affiancato l’azienda, accompagnandola nel suo percorso di crescita.

L’artigianalità va a braccetto con la tecnologia più evoluta

Incontriamo Alex Gonella, General Manager di Demoidea che ci racconta come “l’azienda non si occupi, a tutti gli effetti di produzione, ma sia nata con una vocazione ben precisa: lavorare particolari di piccole e medie dimensioni per il settore automotive e del bianco. Copriamo dalla fase iniziale di una one-off – autovettura costruita in unico esemplare – o di una show-car – auto da esibizione – fino ad arrivare a produrre il prototipo e a realizzare piccole pre-serie per 100/150 vetture al massimo. Uniamo artigianalità e professionalità per arrivare a dare un prodotto finito, certificato e collaudato che realizziamo sfruttando tutto il potenziale delle innovative tecnologie per la progettazione, la fresatura, piegatura a CNC, lo stampaggio e il taglio laser di cui disponiamo. Ci consideriamo dei moderni artigiani perché, nonostante l’uso intensivo di queste metodologie di lavorazione, conserviamo e portiamo avanti con orgoglio la maestria tramandataci da nostro padre del “battilastra”, figura professionale ormai mitologica di cui noi siamo fieri portavoce. La definisco una vera e propria “arte” perché creiamo da un foglio di lamiera piano un particolare finito, pronto per il montaggio. È però un’arte che sta via via scomparendo perché negli anni non è stata tramandata a sufficienza e a dovere, ragion per cui siamo sempre meno quelli in grado di praticarla. È un vero peccato, anche se obiettivamente questo ci rende “più unici che rari” sul mercato e chi si rivolge a Demoidea sa di trovare un partner competente, capace e professionale, in grado di affiancarlo per ogni sua esigenza legata alle attività prototipali”.

Presso Demoidea la vecchia battitura manuale è, ancora, usata per l’esecuzione di quei pezzi unici relativi alle show-car e one-off che, nonostante l’avvento di materiali innovativi come la fibra di carbonio, sono tuttora pensati e ottenuti lavorando una lastra piana di lamiera o alluminio che viene battuta con martelli e scalpelli fino a farle assumere la geometria del modello in resina su cui viene formata. Ed è qui che si incontrano artigianalità e tecnologia poiché pur trattandosi di una lavorazione prettamente manuale, in cui è la maestria dell’uomo a fare la differenza, il processo parte comunque da un modello matematico del particolare, sulla base delle quale viene realizzato il modello in resina (un materiale veloce da fresare e con costi ridotti) su cui far aderire la lamiera, sfruttando a pieno le potenzialità dei software CAD/CAM VISI di Vero Solutions che, attraverso i suoi moduli specifici, copre qualsiasi loro esigenza di lavorazione.

“Anche per una lavorazione così tradizionale come la battitura in lastra sono evidenti i vantaggi conseguenti all’uso di un software come VISI Blank – il modulo integrato in VISI in grado di eseguire lo sviluppo in piano di pezzi in lamiera imbutiti in modo rapido e preciso con il calcolo dello stiramento del materiale nelle varie zone del modello – poiché questo ci permette di eseguire la lavorazione partendo da un quadrotto semilavorato tagliato al laser con le dimensioni giuste per arrivare a ottenere il pezzo tridimensionale preciso e corretto, riducendo così costi e i tempi di lavorazione. Oggi, noi certifichiamo i pezzi battuti a mano su cui garantiamo tolleranze di ±0,5 mm” precisa Gonella.

Prevenire è meglio che curare

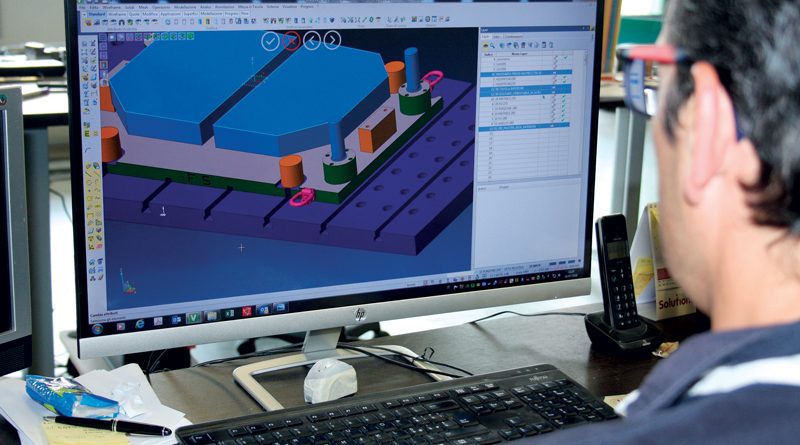

Il suddetto VISI Blank, VISI Progress e VISI Machining 3D sono i moduli software di Vero Solutions che costituiscono il sistema operativo di Demoidea per tutto ciò che concerne la progettazione CAD dei particolari e la programmazione CAM per la lavorazione delle attrezzature e degli stampi.

“Siamo una piccola azienda che però lavora per clienti molto importanti – prosegue il racconto Alex Gonella – cui offriamo come punti di forza competenza, qualità elevata e tempistica nella consegna, aspetto tutt’altro che banale e che ci contraddistingue maggiormente essendo una realtà rapida, snella e flessibile cui è spesso chiesto di recuperare il tempo eccessivo speso in fase di definizione del progetto. In ogni caso, infatti, partiamo dal disegno che ci viene fornito dal cliente sulla base del quale organizziamo l’intero processo lavorativo per arrivare a consegnare loro l’oggetto finito e certificato, pronto per il montaggio. Il nostro iter parte dunque dalla matematica fornitaci, sulla base della quale realizziamo la fase di progettazione e di ingegnerizzazione del pezzo e del processo atto a produrlo. Ciò significa studiare al CAD lo stampo e le attrezzature necessarie a produrlo e programmare le macchine di conseguenza sia per realizzare tools di produzione che la lavorazione finale del particolare in questione che può coinvolge per esempio il taglio laser 3D dei particolari imbutiti o la piegatura a CNC e la certificazione finale del pezzo in sala metrologica. In pratica è come se fossimo l’anticamera della produzione, molto utile per ovviare a quei problemi che altrimenti si ritroverebbero in produzione quando i numeri in gioco sono ben altri e il costo degli stampi e delle attrezzature impiegate è elevato. Per questo motivo realizziamo ciò che ci richiedono, ma se incontriamo delle difficoltà le segnaliamo all’ufficio tecnico preposto e, in taluni casi, proponiamo delle soluzioni a quei problemi che altrimenti si ritroverebbero a valle. Prevenire è meglio che curare”.

Tutto parte dalla matematica e la sua importazione

In un ambito lavorativo come quello di Demoidea il software è dunque uno strumento fondamentale come sottolinea ancora Gonella nel suo racconto. “Oggigiorno, per restare sul mercato e offrire ciò che vogliamo assicurare ai nostri clienti è basilare poter contare su di uno strumento software come VISI e su di un partner competente come Vero Solutions che ti affianca e accompagna nel cammino della tua attività; è diventato più importante delle macchine stesse con cui si produce. Sono molteplici i vantaggi riscontrati dall’uso quotidiano di certe funzionalità software all’apparenza banali ma che sarebbe complicato non avere. Grazie alle funzionalità dei moduli di VISI abbiamo per esempio ridotto i tempi di realizzo di un’attrezzatura e abbattuto i rischi di errore fin dalla prima campionatura. Mi riferisco non tanto all’affidabilità e la potenzialità di un CAM come VISI Machininig 3D, che comunque ci assicura anch’esso i suoi bei vantaggi, ma alla fase a monte, all’engineering. Abbiamo eliminato del 60/70% le possibilità di errore e quindi la necessità di intervenire sugli elementi che importiamo, ottenendo una ripetibilità molto elevata. Utilizziamo delle interfacce dirette per poter leggere le matematiche 3D del cliente che sempre più contengono informazioni di processo fondamentali quali il materiale e le tolleranze da rispettare. VISI, attraverso i suoi moduli e le sue interfacce, ci assicura una gestione integrata dell’ambiente di modellazione con quello di lavorazione, consentendo di eliminare potenziali errori di conversione e semplifica l’intero processo di progettazione”.

VISI Progress può importare file Parasolid, IGES, CATIA v5 & v6, Pro-E, NX, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL e VDA. L’estesa gamma di traduttori garantisce al progettista compatibilità con tutti i fornitori. File molto grandi sono gestiti senza problemi ed eventuali record corrotti vengono scartati durante il processo di importazione. Le aziende che ricevono abitualmente modelli complessi possono trarre grandi vantaggi dalla facilità con cui i file CAD dei loro clienti possono essere gestiti, indipendentemente dal sistema con cui siano stati generati.

Un valido aiuto fin dalla fase di preventivazione

VISI Blank è un altro strumento strategico per la realtà produttiva di Demoidea, trattandosi di un prodotto software specializzato per progettisti di stampi, preventivisti, o progettisti di particolari in lamiera, di grande utilità anche per la preparazione di offerte, per ottimizzare l’uso del materiale e per la progettazione dello stampo. VISI Blank fornisce un’analisi accurata sul comportamento del materiale durante il processo di stampaggio, oltre a fornire il calcolo dello sviluppo in piano di un particolare in lamiera imbutito. Per attività di preventivazione, il sistema calcola velocemente lo sviluppo in piano del componente da analizzare, evidenzia possibili problemi di realizzazione, determina costi del materiale e migliora il processo di progettazione e produzione. Il progettista può trarre benefici dalla veloce analisi per determinare le aree del componente che richiedono modifiche in fase di progettazione in modo da ridurre i costi di produzione. Per il costruttore di stampi, questa applicazione è preziosa al fine di identificare le aree che possono essere ottenute di imbutitura, invece che con molteplici operazioni di formatura.

“VISI Blank è in grado di gestire qualunque particolare anche molto complesso, con imbutiture profonde e significativi stiramenti del materiale. In genere in meno di cinque minuti si ottiene un’accurata messa in piano con uno scarto massimo calcolato dell’1% rispetto al componente finito. La superficie piana calcolata è di grande utilità per la preparazione di offerte, per ottimizzare il consumo di materiale e per la progettazione dell’attrezzatura. Le stesse operazioni realizzate con sistemi CAD generici richiederebbero parecchie ore di lavoro e una precisione notevolmente inferiore” afferma Nicoletta Gianotti, dell’area Marketing di Vero Solutions.