Dalla simulazione alla realtà con grande semplicità

Per la realizzazione dei propri stampi progressivi, la piemontese FARA Stampi ha scelto di utilizzare le soluzioni AutoForm. Oltre a ottimizzare il processo di ingegnerizzazione, costruzione e prova-stampi, con i software AutoForm FARA Stampi è riuscita a industrializzare un prodotto tipicamente artigianale.

di Elisabetta Brendano

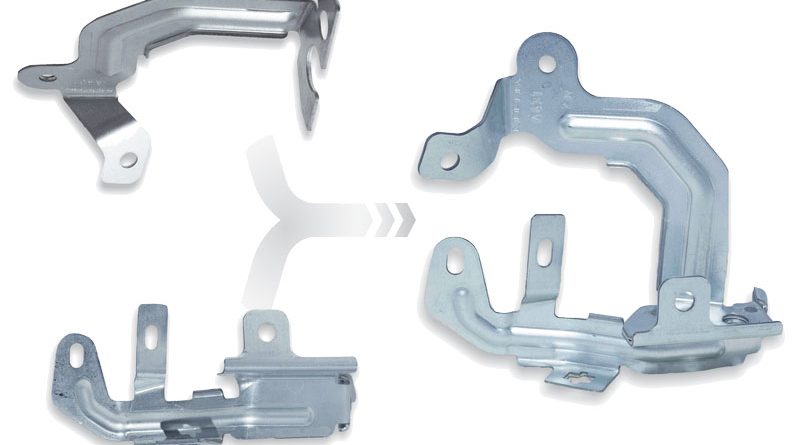

FARA Stampi, azienda di Nichelino in provincia di Torino, è specializzata nella progettazione e costruzione di stampi progressivi. Fondata nel 2008, FARA Stampi si occupa della costruzione e della manutenzione di tutti gli stampi utilizzati da FARA Industriale – con sede a Beinasco (TO) – per la produzione e assemblaggio di pezzi, quali ad esempio supporti, sistemi di fissaggio, rinforzi, ecc… utilizzati nel settore automotive.

FARA Industriale è un nome particolarmente noto nel mercato automobilistico in qualità di fornire di prodotti destinate ad aziende molto rinomate nel settore, come per esempio FCA, Magna, OPEL e PSA.

Come molti altri operatori nel campo dello stampaggio della lamiera anche FARA ha adottato le soluzioni AutoForm come software per la simulazione dell’intero processo di stampaggio, taglio e piegatura/formatura della lamiera. In occasione di una recente visita presso lo stabilimento dell’azienda, è stato possibile osservare il “dietro le quinte” del processo di ingegnerizzazione, costruzione e prova di alcuni stampi progressivi: dal momento in cui si ottiene la matematica di un pezzo per lo studio di fattibilità fino alla messa a punto dello stampo stesso. Per avere un quadro il più possibile completo è stato seguito l’intero processo di ingegnerizzazione fino alla messa a punto di uno stampo per la produzione di una staffa di sostegno della tubazione del serbatoio, di una staffa di sostegno del radiatore e di alcuni cavi/tubazioni a esso collegati.

L’importanza dello studio di fattibilità

Prima ancora della vera fase di ingegnerizzazione è stato esaminato il processo di determinazione del costo / prezzo (bidding) e acquisizione della commessa. Una volta ricevuta la matematica, ossia la geometria CAD dell’elemento, in FARA comincia la fase dello studio di fattibilità. Come ha spiegato Elio Falco, CEO di FARA Stampi, “durante lo studio di fattibilità, la prima cosa che facciamo è cercare lo sviluppo in pianta dell’elemento. La determinazione dello sviluppo è fondamentale in quanto da esso è possibile capire se ci sono “aree” critiche nell’elemento (che possono avere un impatto particolare nella pianificazione del metodo) e determiniamo le linee di taglio. In base a questo studio è possibile “intravedere” l’intera striscia (strip concept): definiamo il piano metodo, la posizione degli alza-nastro (interno o esterno), ecc… AutoForm ci permette di velocizzare questo processo, in particolar modo quando occorre “aprire” o “sviluppare” flange non lineari ma curve, oppure quando la flangia si sviluppa su una superficie già imbutita (quindi non su un piano) o comunque su un piano inclinato secondo le tre dimensioni. Senza AutoForm non otterremmo uno sviluppo accurato e in così poco tempo. Essere più veloci ci permette di valutare diversi “infasamenti“ (nesting) e determinare il passo; una corretta valutazione di questi parametri ci porta a valutare il consumo di materiale e quindi il costo del pezzo in base al quale possiamo poi fare la nostra migliore offerta al committente. Se ci si rende conto che il pezzo non è fattibile, evento che accade più spesso di quanto si possa immaginare, occorre chiedere al committente una modifica del pezzo stesso. Nel caso in cui ci siano aree critiche con presenza di rotture che non possono essere risolte affatto o in maniera conveniente, parliamo con il committente e richiediamo la modifica del pezzo. Proprio in questi casi è fondamentale l’uso del software in fattibilità perché supportiamo e giustifichiamo la richiesta di cambiamento con i risultati prodotti dal software. Anche grazie al software validiamo il cambiamento che andiamo a richiedere proponendo soluzioni alternative, cosicché – insieme al committente – è possibile scegliere quella che impatta meno. Come al solito la tempistica è importante: prima abbiamo lo studio completo e meglio è, specie se in presenza della concorrenza. AutoForm ci aiuta molto a ottenere questo tipo di risultati riducendo al tempo stesso problemi seri che potrebbero manifestarsi durante l’ingegnerizzazione o, peggio ancora, in fase di prova dello stampo”.

La fase di ingegnerizzazione dello stampo tiene conto delle valutazioni pregresse

Quanto descritto finora da Elio Falco attesta l’importanza di effettuare uno studio completo così come la necessità di porsi nella direzione corretta sin dall’inizio. Lo scopo della pianificazione è proprio quello di evitare sia sovra che sottostime che possono risolversi poi nel perdere una commessa (prezzo stimato troppo alto) o avere dei costi troppo alti (prezzo stimato basso).

Sottolinea Falco: “A dire il vero, grazie all’utilizzo di AutoForm abbiamo ampliato la gamma di pezzi che siamo in grado di produrre che, di conseguenza, ci ha permesso di ampliare il nostro mercato. Il software ci ha supportato e ci supporta sempre nelle decisioni che prendiamo specialmente quando siamo di fronte a pezzi “particolari” sui quali abbiamo magari meno esperienza. In poche parole, grazie anche all’utilizzo di AutoForm oggi siamo in grado di produrre pezzi che altrimenti non avremmo potuto realizzare in tempi così brevi”. Terminata la “fattibilità” e acquisita la commessa inizia la fase di ingegnerizzazione dello stampo, che non parte da “zero” ma che continua da ciò che era stato già fatto, aggiungendo tutti i parametri e le geometrie degli utensili necessari alla costruzione dello stampo. Come ha spiegato Sergio Siragusa, Senior Designer in FARA Stampi: “la possibilità offerta da AutoForm di importare e sostituire facilmente le geometrie dei tool ogni volta che c’è bisogno, ci permette di disegnare e validare le superfici degli utensili per singola stazione, se necessario. Per validare il processo è possibile simulare (e quindi disegnare) anche poche stazioni per volta, nel senso che non è necessario creare tutti gli utensili e simulare il tutto per poi scoprire che il processo stesso non funziona come previsto, dovendo ripartire dall’inizio. Dedicando il giusto tempo alla fase di disegno, validiamo le superfici degli utensili man mano che vengono generate, perché sappiamo che per le modifiche, e quindi per la relativa sostituzione per la validazione, non occorre spendere così tanto tempo”.

Eventuali modifiche/aggiustamenti sono applicabili direttamente sulla prova-stampi

La fase di ingegnerizzazione del processo e del disegno degli utensili (in ambiente CAD) delle varie stazioni procedono praticamente in parallelo. Ciò consente all’utente di valutare e conseguentemente validare diverse soluzioni in breve tempo ed essere sicuri che il tutto, alla fine, funzioni come previsto. Poche modifiche/aggiustamenti che non richiedono alcuna nuova validazione in ambiente virtuale (simulazione) possono essere applicate direttamente in prova-stampi. Riprende Elio Falco: “Simulare il processo con un calcolo incrementale significa simulare con precisione il movimento degli utensili e determinare possibili interferenze tra gli stessi. Ad esempio, durante la simulazione della staffa radiatore, ci siamo resi conto che un utensile che avrebbe dovuto piegare il pezzo in una determinata stazione, in realtà entrava in collisione con la bretella prima di entrare in contatto con il pezzo stesso. Per non modificare il piano metodo abbiamo introdotto nella stazione precedente un utensile che piegava la bretella in modo da eliminare l’interferenza con l’utensile alla stazione successiva. Senza questo “semplice” ma accurato controllo ci saremmo accorti del problema direttamente in prova-stampi (non c’è bisogno di spiegare a che tipo di problema saremmo andati incontro e con quali costi e perdite di tempo)”.

Una volta conclusa l’ingegneria, tutte le geometrie sono pronte per la fresatura. “In FARA siamo in grado di fresare esattamente le geometrie validate con AutoForm, affidandoci al 100% ai risultati forniti dal software e fresando di conseguenza. Questo è il momento in cui si è ripagati di tutto lo sforzo fatto in fase di ingegneria, ed è qui dove sappiano di risparmiare effettivamente tempi e costi”, prosegue Falco.“Da quando AutoForm è stato introdotto nel nostro processo di ingegnerizzazione di ogni singolo pezzo (in passato davamo in outsourcing l’ingegneria degli elementi più complicati), abbiamo visto diminuire di circa il 30% il numero totale di ore necessarie alla progettazione e costruzione degli stampi (dall’acquisizione della commessa al rilascio dello stampo, quindi alla produzione), mentre per la sola prova-stampi il numero di iterazioni è diminuito di circa il 50%. Se prima occorrevano cinque o sei cicli di messa a punto oggi ne impieghiamo due, massimo tre, durante i quali facciamo solo piccoli aggiustamenti (poche fresature che in ogni caso vengono sempre eseguite su macchine a CNC e mai manualmente) prima di rilasciare lo stampo perfettamente funzionante”. Una delle immagini pubblicate in queste pagine schematizza e riassume l’intero processo adottato da FARA Stampi. Le iterazioni effettuate durante il “Processo di Validazione Virtuale” riducono drasticamente le possibilità di avere grossi problemi una volta in prova-stampi che potrebbero portare a una re-ingegnerizzazione della striscia che comporta una nuova fresatura degli utensili. Le iterazioni in prova-stampi sono limitate e utilizzate solo per piccoli aggiustamenti che in FARA, come ha spiegato Elio Falco, sono sempre effettuate tramite macchine utensili a controllo numerico. Ciò significa che le modifiche vengono prima riportate in CAD e successivamente trasferite nel percorso di fresatura tramite sistemi CAM. Seguendo questo processo, il numero totale di ore necessario per il rilascio dello stampo destinato alla produzione di massa si è drasticamente ridotto se paragonato a un processo che non prevede simulazioni. Il grafico pubblicato in questo articolo mostra il punto di “breakeven” dei due processi. I dati sono chiari: a un maggior numero di ore impiegate in ingegneria (simulazione) corrisponde un minor numero di ore impiegate per le operazioni di fresatura e non solo (nelle ore di fresatura sono incluse anche quelle impiegate per gli aggiustamenti della prova-stampi).

I dati di simulazione sono molto vicini a quelli reali

La riduzione del numero di cicli della prova-stampi è direttamente riconducibile alla precisione dei risultati forniti dalla simulazione. Viene dunque spontaneo chiedersi quanto i risultati forniti da AutoForm siano simili a ciò che si ottiene nella realtà. Abbiamo girato il quesito a Elio Falco che ha così risposto: “Come già accennato in precedenza, i risultati forniti da AutoForm sono davvero vicini a quelli reali. Siamo comunque consapevoli che, per vari motivi, non è facile avere una corrispondenza del 100%. Per prima cosa, l’input dei dati non replica esattamente al 100% ciò che avviene nella realtà. Si pensi, ad esempio, alle proprietà del materiale. Noi chiediamo ai nostri fornitori il materiale con caratteristiche che rientrino in determinati range; il materiale è testato in accettazione. In simulazione cerchiamo sempre di considerare il caso peggiore dal punto di vista del ritorno elastico (springback), quindi usiamo i valori limite superiori di carico di snervamento e rottura. Può accadere invece che nella realtà il materiale abbia proprietà vicine al limite inferiore (della specifica) e questo, in combinazione con la forma del pezzo, potrebbe causare delle rotture nella realtà non previste dalla simulazione. Fortunatamente non ci è capitato di affrontare spesso questo problema, ma occorre tener presente che potrebbe presentarsi. Un altro aspetto importante in cui si riflette la differenza di materiale sono le rifile (linee di taglio); al primo tentativo potremmo essere fuori tolleranza, ma siamo comunque davvero vicini alla realtà, tanto che bastano solo piccoli accorgimenti per portare il pezzo in tolleranza”.

Una partnership di lunga data destinata a durare nel tempo

A legare FARA Stampi ad AutoForm è sia una relazione lunga e consolidata che dura da oltre dieci anni sia una serie di progetti comuni portati a termine con successo. Per concludere, abbiamo chiesto a Elio Falco come pensa continuerà questa partnership tra le due società: “Lavoriamo duramente per incrementare il nostro giro di affari e per affermarci sempre più su un mercato che comunque è strettamente legato all’industria dell’automobile. Quanto più il nostro business aumenta tanto più AutoForm (sia come prodotto software che come supporto tecnico) diventa importante per la nostra realtà. Indipendentemente da ciò che accadrà, posso sicuramente affermare che AutoForm è parte integrante di FARA, fa parte del DNA di questa azienda, e ne farà sicuramente parte fino a quando la società sarà sul mercato”.

Dello stesso avviso è anche Claudio Rodighiero, General Manager di AutoForm Engineering Italy: “Sono molto contento della collaborazione con FARA durante tutti questi anni e sono orgoglioso del fatto che il nostro prodotto e il nostro supporto abbia contribuito al successo dell’azienda. Continueremo a lavorare con questa società con l’obiettivo di migliorare sempre più il nostro prodotto così come la nostra attività di supporto tecnico. L’obiettivo è quello di continuare a fornire loro strumenti che li aiutino a raggiungere i propri traguardi”.