Quanti vantaggi con il laser

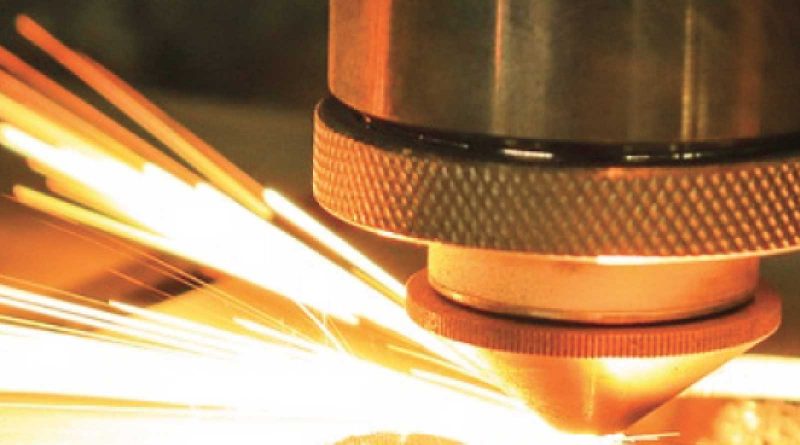

Si sente spesso dire che il “laser” sia ormai una commodity e che la partita dell’efficienza di processo si giochi più a valle del taglio, in piegatura per esempio. Lo stesso – devo fare outing – ne sono piuttosto convinto poiché è un concetto in cui mi sono imbattuto nel corso delle mie visite in azienda e che ho più volte espresso nei miei articoli.

Il caso congiunto di Blowtherm e Padovalamiere, racconta però di come la scelta del laser giusto sia ancora una decisione strategica non così scontata e facile come invece può, a volte, sembrare.

Blowtherm e Padovalamiere sono parte integrante di una stessa holding, il Gruppo Gemap. Blowtherm progetta e produce cabine forno di verniciatura per la carrozzeria, cabine di verniciatura industriali e caldaie per il settore del riscaldamento civile e industriale. Padovalamiere è invece una realtà dedita alla lavorazione della lamiera conto terzi, cosa che, finora, ha fatto prevalentemente per Blowtherm e le altre aziende del gruppo. Da circa un anno, però, qualcosa è cambiato; Padovalamiere ha iniziato ad affacciarsi sul mondo del “terzismo” puro in virtù di una nuova potenzialità produttiva, diretta conseguenza delle scelte tecnologiche compiute in ottica Industria 4.0. La decisione di investire in un sistema di taglio laser L3 6020 da 3 kW con campo di lavoro 2.032 x 6.096 mm e magazzino LTWC e successivamente in una pannellatrice P4lean-3816, entrambi di Salvagnini, ha rivoluzionato il suo modo di lavorare proiettandola, di fatto, in una nuova avventura. Un racconto assolutamente interessante che testimonia come la volontà e il coraggio di cambiare, se assecondati e accompagnati da scelte anche coraggiose, ma oculate, ponderate e consapevoli, possano innescare una serie notevole di benefici, alcuni calcolati, altri imprevedibili.

Il bello di riscoprirsi “terzisti” puri

Iniziamo quindi questo racconto che parte da una scelta ben precisa: investire in un sistema di taglio laser in fibra “fuori formato” per rispondere ad alcune precise necessità di Blowtherm, come spiega Marco Pivato, direttore di produzione dell’azienda: “L’acquisto del laser è conseguente alla necessità di arrivare ad avere una maggiore flessibilità produttiva, dei tempi di risposta più brevi e soprattutto, una precisione di esecuzione maggiore sui numerosi particolari lunghi che costituisco le nostre cabine. Circa il 95% dei nostri pezzi sono fuori formato pensando a un tradizionale campo di lavoro di 3.000 x 1.500 mm; le strutture delle nostre cabine vanno dai 5 agli 8 m di larghezza. Abbiamo quindi deciso di orientarci su un sistema di taglio di queste dimensioni perché sulle punzonatrici, con la necessità di dover riposizionare il materiale, non riuscivamo ad avere delle tolleranze accettabili sui pezzi lunghi 6 m”. In precedenza, Padovalamiere non disponeva di un sistema laser poiché tutto ruotava attorno ad alcune punzonatrici e a una linea automatica di punzonatura Salvagnini S4 con campo di lavoro 4.064×1.524 mm che, se pur innovativa ed efficiente, non era sufficiente a rispondere, da sola, alla domanda produttiva che Blowtherm poneva a Padovalamiere.

“Il taglio laser ha permesso di modificare il nostro modo di lavorare e di cambiare l’ottica con cui approcciavamo la produzione” racconta Massimiliano Targa, amministratore unico di Padovalamiere. “Ha portato flessibilità, eliminato alcuni vincoli produttivi cui eravamo sottoposti in precedenza (permettendo, di conseguenza, di andare a cambiare anche altri processi di lavorazione a valle del taglio) e abbattuto i tempi morti ai cambi di produzione poiché Il software di programmazione Salvagnini consente all’operatore di fare i nesting in modo molto più veloce rispetto alla punzonatura. Questo ci ha resi estremamente più rapidi e flessibili nei cambi di produzione, al punto che abbiamo potuto accantonare le punzonatrici tradizionali, a eccezione della S4” afferma ancora Targa. “Gli obiettivi prefissati erano dunque flessibilità, velocità e precisione nell’esecuzione dei particolari lunghi e posso dire con assoluta certezza che, dopo circa un anno di utilizzo, sono stati tutti pienamente centrati. Anzi, siamo addirittura andati oltre poiché la potenzialità e l’efficienza di lavorazione del laser sono tali da consentirci di rispondere in modo adeguato sia alle necessità produttive di Blowtherm che a quelle frenetiche che caratterizzano il mercato della lavorazione lamiera conto terzi”.

“In precedenza, con le sole ore produttive assicurate da Blowtherm, Padovalamiere era oberata di lavoro e non aveva, anche volendo, modo di approcciare altri ambiti e settori” aggiunge nuovamente Pivato che prosegue: “Oggi la situazione e ben diversa e di fatto Padovalamiere ha iniziato a raccogliere consensi anche al di fuori delle azienda del Gruppo”.

Dai coils alla lamiera; un altro bel vantaggio

Abbiamo parlato di una scelta lungimirante dalle molteplici sfaccettature, alcune dei quali inizialmente sottovalutate o inaspettate, almeno nell’entità. Mi riferisco al poter via via abbandonare alcuni vincoli finora considerati passaggi obbligati dell’iter produttivo come, per esempio, il dover lavorare con dei formati lamiera tagliati “a misura” da coil con una linea di spianatura e taglio installata in Padovalamiere. L’idea era infatti quella di avere un’economicità maggiore rispetto al lavorare con i fogli di lamiera spianata standard poiché i formati erano cesoiati alla misura del pezzo che doveva essere punzonato e questo anche per agevolare il lavoro degli operatori alle punzonatrici nella manipolazione del materiale stesso.

“Per essere sinceri, è dal 2004, quando abbiamo installato la linea S4 che personalmente peroro e lamento la necessità di modificare questo tipo di impostazione” spiega Targa. “Quando però si ha solo il 30% della produzione che potrebbe essere gestito in modo differente, diventa difficile andare a giustificare un cambio di rotta così importante. Oggi invece, avendo scelto un’altra strada tecnologica per le ragioni che abbiamo visto, ci siamo finalmente trovati nella condizione di poter abbandonare quasi definitivamente i coils a tutto vantaggio della lamiera spianata di qualità (per quanto il formato 2 x 6 m non sia poi così usuale e diffuso) con il non trascurabile vantaggio di aver anche ridotto lo sfido di taglio e quindi gli sprechi. I benefici sono stati enormi, basti dire che la stessa S4 è passata dal lavorare 3.000 ore l’anno a quasi 4.000 ore lavorate solamente negli ultimi cinque mesi questo perché iniziando a lavorare con dei formati precisi e di qualità siamo finalmente riusciti a sfruttarne al meglio la reale capacità produttiva”.

“Grazie ai macchinari Salvagnini – aggiunge Marco Pivato – abbiamo ormai sposato a pieno la lamiera spianata e cesoiata di qualunque tipo essa sia (acciaio, alluminata, zincata e preverniciata bianca) con innegabili vantaggi dal punto di vista della logistica interna, economici e della precisione finale dei componenti che sempre più spesso vengono ormai saldati in automatico. La precisione del foglio viene oggi mantenuta durante tutte le fasi di lavorazione e si ripercuote positivamente sulla qualità finale dei pezzi”.

Liberata la fantasia in fase di progettazione del prodotto

“Un altro aspetto importante da mettere in evidenza riguarda la progettazione del nostro prodotto” prosegue Pivato. “L’acquisto del laser e della pannellatrice ha, di fatto, liberato la “fantasia” dei progettisti Blowtherm che hanno finalmente potuto ripensare e ottimizzare gran parte dei progetti e degli oggetti in lamiera in essi integrati alla luce delle possibilità offerte dalle nuove macchine, senza più dover fare conto dei vincoli e delle restrizioni imposte dall’obsolescenza delle macchine in officina. Oggi, invece, hanno la possibilità di creare e progettare pensando alle infinite possibilità offerte dal laser ma anche dalla pannellatrice, con cui è per esempio possibile pensare a degli incastri che possano eliminare la necessità di realizzare dei fissaggi supplementari andando così a efficientare l’intero ciclo produttivo che risulta essere più breve e rapido. Anche dal punto di vista della progettazione il laser ha quindi portato dei benefici innegabili, ulteriormente accresciuti dalla funzionalità della pannellatrice P4lean”.

Un flusso continuo di materiali, da e per il magazzino

In tutto questo racconto, un elemento è stato dato quasi per scontato, ovvero la presenza del magazzino LTWC abbinato al laser, scelta non così banale e, soprattutto, ancora una volta vincente come spiega appunto Targa. “Il magazzino è stato installato in un secondo momento rispetto al sistema di taglio L3 che, per alcuni mesi, abbiamo caricato e scaricato manualmente. E nonostante ci fossimo comunque resi conto di quanto il laser avrebbe cambiato il nostro modo di lavorare, l’installazione del magazzino ha fatto la vera differenza in termini di efficienza, soprattutto nell’ottica dei cambi di produzione. La produttività della macchina è aumentata in modo esponenziale e senza il presidio dell’operatore che nel frattempo può dedicarsi ad altro. Anche questo è un bel modo di fare efficienza”.

Il magazzino LTWC è il risultato della sinergia tra Salvagnini e Padovalamiere come raccontano Massimiliano Targa e Luca Paganotto, Responsabile Vendite Italia di Salvagnini. “Il magazzino è frutto di un’analisi molto attenta fatta sul tempo ciclo dell’intero sistema – racconta Targa – poiché per essere efficienti non doveva essere più lungo di 4 min a ogni cambio di produzione poiché sarebbe stato illogico investire in un automatismo del genere e correre in fase di taglio per poi doversi fermare ad aspettare l’automazione”.

“Padovalamiere ha fortemente voluto questa macchina e quindi ci ha spinto a sviluppare un sistema del genere” spiega Paganotto di Salvagnini. “L3 è una macchina conosciuta e piuttosto diffusa nel canonico formato di 3.000 x 1.500 m oppure 4.000 x 1.500 mm. È stata poi sviluppata la versione 4 x 2 m e infine questa 6 x 2 m che, parlando di questa macchina specifica, è il secondo esemplare che installiamo in Italia. La scelta di abbinarla al magazzino è stata sicuramente strategica perché il connubio, tra sistema, cambio pallet e torre dà vita a un automatismo in grado di garantire un flusso continuo ed efficiente di materiali (ancora da processare) e semilavorati di taglio destinati alle altre fasi di lavorazione secondo i principi ispiratori della smart manufacturing. LTWC è dunque una sorta di alimentatore multilivello che, nonostante le dimensioni ragguardevoli, raccoglie, integra e sintetizza al meglio tutte le peculiarità e le soluzioni tecniche dei modelli più piccoli della gamma Salvagnini dando, di conseguenze, le medesime garanzie di funzionamento e affidabilità”.

Una pannellatrice al servizio di un flusso di lavoro “snello”

Il racconto, a questo punto, parla di una seconda scelta fatta come naturale conseguenza della prima. Una volta ottenuti dei particolati gradi finalmente precisi, è stato, infatti, facile per Blowtherm e Padovalamiere iniziare a pensare a una soluzione, a valle del taglio, che mettesse a frutto questa precisione nell’interesse della qualità finale dei pezzi piegati. La scelta, come visto, è ricaduta su un’altra soluzione tutt’altro che banale e scontata, la pannellatrice P4lean, macchina capace di cancellare gli scetticismi iniziali come ci racconta nuovamente Marco Pivato.

“In sede di valutazione dell’acquisto, i numeri suggerivano un altro tipo di macchinario poiché l’analisi fatta aveva erroneamente preso in considerazione solo le pannellature di grandi dimensioni. Oggi però, la pannellatrice Salvagnini, è una macchina assolutamente versatile e flessibile, capace di andare a erodere terreno alle presse piegatrici tradizionali dal punto di vista della fattibilità dei pezzi piegabili. Abbiamo quindi iniziato a considerarla in un altro modo, andando a valutare anche la flessibilità che ci avrebbe garantito non solo in piegatura, ma anche come lavorazioni accessorie che avremmo potuto fare direttamente a bordo macchina”.

“Mi spiego meglio: in sede di acquisto mi ha colpito subito il nome, P4lean, dove lean sta per snello. Ho quindi ripensato alla cosa prendendo in considerazione il fatto che con questa macchina saremmo riusciti a snellire tutti quelli che sono i processi a valle della piegatura. Uno dei ragionamenti fatti, è stato quindi quello di pensare come accorpare più lavorazioni possibili una volta piegato il pezzo e creare delle postazioni di montaggio e imballaggio direttamente sulla macchina. In questo modo, una volta che il pezzo è piegato, questo viene imballato e spedito a magazzino finito. In realtà, è quello che eseguivamo già sulla nostra pannellatrice Salvagnini P4-2512, con la differenza che sulla nuova P4 abbiamo la possibilità di realizzare particolari di dimensioni più grandi ma anche con scatolati più alti. La P4lean assicura più flessibilità su tutta la gamma dei prodotti Blowtherm; infatti, oggi non pieghiamo solo le pannellature delle cabine, ma anche molte parti e particolari “secondari” che vanno nei nostri impianti”.