Tubi e profili sono saldati al laser

TUBE, una delle più importanti fiere dell’industria del tubo e delle sue lavorazioni è stata posticipata dal 7 all’11 dicembre a Düsseldorf per via della pandemia da coronavirus. Coherent/ROFIN ne sarà protagonista in quanto presenterà il proprio stato dell’arte in fatto di saldatura laser di tubi e profili.

di Federico Distante

Grazie all’ampia gamma di sorgenti e al proprio know how tecnologico, Coherent si candida come partner per numerose applicazioni laser tra cui la saldatura di tubi e profili. Ogni giorno chilometri e chilometri di questi elementi prodotti per le più svariate applicazioni, per scambiatori di calore, piuttosto che per linee di trasporto subacquee, sono ottenuti con i laser Coherent/ROFIN, tra cui spicca una delle soluzioni più innovative, ovvero il Profile Welding System o PWS.

La qualità di saldatura è molto elevata

Il Profile Welding System rappresenta lo stato dell’arte Coherent per la saldatura di tubi e profili. Il PWS è equipaggiato con un sensore di processo integrato per la rilevazione e l’inseguimento del gap. Il sensore di saldatura, tramite il sistema di controllo integrato, corregge automaticamente la posizione della saldatura. Il feedback in tempo reale di quest’ultima, combinato con attuatori lineari veloci e precisi, assicurano la più alta qualità di produzione grazie alla precisione di posizionamento micrometrica del fascio laser rispetto al gap a velocità di saldatura fino a 60 m/min. Tramite il pannello operatore si possono impostare e monitorare facilmente tutti i parametri del sistema come, ad esempio, la potenza del laser, lo spostamento degli assi, la posizione del gap. Le caratteristiche dei nuovi assi mororizzati X, Y e Z assicurano un funzionamento user-friendly e, a seconda dalla richiesta del cliente, il collegamento con database del prodotto.

L’integrazione di un sistema di ispezione del cordone è un’opzione molto interessante che arricchisce ulteriormente il sistema PWS. Le interfaccia standard permettono una facile integrazione anche nei sistemi già esistenti. Il PWS necessita di un basso livello manutentivo essendo insensibile a olio, sporcizia, umidità e disturbi elettrici, consentendone l’utilizzo negli ambienti industriali più difficili.

Laser CO2 o in fibra?

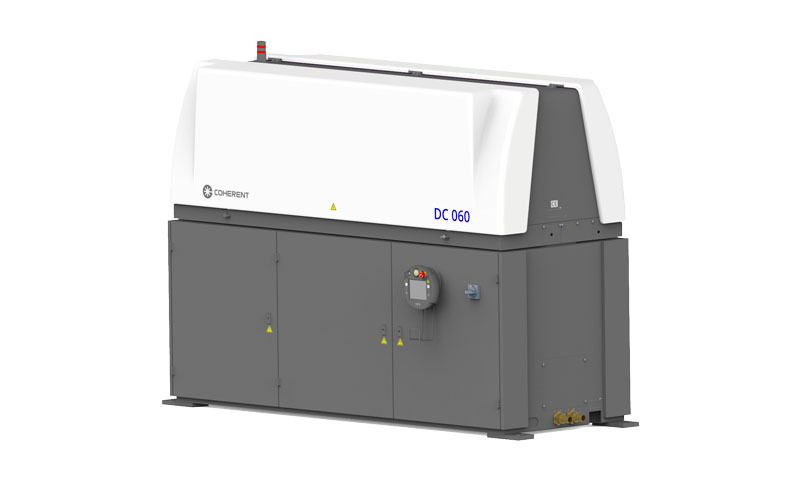

Il sistema PWS può lavorare sia con i laser CO2 della serie DC che con i laser in fibra della serie HighLight™ FL, anche in questo caso la discriminante nella scelta è l’applicazione specifica del cliente. La tecnologia laser CO2 è, al momento, quella maggiormente indicata nei casi in cui la qualità della saldatura è uno dei requisti di massima importanza del processo. Tuttavia, recenti sviluppi hanno mostrato che risultati dello stesso livello possono essere raggiunti anche con il laser in fibra HighLight ottenendo il TOP delle prestazioni dal punto di vista della qualità del processo, dell’affidabilità e della produttività; il tutto con un maggior rendimento energetico.

Inoltre i laser in fibra offrono dei vantaggi di processo con materiali non ferrosi come, per esempio, tubi in materiale composito o tubi sottili in acciaio.