I robot e la rivoluzione imposta dal Covid-19, Parte I

Il 21 maggio scorso, durante la Live Streaming organizzata sui nostri canali social, sono intervenuti alcuni player del settore della robotica italiana, che hanno portato le loro riflessioni sul futuro del comparto, su come si sta trasformando dopo questo momento storico e, in particolare, come può aiutare le aziende e le persone in generale a migliorare le proprie condizioni di vita e lavoro, soprattutto alla luce di quella che è stata definita “nuova normalità” che ci attende alla fine dell’emergenza sanitaria. Sono intervenuti: Domenico Appendino Presidente di SIRI, Oscar Ferrato di ABB, Paolo Vaniglia di KUKA, Elisa Vigliani e Marta Barbero di COMAU.

di Fabrizio Garnero e Rossana Pasian

Le scelte del presente segneranno il futuro sociale ed economico dell’Italia, in cui la sostenibilità deve essere un asse portante. In questo senso, la ripresa dall’emergenza coronavirus è una sfida complessa, che porta con sé delle ovvie difficoltà, ma allo stesso tempo rappresenta una grande opportunità per costruire un futuro migliore basato su nuovi paradigmi industriali. Si sta, infatti, delineando uno scenario in cui la robotica può esprimere tutto il suo potenziale e mantenere quelle “promesse tecnologiche” insite nella propria definizione.

Il 21 maggio abbiamo organizzato una live social per parlare di robotica e della rivoluzione che il Covid-19 ha portato al settore. Questo incontro virtuale ha visto la partecipazione di alcuni esperti del settore: Domenico Appendino, Presidente SIRI, Associazione Italiana Robotica e Automazione; Oscar Ferrato, Responsabile Cobot Competence Center di ABB; Paolo Vaniglia, Field Application Engineer di Kuka; Elisa Vigliani e Marta Barbero, rispettivamente Product Marketing Manager e Product Manager per i sistemi AGV di COMAU. A loro abbiamo fatto alcune domande su come secondo loro sarà il futuro della robotica post-emergenza, e chiesto loro quali scenari si svilupperanno nei prossimi tempi.

Domenico Appendino, quale ruolo può avere la robotica nei nuovi asset organizzativi che si stanno delineando per dare a questa fase di ripresa un orientamento lungimirante e sostenibile?

I robot sono sempre stati utili all’uomo, anche e soprattutto per la sua salute lavorativa. Da quando sono entrati nelle fabbriche, hanno infatti sempre avuto come scopo non soltanto quello di migliorare la produttività e aumentare l’economicità di certi processi industriali, ma anche quello di aiutare l’uomo a non fare dei lavori pesanti, come per esempio tirar fuori dalle presse pezzi incandescenti o evitare l’inalazione di gas tossici durante la saldatura di certi materiali. Quindi il robot entra nell’industria sempre con un duplice aspetto, uno di natura prettamente economica e un altro legato alle condizioni di lavoro della persona. Questo “aiuto” all’uomo è insito in tutta l’automazione, ma è il robot che meglio si inserisce come un vero e proprio supporto, poiché essendo flessibile e avvicinandosi di più alle persone può svolgere diverse mansioni, anche in applicazioni dove l’automazione tradizionale meno versatile non poteva entrare. Tutta la storia della robotica industriale è stata al servizio dell’umano, contribuendo a “eliminare” delle mansioni molto pesanti, difficoltose e pericolose, e consentendo allo stesso tempo all’uomo di concentrarsi su altre attività più creative ed “elevate”; in questo modo si sono creati posti di lavoro più qualificati e con una soddisfazione maggiore dell’operatore.

Se ci focalizziamo sul tema della sicurezza in fabbrica, entrano in gioco diversi attori e fattori del mondo della robotica. I robot tradizionali, rigidi e molto veloci, lavorano separati dall’uomo con protezioni meccaniche, cosa che permette di realizzare isole o porzioni di fabbrica quasi completamente automatiche, dei Flexible Manufacturing System. Questi rappresentano un approccio alla sicurezza particolarmente indicato al momento storico-pandemico che stiamo vivendo, perché si instaura un rapporto umano-automazione, andando così a evitare un possibile contagio da uomo a uomo.

Con i recenti robot collaborativi, che sono invece “morbidi”, più rallentati e che possono avvicinarsi all’umano dando la possibilità di creare degli spazi vicino all’operatore, il concetto di sicurezza come distanziamento si evolve in maniera incredibile. Azioni che prima richiedevano la vicinanza di più soggetti umani, perché era indispensabile una collaborazione tra operatori, possono essere divise tra uomo e robot, di conseguenza si possono concepire delle isole assolutamente sicure, perché popolate da una sola persona insieme al cobot e ai suoi automatismi. Se poi in queste celle il carico e lo scarico è effettuato da degli AGV, e quindi di nuovo il contatto è tra un uomo e un automatismo di trasporto, tutta la fabbrica può essere senza problemi e completamente in linea con delle regole di sicurezza che devono garantire una distanza sufficiente tra vari operatori umani.

Una fabbrica automatizzata diventa una fabbrica sicura senza rischi di contagi, quindi molto resiliente a una situazione di pandemia. Ciò consente di dare un grande valore all’automazione. Si apre perciò un mondo di applicazioni molto più ampio. Non soltanto la fabbrica, ma anche attività di diversa natura, per esempio ospedali come si è visto in queste settimane di emergenza, possono avere un grosso aiuto dai robot e dall’automazione di questo tipo. La robotica tradizionale resterà ancora protagonista, ma si vedrà un’importanza crescente di quella che possiamo definire “nuova robotica”, cioè quella di servizio, di mobilità e di collaborazione.

Nelle ultime settimane si parla tanto, infatti, di due determinare tipologie di macchine, dei robot mobili e dei robot collaborativi. Oscar Ferrato, sono realmente i cobot l’elemento centrale attorno cui ripensare i nuovi assetti produttivi all’interno delle fabbriche?

La robotica in generale dà sicuramente una mano in questa fase. Quella tradizionale continua un po’ a farla da padrone, soprattutto per quanto riguarda le produzioni di massa e dove c’è un’alta richiesta di produttività; la robotica collaborativa, dal canto suo, ha alcune caratteristiche peculiari che permettono soprattutto facilità di utilizzo, che in condizioni di urgenza come ci possono essere in questo momento permettono la loro applicazione in maniera più semplice rispetto a quelli tradizionali.

La sicurezza è, come diceva anche Domenico Appendino, uno dei punti principali. La normativa sulla robotica collaborativa permette appunto di interagire tra operatore e robot in maniera flessibile. Ciò si può coniugare in due “macroaree”: la robotica collaborativa dove io ho un’applicazione collaborativa continuativa, quindi l’operatore è sempre vicino al robot; oppure un’applicazione collaborativa sporadica, quindi l’interazione tra robot e operatore avviene solo in fasi ben precise del processo. Per quanto riguarda la robotica collaborativa continuativa, per esempio, il cobot YuMi di ABB a un braccio o due braccia può lavorare anche alla massima velocità senza far male all’operatore, perché le forze sprigionate sono limitate, e questo permette di sviluppare applicazioni dove si va a interagire ad alto livello. Un’azienda in Veneto ha, per esempio, scelto di utilizzare uno YuMi single-arm per rivoluzionare la propria linea di assemblaggio, dove fino a poco tempo fa c’erano degli operatori uno a fianco all’altro a lavorare; sono state ribilanciate le loro attività, e agli operatori umani sono stati intervallati con i robot. In questo modo la produttività è aumentata e si è raggiunto anche lo scopo di distanziamento sociale, e l’azienda ha potuto riprendere a lavorare. Oppure, in ambito medico, il Politecnico di Milano al momento sta sviluppando un progetto in cui si utilizza YuMi per aiutare i medici nella fase di preparazione delle basette per il test sierologico: il robot con “in mano” le pipette da laboratorio medico va a prelevare degli agenti, va a posizionarli nelle varie basette che poi i dottori utilizzare per fare i test sierologici. Ciò è stato possibile perché questa tipologia di robot può essere spostata e appoggiata su un banco, senza particolari esigenze.

Per quanto riguarda la gamma di applicazioni collaborative sporadiche, il robot mi permette di lavorare in modalità collaborativa, ma con delle accortezze in più, perché generalmente trasportano un peso più alto, si ha perciò la necessità di lavorare a più basse velocità quando una persona è vicina. Questo è il caso, per esempio, degli RB1200, dove il robot lavora alle massime velocità quando la persona è lontana, mentre quando questa si avvicina, e un sensore di sicurezza di accorge che la distanza è diminuita, il robot rallenta. È stato utilizzato da un’azienda italiana per l’assemblaggio delle mascherine in silicone, dove c’è una fase in cui bisogna fare una certa forza per inserire i componenti nel frontale in silicone, compito del robot, e successivamente una fase in cui il semilavorato viene passato all’operatore che inserisce le membrane, in quanto oggetti più delicati; in questo caso la collaborazione sporadica tra robot e operatore ha portato a costruire una linea di assemblaggio delle mascherine efficiente e veloce. Qui, forse, più che di robotica collaborativa, si può addirittura parlare di applicazione collaborativa.

Paolo Vaniglia, qual è l’habitat naturale per un cobot? Pensando al tessuto industriale italiano fatto per lo più da PMI, i cobot sono una potenziale soluzione per ogni realtà produttiva o esiste un identikit più o meno preciso del contesto industriale dove la robotica collaborativa può portare i maggiori vantaggi?

Questo è un argomento abbastanza comune che ci chiedono tantissimi clienti, sia storici sia nuovi, sia piccoli che medi, e che approcciano queste nuove tecnologie. La robotica collaborativa, al momento, rappresenta solo una nicchia del mercato della robotica industriale; è destinata sicuramente a crescere in fretta, ma non è ancora esplosa in tutta la sua potenzialità.

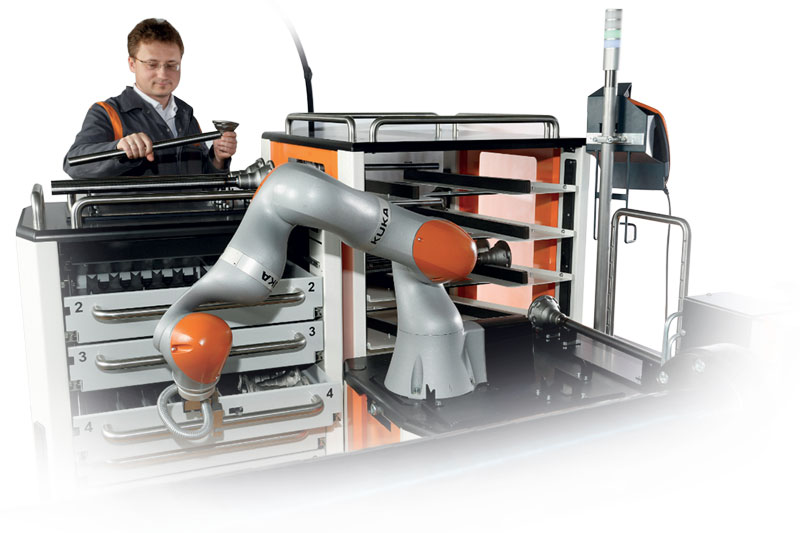

Certamente la robotica collaborativa è vista come un elemento chiave per la digitalizzazione della produzione. Ma cosa potrebbe spingere una PMI ad acquistare un robot collaborativo? Alcuni vantaggi sono già stati detti da Domenico Appendino e Oscar Ferrato: è progettato per stare accanto alle persone, al contrario dei robot industriali tradizionali che restano dentro delle “gabbie” e l’operatore deve premere una serie di consensi per entrarvi. Quindi ci sono dei superamenti delle barriere dell’automazione classica e lo spazio fisico necessario viene ridotto: l’assenza delle barriere di protezione porta con sé un risparmio e ritorni di investimento più alti e più rapidi. Inoltre, gli strumenti di sicurezza tendenzialmente si trovano bordo, come per il cobot KUKA LBR che ha integrati tutti i sistemi di sicurezza certificati, altri invece hanno cover safe per rilevare eventuali impatti con cose o persone; anche la programmazione del robot viene facilitata grazie a questi oggetti. Quindi una PMI può essere attratta anche dal fatto che il suo personale riesce a imparare più velocemente a modificare dei programmi fatti da altri; cosa molto più agevole rispetto al passato. I cobot sono strumenti leggeri, che possono essere presi e spostati a seconda delle condizioni che cambiano nel tempo, per esempio dal lunedì al mercoledì si fanno lavorare su una linea, dal giovedì al venerdì su un’altra. I robot LBR di KUKA si chiamano così proprio perché pesano al massimo 23 kg, quindi hanno la possibilità di essere sposati agevolmente.

Attualmente con questi cobot si può parlare di democratizzazione della robotica, ossia una robotica che non è più appannaggio dei grandi colossi industriali, ma una robotica che sia vicina alle PMI. Le aziende, soprattutto piccole, che hanno fatto della produzione manuale la propria cifra significativa, possono benissimo pensare di inserire dei cobot in qualche fase della loro produzione, sfruttando i vantaggi che portano con sé. Molte volte però nasce un paradosso: spesso il cobot viene inserito i contesti in cui è lontano dall’uomo, oppure l’uomo non si avvicina nemmeno durante le “applicazioni sporadiche”, o addirittura molte volte è chiuso dentro delle barriere. È necessaria una scolarizzazione sulla robotica collaborativa: bisogna formare gli studenti e le aziende su cosa significhi effettivamente questo tipo di robotica.

Come già si è accennato, più che di contesto collaborativo si deve parlare di applicazione collaborativa, perché esistono robot per qualsiasi cosa, esisteranno anche per applicazioni collaborative, dove l’operatore è sgravato dal punto di vista ergonomiche di alcune operazioni che sono scomodissime e allora si fanno fare al robot anche guidandolo, oppure si fa lavorare il robot in applicazioni di assemblaggio intelligente. Sono queste le caratteristiche che possono avvicinare una PMI in contesti di tipo applicativo. È necessaria quindi una scolarizzazione sulla robotica collaborativa.

Le cronache della fatidica Fase 1 ci hanno parlato anche di un uso diffuso della robotica mobile. Elisa Vigliani, può dirci di che mercato si tratta, ben sapendo che stiamo parlando di robot applicabili a contesti molto diversi tra loro?

La robotica mobile è in effetti trasversale a vari settori industriali, potenzialmente applicabile anche in ambito professionale e domestico, ed è sicuramente una tecnologia abilitante basata sulla flessibilità e sulla collaborazione con l’uomo. Quindi si può parlare di robotica mobile collaborativa, perché e inserita in un contesto di collaborazione con le persone. Per citare dei dati pubblicati dall’IFR, notiamo che negli ultimi anni la robotica mobile ha avuto una crescita importante sul mercato, nel 2018 sono state vendute circa 110.000 unità AGV, che sono la tecnologia cuore della robotica mobile e dei sistemi integrati di logistica; questo valore è particolarmente significativo perché copre il 40% delle unità robot cosiddetti di servizio, come esoscheletri e macchine medicali e militari. Questo significa che c’è una maggiore attenzione a questo tipo di tecnologia mobile in svariati settori.

Per quanto riguarda le applicazioni in ambito industriale sono tipicamente impiegati nell’handling e nella movimentazione di materiale da fine linea a magazzino, oppure come asservimento alle materie prime in stazioni di servizio, per non parlare di tutto l’e-commerce che ha avuto un boom negli ultimi anni e a maggior ragione negli ultimi mesi, perciò ha trascinato ulteriormente il mercato degli AGV e dei sistemi di logistica. In questo contesto la robotica mobile sta vivendo una crescita importante e in più che può essere vista come una risorsa effettiva contro la pandemia, quindi come un aiuto vero e proprio per gli operatori sanitari e per tutti coloro che hanno lavorato in questo periodo di Covid-19. In effetti tanti player industriali, centri di ricerca e università si stanno muovendo per dare una risposta su come in futuro la robotica mobile potrà essere d’aiuto per risolvere certe problematiche e affrontare in modo migliore i problemi e le pandemie.

Citando alcuni esempi applicativi, i robot mobili possono essere utilizzati nella disinfezione degli ambienti ospedalieri e non: si basano su tecnologie a raggi ultravioletti che disinfettano gli ambienti nel periodo notturno, oppure su sistemi di nebulizzazione di liquidi disinfettanti. Oltre a ridurre il contatto degli operatori sanitari con gli ambienti contaminati, e quindi ridurre il rischio di contagio, perché programmati e gestiti da remoto, consentono una pulizia uniforme e ripetibile degli ambienti. Possono essere anche utilizzati per la logistica in ambiente ospedaliero, per trasferire materiali farmaceutici e per lo smaltimento di rifiuti contaminati; questo significa una riduzione non solo del rischio di contatto con queste tipologie di materiali, ma anche un risparmio sull’utilizzo dei DPI, che abbiamo appurato essere risorse limitate, che dovrebbero essere indossati dagli operatori per compiere quelle azioni. Un altro esempio applicativo è quello della diagnostica, soprattutto nella fase del triage ospedaliero: invece di avere un operatore umano che controlla la temperatura e altri parametri, può esserci una soluzione automatica che monitora e raccoglie questi dati per poi lasciare agli operatori più tempo per la diagnosi e la cura del paziente. O, ancora, la possibilità di avere una soluzione robotica mobile che viaggia nelle stanze dei pazienti per aiutare a monitorare le condizioni dei pazienti, cosicché gli operatori sanitari possano dare una consulenza da remoto. Non è la stessa cosa che avere un’interazione umana, che in ambito sanitario è da preferire, ma certamente può essere un aiuto per gli operatori in casi di pandemia. Pensando a un ambito industriale, la robotica mobile può agevolare il rispetto del distanziamento tra gli operatori per preservare la sicurezza e collegare in modo più agevole una postazione di lavoro a un’altra.

La robotica mobile può davvero nel futuro dare una mano per migliorare e agevolare la vita di tutti, sia in ambito professionale che personale. Dopo questo quadro sulla robotica mobile, Marta Barbero, può raccontarci quali sono le tecnologie impiegate negli AGV e qual è il futuro di questi sistemi?

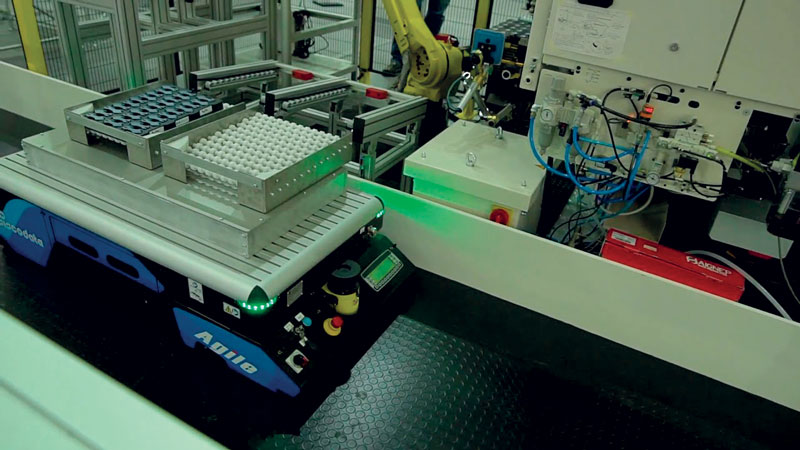

L’acronimo AGV sta per Automatic Guided Vehicle, quindi sono tutti quei veicoli a guida automatica in grado di navigare all’interno dell’ambiente circostante in maniera autonoma. Ne esistono di varie tipologie: AGV chart, che sono i classici compatti, della dimensione di una scatola, come la famiglia Agile di Comau, in grado di trasportare diverse tipologie di carico; AGV trigger, che sono invece adatti al traino, molto simili ai trenini che si possono trovare nei magazzini, che spesso sono dotati di vagoni a loro volta automatizzati se necessario; gli AGV forcolabili, forse la tipologia più famosa, che vanno a sostituire in tutto e per tutto l’attività di un muletto, e sono quindi in grado di prelevare pallet dal pavimento e posizionarli ad altezza anche elevate nei magazzini; infine, gli AMR, cioè tutti quei veicoli in grado di navigare facendo uso solo della sensoristica che hanno a bordo, come laser scanner e telecamere, riuscendo in questo modo a progettare le proprie traiettorie e muoversi in totale autonomia.

In ambito industriale è importante scegliere l’AGV più adatto alle applicazioni in cui serve. Innanzitutto, bisogna identificare qual è la tipologia di carico che dovrà trasportare, se pochi chilogrammi oppure tonnellate, e la loro grandezza, e soprattutto è importate definire quale deve essere la tipologia di navigazione, perché ogni ambiente è diverso, che sia esterno o interno, e anche come esso è configurato. La navigazione più utilizzata è quella “laser”, che si basa sui laser scanner a bordo macchina e sulle superfici riflettenti installate sulla pavimentazione. La navigazione magnetica è, invece, quella più tradizionale: vengono “iniettati” nel pavimento spot magnetici o fili magnetici che funzionano da rotaia per l’AGV che possiede la sensoristica necessaria a identificare campi magnetici. Infine, esiste la navigazione visiva, che si basa sulla misurazione fatta dalle telecamere a bordo dell’AGV e, con il supporto di QR code e barcode, in maniera del tutto libera riesce a navigare nell’ambiente.

Come dicevo, è fondamentale capire quali sono i parametri dell’ambiente in cui l’AGV andrà a operare, temperatura, dislivelli, disconnessioni, e capire quale interazione ci dev’essere con l’ambiente circostante perché i veicoli possono essere programmati per collaborare con tutto l’ambiente circostante, con smartphone, con operatori o con altri robot.

Perché una PMI dovrebbe iniziare a investire in questo tipo di tecnologia? Innanzitutto, è una tecnologia molto flessibile, non particolarmente complessa da programmare in ambienti diversi, e possono essere riconfigurati per attività diverse. C’è poi una componente legata ai costi, perché utilizzando gli AGV si possono sostituire o diminuire onerose attività di trasporto della merce all’interno dello stabilimento, oppure dei costi di inventario, perché un AGV può interfacciarsi col software. Si tratta, inoltre, di una tecnologia che rientra perfettamente nell’idea di Industria 4.0, perché sono in grado di interfacciarsi e connettersi con l’esterno, oltre a essere particolarmente efficienti: una volta caricata la batteria, gli AGV possono lavorare 24 ore su 24 e 7 giorni su 7 senza nessun problema.

Sono diversi i progetti e le sfide per il futuro che vedono come protagonista gli AGV. Tra i progetti, sta prendendo sempre più importanza quello della robotica collaborativa mobile, che prevede un AGV con sopra installato un cobot: a quel punto è anche possibile migliorare tutte le attività di pick & place, ridurre azioni ripetitive e gli spostamenti all’interno dell’azienda. Nuove sfide sono anche quelle legate alla robotica mobile nell’agricoltura: si stanno facendo sperimentazioni nella raccolta della frutta, nel diserbo dei campi e nella loro ispezione. Infine, la sfida forse più importante per questo periodo di pandemia è legata al delivery urbano, cioè l’utilizzo di AGV all’interno della città, evitando il traffico, e che portano la merce o il cibo a domicilio, eliminando il pericolo di contagio uomo-uomo.

Domenico Appendino, per concludere, può “tranquillizzare” i detrattori della robotica e spiegare che l’uomo è e resterà sempre al centro del mondo industriale, e che sta solo cambiando il suo modo di lavorare?

Da tutti gli studi effettuati è risultato innegabile che quando un robot “elimina” un lavoro ne crea contemporaneamente un numero maggiore e di qualità migliore per l’uomo, come ho accennato all’inizio. Ciò significa che i robot sono semplicemente un ingranaggio del progresso. L’uomo ha sempre fatto dei salti tecnologici perché voleva migliorare le proprie condizioni di vita, e l’ha fatto utilizzando solamente il proprio ingegno. Il quadro che abbiamo delineato, anche collegato a una sicurezza declinata in una maniera diversa e imprevista, cioè con il problema del contagio, cosa che non ci aspettavamo più nel mondo Occidentale, ci sta spingendo a utilizzare anche questo strumento per vivere meglio.

Se prendiamo i dati sui posti di lavoro che “muoiono” e dei robot installati in un paese, negli ultimi 5/6 anni sono curve che danno un andamento uniforme in tutti paesi, avanzati e non: dove aumenta il numero di installazioni robotiche diminuisce la disoccupazione. In momenti di grande trasformazione come questo, in cui ci sono evoluzioni tecnologiche così veloci, l’uomo può aver paura, ed è legittimo, ma non è lecito andare contro un processo che è assolutamente umano perché l’umanità, da quando esiste, vuole migliorare la propria esistenza. È fondamentale quindi la formazione giusta, sia dentro che fuori l’azienda, e in questo senso c’è un problema a livello globale di carenza di alfabetizzazione tecnologica.

Altro elemento imprescindibile è l’etica: l’uomo deve essere sempre al centro di tutto, e tutte le tecnologie che si vanno a sviluppare devono essere studiate per poter essere al servizio dell’uomo. Non esiste la tecnologia buona o cattiva, ma è il suo utilizzo che fa la differenza: è l’uomo che fa e usa la tecnologia ed è necessario farlo con principi etici. L’umanità continuerà il suo sviluppo tecnologico, è qualcosa di inarrestabile, ma è bene che si basi su un nuovo umanesimo, che mantenga le persone il punto focale dell’automazione, della robotica e della AI. SIRI, non appena sarà cessata l’emergenza Covid19, organizzerà un convegno proprio su questi temi.