I robot e la rivoluzione imposta dal COVID-19: la riflessione continua

Il futuro della robotica continua a far discutere, soprattutto in questo momento in cui l’emergenza si sta attenuando e le aziende stanno pensando alle nuove strategie tecnologiche che dovranno adottare nel futuro e alle sfide che dovranno essere affrontante. Il 9 luglio abbiamo organizzato la seconda parte del live “I robot e la rivoluzione imposta dal COVID-19”, dove per l’occasione abbiamo chiamato alcuni esperti del settore che ci hanno raccontato quello che le loro aziende stanno facendo, in particolare nell’ambiato della robotica applicata ai settori medicale e farmaceutico. Inoltre, ci è stata data una buona notizia: la fiera BIMU è confermata, e si svolgerà dal 14 al 17 ottobre.

Continuano le riflessioni degli esperti della robotica sul futuro del settore e sui cambiamenti che la pandemia di COVID-19 ha portato. Negli ultimi mesi la cronaca, purtroppo, ci ha raccontato di un uso molto ampio della robotica anche negli ospedali, cosa che l’ha vista quindi diventare un elemento imprescindibile nella lotta contro la pandemia, ma non solo: la sua presenza nelle cliniche e nelle farmacie ospedaliere ha subito un’accelerazione per diverse applicazioni, anche non strettamente legate all’emergenza coronavirus.

Il 9 luglio si è tenuta la seconda parte del live “I robot e la rivoluzione imposta dal COVID-19”, una nuova occasione per parlare del futuro delle aziende e di quali benefici ha portato la robotica nella vita quotidiana delle persone. Per farlo ci siamo nuovamente appoggiati a degli esperti del settore: Alessandro Redavide, Marketing & Communication Manager di Yaskawa Italia; Gualtiero Seva, Account Manager Robotics di Fanuc Italia; Flavio Marani, Sales Manager di Tiesse Robot – Kawasaki Robotics Italia; Marco Pecchenini, Robotic Division Manager Italy di Staubli; Marco Filippis, Product Manager Robot South EMEA di Mistubishi Electric Europe; Riccardo Gaslini, Responsabile Fiere di UCIMU – Sistemi per Produrre.

Alessandro Redavide, è vero che ormai sicurezza e produttività passano in modo indissolubile dalla robotica e dalla meccatronica?

La mia risposta è sicuramente sì. A causa della pandemia di COVID-19 sono cambiate molte abitudini, le aziende hanno iniziato a pianificare diversamente, e un po’ meglio, la propria attività per rispondere a questo tipo di emergenza, anche per quanto riguarda gli spazi negli uffici e nelle aziende. A tal proposito, la robotica sta assumendo un ruolo sempre più importante, perché i robot non si ammalano e possono lavorare anche in condizioni di totale emergenza sanitaria, quindi sono in grado di dare continuità laddove manca il personale. L’IFR (International Federation Robotics) ha iniziato a sondare il terreno per rilevare case history esemplificative che possono essere utili anche in futuro in situazioni di emergenza, in modo da poterle ripetere e migliorarle nel tempo.

La parola meccatronica, nata negli anni ’70 proprio all’interno di Yaskawa, coniata dall’ingegnere Tetsuro Mori, entra in gioco perfettamente in questo periodo: il termine dà il via a un concetto di fabbrica totalmente automatizzata; ma per far sì che esista una fabbrica di questo genere ci dev’essere una grande gestione dei dati, oltre a, ovviamente, una buona parte hardware. Robotica e connettività: queste due parole insieme danno l’idea della possibilità di far operare un’azienda anche in termini stringenti, come abbiamo passato in questo periodo.

Il gruppo Yaskawa ha dato il proprio supporto con la creazione di impianti in tempi record. Per esempio, in Gran Bretagna la nostra sede inglese ha realizzato per un impianto per la produzione di attrezzature ospedaliere dei robot che saldano molto velocemente pezzi per il settore medicale; ciò ha fatto sì che il sistema sanitario britannico potesse usufruire di queste attrezzature in tempi stretti. Abbiamo altri esempi in cui la robotica collaborativa è entrata in gioco, come in Canada dove una grande azienda ha installato un robot collaborativo per misurare la temperatura corporea dei dipendenti prima che entrassero in azienda. Potrebbero in un primo momento sembrare delle applicazioni banali, però in questa maniera i robot vanno a sostituire l’uomo nelle attività poco rischiose. Quindi l’automazione in generale e il concetto di meccatronica innovativa che Yaskawa sta sviluppando servono per migliorare la fabbrica e vanno a impattare sulla nostra vita quotidiana.

Fanuc si è attivata per dare un supporto ai propri partner in termini di fornitura di attrezzature robotiche, come per esempio la cella automatica per rendere più sicura e veloce la raccolta dei tamponi per le analisi di laboratorio.

Nella cella Fanuc, il paziente deposita la provetta su uno scivolo e da lì parte il circolo automatico, che vede il robot prelevare il campione, verificare la coerenza del codice a barre, disporre ordinatamente sui vassoi le provette per essere ritirate successivamente dai tecnici di laboratorio.

Gualtiero Seva, può raccontarci come la robotica possa essere utile a prevenire il diffondersi dei contagi; Fanuc, insieme a un partner tedesco, ha sviluppato una cella dedicata, può parlarcene?

Questa pandemia ha impattato pesantemente su tutti, e Fanuc si è attivata al più presto sia per dare un supporto ai propri partner in termini di fornitura di attrezzature robotiche, come per esempio a una fabbrica che stava producendo componentistica per respiratori ospedalieri oppure la citata cella robotica sviluppata insieme a un nostro partner che ha sede in Baviera. Si tratta di una cella automatica per rendere più sicura e veloce la raccolta dei tamponi per le analisi di laboratorio. Per la sua realizzazione abbiamo riflettuto e messo in pratica il concetto di self-service: il paziente non entra in contatto con personale sanitario, ma fa tutto in autonomia, a piedi o addirittura con un drive-in, garantendo quindi il massimo della mobilità e della semplicità di isolamento; esattamente come tutti i servizi self-service a cui siamo abituati.

La persona viene guidata da un video che spiega la proceduta e le azioni che dovrà effettuare, vengono forniti una provetta, un codice a barre e un tampone. Una volta che ha terminato, il paziente deposita la provetta su uno scivolo e da lì parte il circolo automatico, che vede un robot prelevare il campione, verificare la coerenza del codice a barre, disporre ordinatamente sui vassoi le provette per essere ritirate successivamente dai tecnici di laboratorio. La cosa interessante è che tutto questo è monitorato a distanza da operatori sanitari in carne e ossa, che però non hanno bisogno di essere presenti personalmente sul sito, quindi possono controllare un maggior numero di pazienti per permettere una raccolta di tamponi più veloce e ampia. I vantaggi di questo sistema sono l’elevata accessibilità, tutto può essere fatto in completa autonomia, l’automatizzazione che garantisce tracciabilità e sicurezza delle informazioni, e il monitoraggio da parte del personale medico non in presenza.

Si tratta di un approccio innovativo e un utilizzo della robotica non molto convenzionale: siamo abituati a vedere i robot collaborativi o tradizionali nelle industrie farmaceutiche o nei laboratori di analisi, ma al chiuso e isolati, mentre in questo c’è l’interazione diretta con l’uomo; inoltre, l’alta flessibilità rende possibile l’utilizzo sia dentro le strutture che all’esterno, potremmo dire per strada. Non meno importante, permette al personale sanitario di avere più tempo a disposizione per compiti dove la loro professionalità è insostituibile, sollevandoli da operazioni ripetitive, faticose e potenzialmente pericolose, in questo caso per il rischio di contagio.

Restiamo in ambito medicale: la parola tampone è stata sicuramente tra quelle più utilizzate negli ultimi mesi. Flavio Marani, può raccontarci come vengono prodotti e quali sono gli impieghi emergenti della robotica in ambito sanitario.

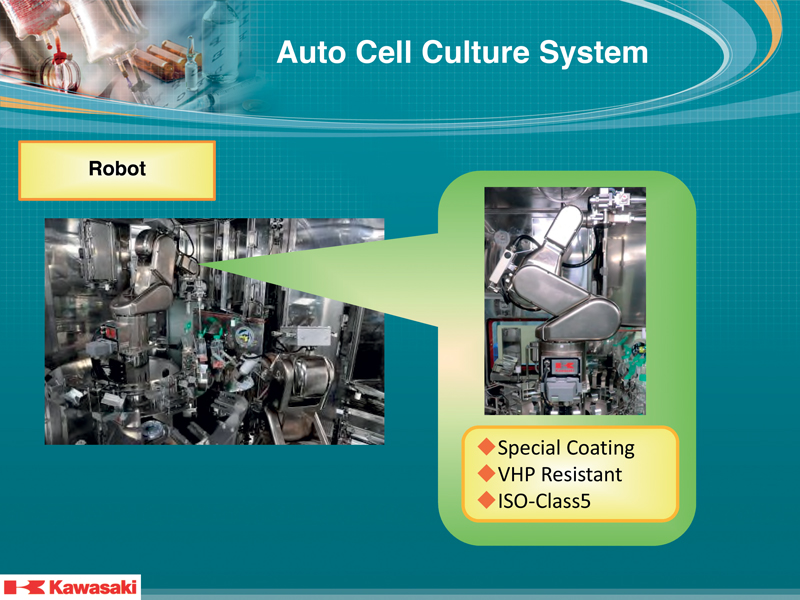

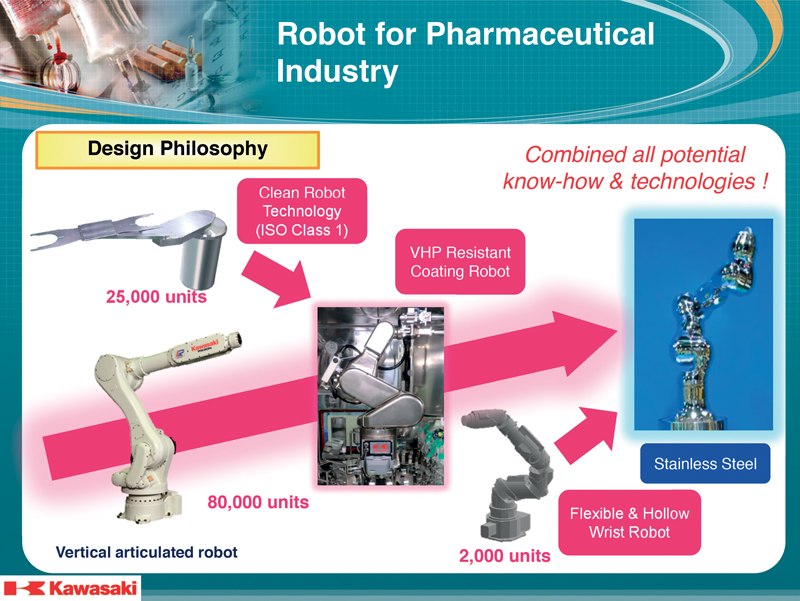

Kawasaki, partner di Tiesse Robot, è entrata nel settore Pharma nel 2012, creando anche una ditta per la robotica chirurgica; nel 2015, invece, è partita la produzione di robot collaborativi. Circa 15 anni fa una ditta italiana, partner di Tiesse Robot – Kawasaki, aveva creato un sistema per prelevare con maggiore efficienza i batteri dal corpo umano: precedentemente si utilizzava una sorta di cotton fioc, finché un imprenditore ha pensato di utilizzare un’astina di plastica con dei “pelucchi” di nylon attaccati radialmente, in grado di assorbire in modo più efficace batteri e virus e rilasciarne di più nel liquido reagente. I tamponi vengono prodotti in modo totalmente automatico. Il robot Kawasaki va a prelevare una matrice di cento astine in plastica, le infila a “testa in giù” dentro una base in cui è presente della colla, e poi immette questa matrice dentro una spatola dove girano i pelucchi di nylon che aderiscono radialmente all’astina per effetto elettrostatico. Il robot dopodiché preleva questa matrice, la carica a “testa in su” all’interno di un forno che fa agire la colla. Un altro robot, sempre Kawasaki, preleva la matrice dal forno e segue il processo produttivo di sterilizzazione e imbustamento. In fase di emergenza COVID-19 questa società, ovviamente, ha avuto una richiesta elevatissima di tamponi, e ha costruito dei nuovi impianti in Italia e in America per una produzione localizzata così anche da fornirli più velocemente. Come si accennava, si tratta di una tecnologia consolidata da più di dieci anni, quindi non nata appositamente per l’emergenza, ma sfruttata al meglio durante essa.

Altre applicazioni recenti dei nostri robot in ambito sanitario sono state nelle macchine per produrre farmaci pericolosi, quindi ad alta tossicità per gli operatori, che devono anche essere prodotti in totale sterilità, ciò significa che sono creati all’interno di strutture simili ad acquari, tecnicamente denominati isolatori, dove l’aria interna non viene a contatto con quella esterna. In precedenza, gli operatori dovevano manipolare dall’esterno i meccanismi interni utilizzando dei guanti di gomma per proteggersi le mani. Però i rischi per una manipolazione poco agevole, insieme alla possibilità di contaminazione soprattutto nella fase di cambio lotto, hanno portato all’utilizzo dei robot antropomorfi, che non corrono rischi e sollevano l’uomo da operazioni poco ergonomiche. Ci sono dei requisiti particolari a cui devono rispondere questi robot, perché gli isolatori vanno sterilizzati attraverso sostanze come ossido di idrogeno vaporizzato oppure ipoclorito di sodio, agenti altamente ossidanti e corrosivi. Kawasaki ha quindi sviluppato dei robot appositamente progettati per l’industria farmaceutica, in grado resistere a sostanze corrosive e ossidanti. Inoltre, questi robot sono facilmente pulibili, e i tubi dei cavi elettrici si trovano all’interno del braccio. Kawasaki ha ottenuto un buon successo nella realizzazione di queste macchine, anche attraverso partner italiani che hanno installato questi robot in vari impianti in tutto il mondo. C’è una stretta collaborazione con la Kawasaki Giappone in termini anche di migliorie progettuali di sviluppo: un’integrazione tecnologica tra il meglio delle industrie italiane produttrici di macchine e i tecnologi giapponesi, molto forti nella realizzazione del prodotto robot. Infine, voglio fare un accenno a Medicaroid, la società che ha creato Kawasaki per la robotica ospedaliera e chirurgica: tra un anno sarà disponibile una versione particolarmente potente di robot chirurgico che può lavorare in fluoroscopia o in abbinamento con analisi a Raggi X, mentre è già disponibile un tavolo operatorio chiamato soft100 che permettere di orientare il paziente durante un intervento chirurgico. Tutte innovazioni pensate per migliorare il lavoro dell’uomo, in questo caso per aiutare e semplificare quello dei medici e degli operatori sanitari.

Kawasaki ha sviluppato dei robot appositamente progettati per l’industria farmaceutica, in grado resistere a sostanze corrosive e ossidanti.

Medicaroid è la società che ha creato Kawasaki per la robotica ospedaliera e chirurgica.

Restiamo ancora nell’ambito farmaceutico. Marco Pecchenini, può parlarci di come ormai la robotica sia elemento insostituibile nella preparazione di farmaci personalizzati per la cura di malattie gravi?

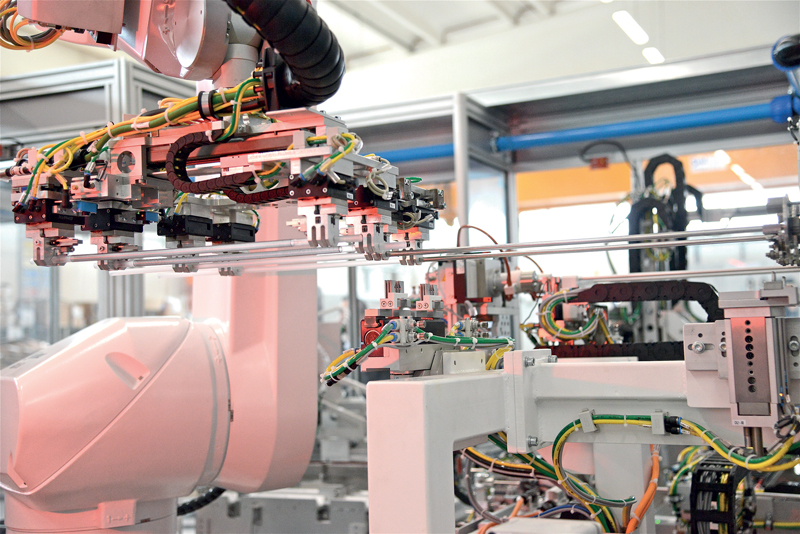

L’epidemia di COVID-19 ha fatto pensare moltissimo all’utilizzo e agli sviluppi futuri della robotica, poiché si presta molto bene, come già detto, a essere impiegata in tutte quelle situazioni in cui la presenza di persone può essere un elemento critico. Come Stäubli abbiamo una predilezione nell’utilizzo in ambito farmaceutico e medicale della robotica, e già anni fa abbiamo messo a punto macchine che servivano a gestire culture cellulari, di virus o batteriche, con il classico “acquario” di cui si è appena parlato con un robot dotato di caratteristiche particolari per effettuare i test. La particolarità sta nel fatto che meno si toccano le culture, più si preservava la salute della persona: non c’è il rischio di contatto cutaneo con questi preparati potenzialmente dannosi per la salute. Con il COVID-19 c’è stato un grosso incremento di questo tipo di sistemi dove c’è un impiego diretto dei robot. Al contempo si è evoluta l’applicazione, perché macchine che prima erano utilizzate per la preparazione di farmaci ora sono utilizzate anche per la preparazione di vaccini. Si tratta prevalentemente di farmaci su misura, cioè medicinali prescritti basandosi sulle caratteristiche del paziente, che avrà quindi un farmaco fatto solo per lui; un’operazione che in passato era fatta a mano dai farmacisti, oggi invece avviene tutto in modo automatizzato. Queste macchine hanno un contatto molto ridotto con la persona, che si limita a effettuare il caricamento manuale dell’oggetto, il quale viene poi scannerizzato per l’identificazione della forma e del codice a barre e infine inserito nell’area sterile. Questa personalizzazione oggi avviene anche per i vaccini: i primi test per gli sperimentali contro COVID-19 sono creati in questo modo. Il robot gioca un ruolo, apparentemente banale, ma invece molto importante con la manipolazione, perché la precisione e la ripetibilità nel miscelare e dosare questi componenti viene tarata sulla caratteristica del malato in questione. Tipicamente questi macchinari vengono acquistati dagli ospedali perché l’azienda farmaceutica produce il prodotto in serie, mentre gli operatori ospedalieri vanno a combinare i vari ingredienti per creare il farmaco finito. Altri acquirenti sono le farmacie specializzate nella produzione di farmaci destinati agli ospedali.

Medicaroid è la società che ha creato Kawasaki per la robotica ospedaliera e chirurgica.

i robot Stäubli trovano ampio impiego nel campo dei farmaci su misura, cioè medicinali prescritti basandosi sulle caratteristiche del paziente, che avrà quindi un farmaco fatto solo per lui; un’operazione che in passato era fatta a mano dai farmacisti, oggi invece avviene tutto in modo automatizzato.

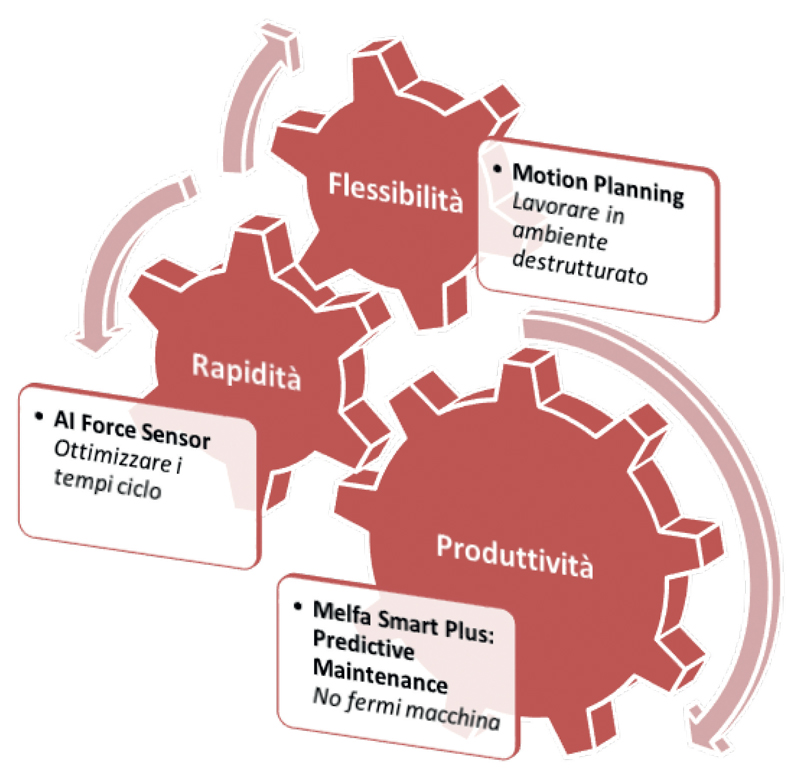

Una delle innovazioni più importati è quella di dotare i robot antropomorfi di intelligenza artificiale, cosa che permetta una convivenza sicura ed efficace tra uomo e robot. Marco Filippis, può parlarci di questo aspetto?

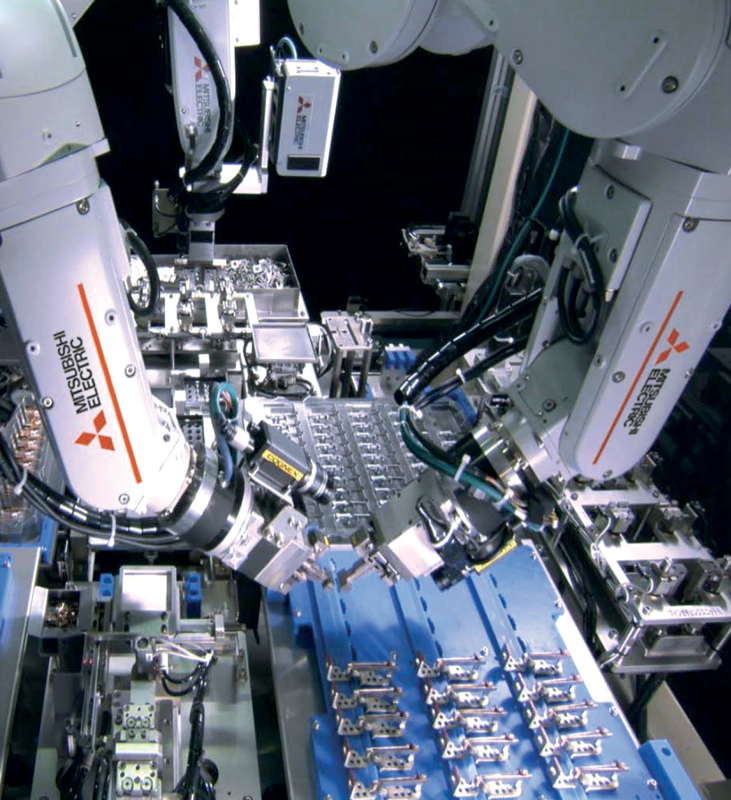

Mitsubishi Electric vede il robot come elemento di un’architettura complessa, quindi caratterizzato da un certo livello di interconnessione tra i vari dispositivi di fabbrica. L’integrazione rappresenta un po’ il segreto di Mitsubishi Electric per andare a migliorare gli aspetti produttivi e di sicurezza, rendendo migliore anche il prodotto finito. In questo periodo storico l’intelligenza artificiale ha un ruolo fondamentale nell’innovazione tecnologica. Il connubio tra robotica e AI consente di mettere in atto alcune soluzioni complesse, ma che allo stesso tempo devono essere semplici da utilizzare anche da chi non ha una conoscenza profonda della robotica, e che vanno a creare attorno al robot un ambiente completamente destrutturato, in cui è in grado di adattarsi autonomamente alle variazioni ambientali. In questo scenario non importa che ci sia un robot collaborativo o uno industriale, un robot singolo o un sistema multi-robot, in quanto l’algoritmo definito può gestire l’intero contesto. Per fare questo, la parola d’ordine è real time: soltanto grazie a elevate potenze e ad algoritmi dedicati il robot è in grado di modificare dinamicamente il percorso evitando le collisioni, se necessario cercando un percorso alternativo per non impattare con oggetti e persone presenti nell’ambiente. Abbiamo creato in questo modo un sistema sicuro e adattativo, che viene chiamato Robot Motion Planning. Questo rientra in un contesto molto più ampio che Mitsubishi Electric ha battezzato Maisart (Mitsubishi Electric Artificial Intelligence State of Art), in cui è possibile gestire enormi quantità di dati per andare a effettuare varie tecniche di deep learning, data analysis e manutenzione predittiva dell’interno sistema.

La gestione dei dati permette di avere una tracciabilità di tutto il processo, e avendo dei robot nel mezzo permette di avere anche un distanziamento sociale, ormai imprescindibile nell’era COVID-19. Questo sistema che prevede tantissimi dati da gestire, da manipolare e da trasferire mi permette di andare a creare quello che era il concetto di Industria 4.0 com’era stato formulato: possiamo dire che la pandemia ha velocizzato le dinamiche di fabbrica del futuro, che ora in realtà è fabbrica del presente. Una volta che abbiamo un portfolio prodotti che ci permette di navigare dello showfloor, quindi nell’ambiente di fabbrica, ma anche entrare nel dominio dell’edge computing, ecco che l’interconnessione tra la fabbrica e l’IT è molto più semplice. Il fatto di avere anche degli algoritmi intelligenti, che mi permettono di gestire in maniera reattiva quello che sta succedendo, è espressione di quello che è un sistema davvero digitalizzato in fabbrica.

Mitsubishi Electric vede il robot come elemento di un’architettura complessa, quindi caratterizzato da un certo livello di interconnessione tra i vari dispositivi di fabbrica.

Il connubio tra robotica e AI consente di mettere in atto alcune soluzioni complesse, ma allo stesso tempo semplici da utilizzare, che vanno a creare attorno al robot un ambiente completamente destrutturato, in cui è in grado di adattarsi autonomamente alle variazioni ambientali.

L’integrazione rappresenta un po’ il segreto di Mitsubishi Electric per andare a migliorare gli aspetti produttivi e di sicurezza, rendendo migliore anche il prodotto finito.

Riccardo Gaslini, per concludere, può parlarci della prossima edizione di BIMU e della vetrina speciale riservata alla robotica?

La robotica è nella storia e nel DNA di BIMU, se infatti leggiamo il payoff vediamo anche la parola robot. I primi robot creati per applicazioni meccaniche sono stati esposti in BIMU, che da sempre ne è il palcoscenico. Già da qualche anno abbiamo però deciso di creare per loro una vetrina particolare, il Robot Planet, anche perché la robotica è un settore in continua evoluzione ed estremamente versatile, che si lega molto bene al concetto delle macchine utensile e di tutte quelle tecnologie abilitanti, non per ultime la digitalizzazione e la connettività. L’evento di quest’anno è confermato dal 14 al 17 ottobre, ma del resto non ci siamo mai fermati: durante il lockdown siamo infatti andati avanti con le attività organizzative e di comunicazione; oggi ci troviamo invece nella fase operativa. È importante in momenti oggettivamente difficili come quello attuale che stiamo vivendo creare una “distrazione” di questo tipo: sarà in assoluto il primo appuntamento espositivo che il settore ha, ed è quindi un’occasione per gli addetti che sono stati privi di incontri in presenza durante questi mesi. Inoltre, l’autunno coinciderà con il periodo in cui le misure di incentivo saranno inserite nella legge di bilancio, si parla di piano di transizione 4.0, quindi il rinnovo di tutti quegli incentivi volti alla digitalizzazione; e, sempre in autunno, ci si proietta al 2021, che secondo gli analisti sarà un anno di ripresa. L’emergenza COVID-19 ha ovviamente influenzato anche la fiera, infatti ci saranno delle disposizioni particolari: stiamo lavorando con Fiera Milano per rispondere a tutti quelli che sono i vincoli normativi e sanitari, che però non saranno così drammatici grazie all’ambientazione estremamente ampia; inoltre abbiamo inviato agli espositori regole abbastanza chiare per consentire di sviluppare al meglio questa iniziativa. Ci sono degli indirizzi di sicurezza generali che poi possono essere declinati e interpretati dalle singole Regioni. La Regione Lombardia ha scelto di seguire esattamente e senza differenze quello che è stato detto dal governo: si parla di sanificazione ambientale, distanza sociale, forse mascherine all’interno; Fiera Milano installerà anche delle termocamere per controllare la temperatura. Ci si sta organizzando in modo che la visita sia sicura e piacevole. Ci saranno anche alcune novità. Per esempio, ai i clienti “vip” indicati dagli espositori faremo avere un parcheggio gratuito, altrimenti il parcheggio ha un costo molto contenuto, per venire incontro a tutti coloro che non se la sentono di raggiungere la fiera con i mezzi pubblici. Altra novità, distribuiremo alla fine della fiera il database con i nominativi delle aziende che hanno indicato il settore a cui sono più interessati: quindi sarà possibile sapere quali sono i potenziali clienti, anche quelli che non sono passati al proprio stand. La gente ha voglia di vedersi, sarà quindi una buona occasione per incontrarsi e parlare di nuovo di lavoro faccia a faccia.

I robot e la rivoluzione imposta dal Covid-19, Parte I: https://publiteconline.it/deformazione/2020/06/10/i-robot-e-la-rivoluzione-imposta-dal-covid-19/

I robot e la rivoluzione imposta dal COVID-19, Parte II: https://publiteconline.it/deformazione/2020/07/10/i-robot-e-la-rivoluzione/