Da 70 anni innoviamo la lavorazione da coil

In 70 anni, Saronni non si è mai fermata, alla costante ricerca delle risposte migliori per venire incontro alle esigenze dei clienti e delle strategie giuste per navigare i tempi. I segreti per poterlo fare? Essere sempre un passo avanti rispetto ai competitors, attenzione alle innovazioni tecnologiche e, forse cosa più importante, avere un network di persone con lo stesso obiettivo di crescita. Andrea Saronni, la terza generazione alla guida dell’azienda, e Roberto Crespi ci hanno raccontato come sta vivendo il momento Saronni e cosa stanno pensando per il futuro.

Il 2020 è un anno importante per Saronni: compie 70 anni di attività. In questo anno “funesto”, che ha costretto l’azienda a festeggiamenti contenuti, un anniversario “di platino” è un segnale importante per il mercato e per le PMI italiane: dà forza e senso di continuità in un momento così complesso. La famiglia Saronni è sempre stata unica proprietaria dell’azienda, ed è costantemente proiettata verso il futuro: “Penso già ai prossimi 70 anni” ha commentato Andrea Saronni, Amministratore Delegato di Saronni e nipote del fondatore che nel 1950 ha dato il via a questa storia di successo. In più di mezzo secolo, infatti, si sono avvicendati ben due cambi generazionali: “Mio nonno ha lavorato in azienda una ventina di anni, poi 30/40 anni di lavoro di mio padre e io ormai sono in azienda da venti anni, dieci anni di lavoro dietro le quinte e dieci in prima linea”, ha detto ancora Andrea Saronni.

In questi 70 anni è sicuramente stata un’imprenditorialità lungimirante e strutturata che ha permesso a Saronni di andare sempre avanti nonostante ci siano stati anche periodi più bui come nel biennio 2008/2009 e quello attuale che stiamo vivendo causa Covid-19. Ma anche, e forse ancora più importante, il saper leggere i tempi, e il cambio generazionale ha giocato un ruolo fondamentale in questo senso. “Si sono avvicendati tre diversi approcci al mercato – ha spiegato Andrea Saronni – perché siamo nati e cresciuti in momenti differenti, e ognuno di noi ha portato la sua visione relativa a quel periodo storico. L’approccio di mio padre è stato molto diverso dal mio, per certi versi; probabilmente il mio ai suoi tempi non sarebbe andato bene, come il suo al giorno d’oggi non sarebbe forse adeguato. Stesso discorso vale per mio nonno. Ognuno di noi è riuscito a leggere i tempi e adeguarsi di conseguenza”.

Oltre al prodotto apprezzato a livello mondiale, soprattutto nel settore automotive, e alle innovazioni costanti, Saronni, oggi, si presenta con un “make-up” rinnovato sia del brand aziendale che della sede storica, dalla reception, fino ad arrivare all’ufficio tecnico, il cui spazio è stato recentemente raddoppiato e reso più confortevole per i dipendenti. “Tutte questi miglioramenti qualificano Saronni come un’azienda moderna”, ha commentato Roberto Crespi, Sales Manager di Saronni, “30 anni fa nessuno pensava al comfort del cliente quando arriva in azienda per non parlare di quello dei dipendenti, mentre oggi sono aspetti fortemente presi in considerazione”. Ma la modernità non si ferma qui, infatti Saronni è diventata anche un’azienda ecosostenibile: possiede un impianto di produzione di energia elettrica che la rende completamente autonoma.

Un network vincente

In tutti questi anni di attività, ci sono stati momenti di crisi globale che Saronni ha affrontato e superato, ed è stato quindi molto importante creare delle strategie per poter attraversare questi periodi e uscirne forti. La continua innovazione è sicuramente uno dei cardini fondamentali che hanno permesso a Saronni di mantenersi come azienda affermata nel corso del tempo. “Bisogna cercare di essere sempre un passo avanti dal punto di vista tecnologico, procedurale e organizzativo, – ha affermato Andrea Saronni – in modo tale da avere un buon prodotto sempre aggiornato, e soprattutto essere capaci di farlo ai costi che il mercato è in grado di sostenere in quel determinato momento”.

Un’altra chiave è la flessibilità a livello organizzativo e di personale. “Purtroppo, il nostro mondo vive di alti e bassi ciclici – ha commentato Roberto Crespi – e un’azienda dev’essere in grado di seguirli. Quando nel mercato la richiesta è molto forte, occorre essere in grado di rispondere a tutti e ingrandirsi il più possibile: deve cogliere il momento per rinforzarsi. Questo significa poter contare anche su un buon numero di risorse esterne da aggiungere a quelle interne. Al contrario, nei momenti più negativi è necessario snellire la struttura il più possibile, per soffrire il meno possibile nei momenti di crisi generale. Noi come Saronni siamo in grado di raddoppiare le maestranze grazie all’aiuto di personale esterno, e viceversa a seconda del momento”.

Il network creato da Saronni è stato dunque fondamentale: poter contare su persone di fiducia che ti aiutano a rispondere a tutte le esigenze dei clienti rende ancora più efficiente il tessuto aziendale. “Siamo in contatto con una serie di figure esterne a chiamata” ha spiegato Andrea Saronni, “persone e società con cui abbiamo rapporti consolidati da anni, che ci permettono in determinati momenti di raddoppiare la nostra capacità produttiva. Ciò porta del valore aggiunto. L’importante è riuscire a trovare le aziende e le persone giuste che ti possono aiutare per espandere il tuo business, non solo scegliere i tool giusti”.

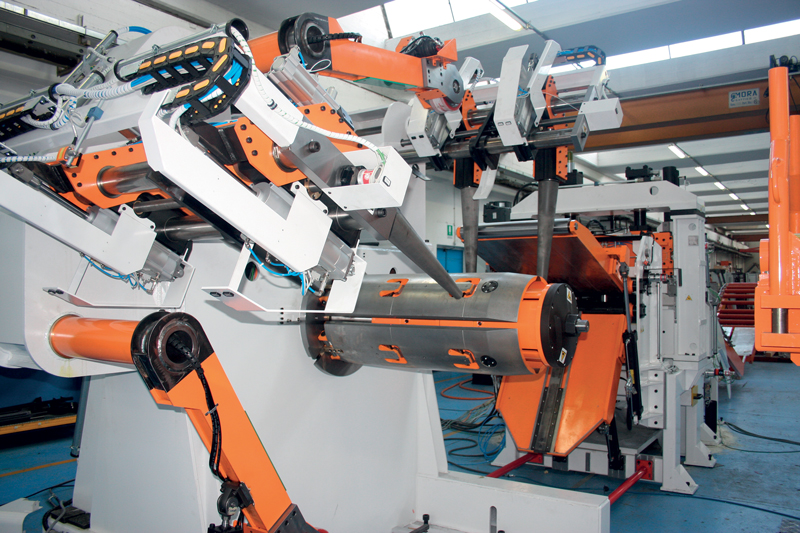

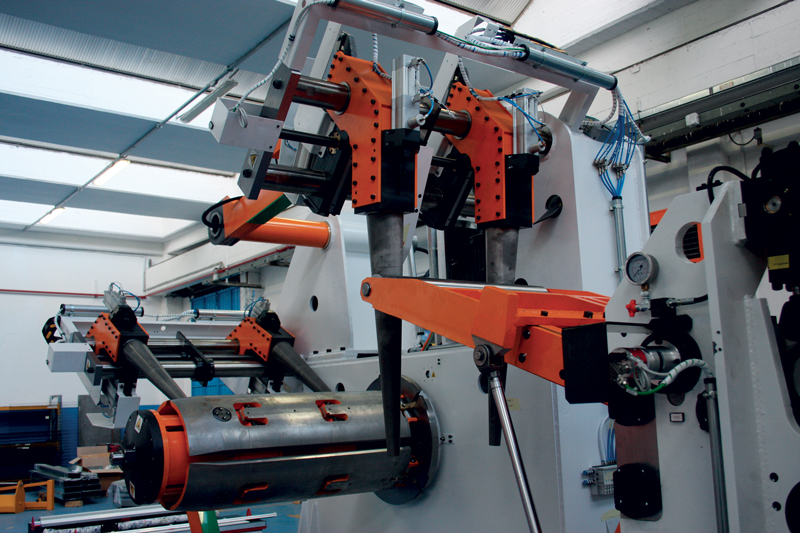

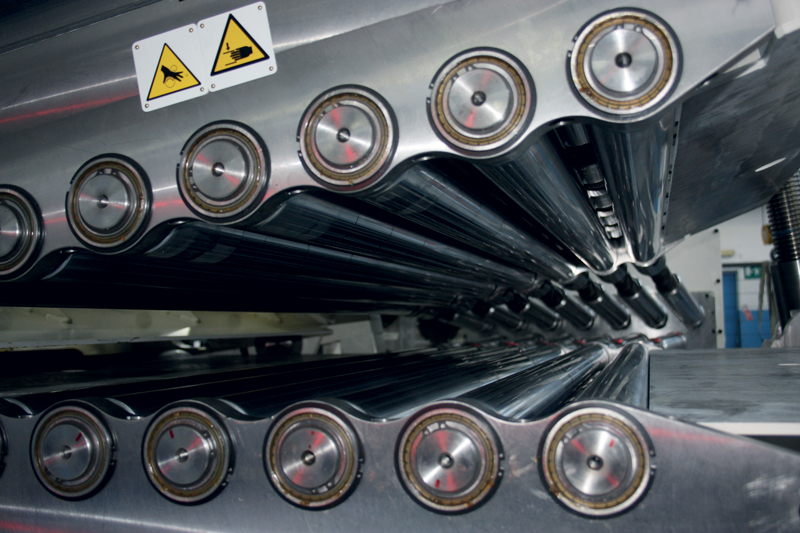

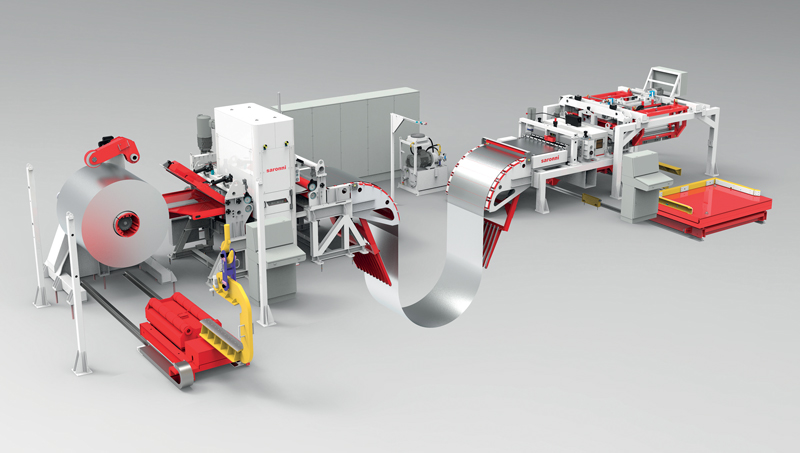

È la raddrizzatrice il cuore tecnologico

Dal punto di vista tecnologico, Saronni è da sempre riferimento importante sotto l’aspetto delle innovazioni tecnologiche introdotte nelle proprie linee e impianti, tra le quali la raddrizzatrice rimane sicuramente l’elemento distintivo da cui dipende la qualità della lavorazione. “Normalmente – ha raccontato Andrea Saronni – i nostri clienti si dicono soddisfatti dal punto di vista tecnico per due cose: le nostre linee raddrizzano molto bene e sono precise e veloci nell’alimentazione, visto che l’altro elemento fondamentale, al pari della raddrizzatrice, è l’alimentatore”. Bisogna sottolineare, comunque, che non ci sono dei gruppi macchina meno importanti o secondari poiché è la linea completa a fare la differenza. Oggi non si vende più l’elemento singolo, sono i rarissimi i casi di questo tipo, ma si vende la linea complessiva, piccola o grande che sia, ciò che importa è quanto bene lavora in maniera globale”.

“Un aspetto assolutamente fondamentale, al giorno d’oggi, è per esempio la sicurezza degli impianti – ha commentato Roberto Crespi – cosa che ha radicalmente cambiato tutto ciò che gravita attorno alla svolgitura del coil, per esempio, perché con l’avvento degli acciai alto resistenziali e quindi con l’aumento delle caratteristiche intrinseche dei materiali anche questa fase, all’apparenza semplice, è diventata più complicata. Diciamo che negli ultimi 10 anni tutto ciò che sta attorno al coil sul mandrino in fase di taglio delle regge, apertura e introduzione della testa del nastro ha subito dei miglioramenti e delle modifiche notevoli. Il fatto di aver motorizzato con servoazionamenti i mandrini e gli aspi ha fatto la differenza, perché permette un’ottimale gestione dell’ansa”.

Legato alla sicurezza c’è poi il concetto di manutenzione, soprattutto dopo l’avvento dell’Industria 4.0 e della digitalizzazione. “I nostri impianti sono estremamente affidabili – ha spiegato Andrea Saronni – prima di tutto perché utilizziamo componentistica industriale di primo livello, e tutta la meccanica collegata è dimensionata molto bene e tendenzialmente non richiede una manutenzione importante. Le manutenzioni richieste sono quelle che riguardano l’ingrassaggio e il cambio olio sui particolari di usura”. Le macchine Saronni, dunque, non richiedono particolari accortezze manutentive, soprattutto per un motivo che risiede nella loro concezione, progettazione e costruzione: una linea di alimentazione ha grande variabilità per quanto riguarda quello che deve processare, in quanto i coil variano sia come materiale che come dimensioni (larghezza e spessore); quello che deve fare un costruttore è quindi dimensionare i vari componenti della linea prendendo in considerazione i valori dimensionali limite dei coil in relazione al materiale più ostico. Il dimensionamento dell’impianto viene quindi calcolato sullo spessore massimo, sovradimensionandone le capacità rispetto il reale utilizzo della macchina; ciò ne aumenta la vita e allunga le tempistiche tra gli interventi manutentivi.

Rispondere al meglio alle richieste del mercato

“La spinta all’innovazione arriva quasi sempre dal mercato – ha affermato Roberto Crespi, – l’importante è saper cogliere in anticipo i momenti di mercato e quali siano le tendenze che si manifestano per comprendere le nuove esigenze tecnologiche. Se sei bravo a capire il mercato, allora sei il primo ad andare in una certa direzione e a raccoglierne i risultati”. Se l’azienda e il prodotto non si modificano in funzione del momento e di ciò che chiedono i clienti, c’è il rischio di andare in direzioni che non portano da nessuna parte, o addirittura fanno compiere dei passi indietro. Saronni è riuscita a leggere e rispondere alle esigenze legate all’uso dell’alluminio e dell’acciaio alto resistenziale da parte del mondo automotive con largo anticipo rispetto ai concorrenti, portando allo sviluppo e alla realizzazione di prodotti tuttora all’avanguardia. “Ritengo che i nostri competitor stiano ancora rincorrendo certe nostre innovazioni”, ha commentato Roberto Crespi, “soprattutto nel caso della raddrizzatrice”.

L’innovazione va di pari passo con il livello di customizzazione, che negli ultimi anni è aumentato in modo esponenziale: fino a 20 anni fa ci si poteva permettere di lavorare per il magazzino con diverse componenti delle linee, mentre oggi si lavora in modo frenetico just-in-time con gli ordinativi. Le linee sono sì prodotte con macchine e componenti standard, ma ognuno di questi viene customizzato, creando delle linee tailor-made. “È un po’ come un’automobile full optional, con la stessa base del modello di partenza”, ha spiegato Andrea Saronni. “Sia che si parli di una raddrizzatrice, di un aspo o di un alimentatore, la base è sempre la medesima, perché fa parte del modello industriale cercare di avere uno standard per i gruppi principali; allo stesso tempo, però, occorre dimensionarla in modo adeguato ed è importante avere tutti gli accessori che possono essere configurati in base all’esigenza del cliente, perché ognuno di loro ha necessità differenti”.

Essendo elevato il livello di personalizzazione, ovviamente la gestione software diventa un punto importante su cui concentrarsi, perché anche in questo caso non è più possibile una standardizzazione e ogni linea deve avere il proprio software personalizzato. L’ufficio tecnico di Saronni lavora per migliorare sempre di più l’utilizzo dei software, in particolare per far sì che l’operatore debba intervenire il meno possibile in fase di introduzione e che non debba avere particolari conoscenze specifiche. “In linea di massima il software oggi è sempre più complesso e articolato affinché sia sempre più facile e semplificato l’utilizzo della linea”, ha spiegato Andrea Saronni. “Quindi, in sostanza, il lavoro dei nostri softwaristi è rendere facile l’utilizzo delle nostre macchine. Le linee hanno di per sé una variabilità immensa, perché ci sono clienti che processano nastri larghi, per esempio, 100 mm con spessore 2 mm, altri che invece ne processano da 2 m e spessore 10 mm, eccetera. Un cliente stesso sulla propria linea può avere una variabilità di impiego molto ampia; noi abbiamo delle soluzioni studiate apposta su misura con sistemi che permettono sulla stessa linea di processare diverse lunghezze e spessori. Quindi chiaramente il software dev’essere una cosa pensata affinché non sia macchinoso ma semplice, sia dal punto di vista di utilizzo sia dal punto di vista manutentivo”. Inoltre, fino a 10 anni fa l’alluminio nel settore automotive non era molto processato, oggi invece è utilizzato in parallelo all’acciaio alto resistenziale. Questo significa che le linee non possono essere concepite per processare un solo materiale, ma devono prevedere il passaggio da uno all’altro, quindi devono garantire flessibilità e velocità di cambio.

Il futuro è nell’e-mobility

Le auto full electric stanno prendendo sempre più piede nel mercato. Prima dello stop causato dall’emergenza Covid-19, la e-mobility era un settore in crescita, mentre quello dei motori a combustione era in una fase di stallo, anche se sui numeri totali il gap è ancora ampio. La previsione è che, una volta conclusa l’emergenza Covid-19, la crescita dell’elettrico riparta in maniera forte. Questo tipo di veicoli ha la necessità di raffreddare le batterie, e il gruppo di raffreddamento è composto da due piastre sovrapposte di dimensioni 2×1 m, le quali vengono ricavate tramite stampaggio da fogli di alluminio che devono essere precedentemente tagliati e impilati. “Noi proponiamo una linea di macchine dedicata a questo tipo di attività – ha raccontato Andrea Saronni, – e negli ultimi anni abbiamo registrato un boom di vendite, infatti abbiamo innovato molto in questo settore”. Saronni sta per consegnare uno dei primi impianti automatici che fa queste operazioni, compreso di tutto il sistema di pallettizzazione dei formati. “Il nostro impianto produce i blanks impilati su questi pallet multiposizione che poi il cliente trasporta all’interno della sua azienda e porta alle linee di stampaggio”, ha spiegato Roberto Crespi.

“Saronni si era resa conto già quattro anni fa che il settore dell’e-mobility sarebbe andato incontro a un forte incremento di produzione e vendita: grazie a questa intuizione, sono state disegnate le raddrizzatrici dedicate esclusivamente a questo comparto. Siamo poi passati agli aspi, quasi sempre aspi doppi – ha spiegato ancora Crespi – e grazie ai servoazionamenti siamo in grado di gestire con estrema precisione la tensione del nastro tra bobina e raddrizzatrice, soprattutto perché si parla di 0,2 mm di spessore, quindi estremamente sottile”. Un componente dopo l’altro, Saronni ha ridisegnato i suoi macchinari andandone a creare uno non completamente nuovo, ma certamente innovativo.

“Stiamo costruendo e vendendo altri impianti legati all’e-mobility – ha commentato Andrea Saronni – oltre alle piastre di raffreddamento, bisogna pensare ai contatti in rame, alle batterie eccetera, quindi siamo coinvolti anche su altre produzioni. Tra 30 anni avremo tutti solo auto elettriche: è un processo lungo ma inarrestabile”.

I prossimi 70 anni

Come si diceva, Saronni fin dalla sua nascita è proiettata verso il futuro. Andrea Saronni pensa continuamente a tutto ciò che si può cambiare e migliorare. “Ho diversi taccuini su cui annoto quello che voglio fare: gli sviluppi sui prodotti, sulla gestione, sugli investimenti, sulle infrastrutture, e sull’organizzazione”, ha raccontato. “Sono veramente tante le cose, ma ci vorrebbe un budget infinito. La difficoltà è misurare e riuscire a ponderare e dividere il budget in tutte le idee che man mano vengono in mente. Voglio dare un indirizzo preciso all’azienda perché possa “camminare” al meglio verso il futuro. La chiave di tutto questo? Le persone. Quando trovi le persone giuste fai davvero la differenza”.