Il diodo diretto per essere efficienti e flessibili

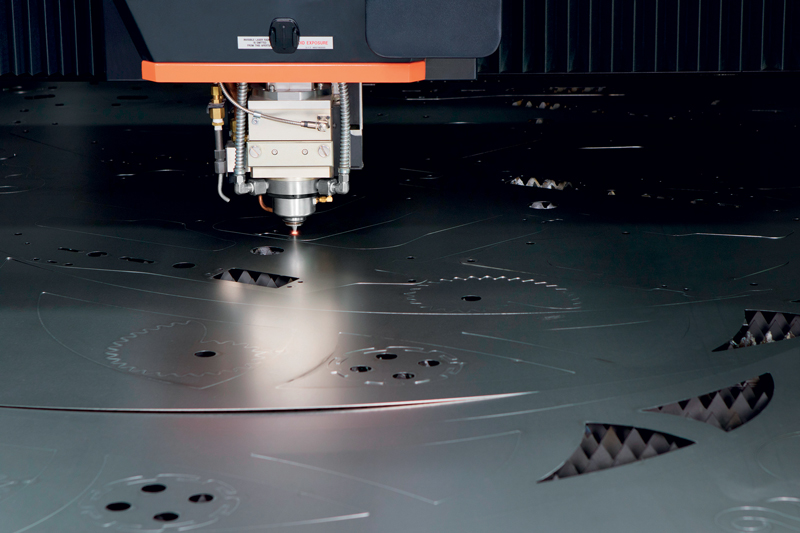

Presso Basano srl, realtà metalmeccanica del vercellese totalmente digitalizzata, un sistema di taglio laser Mazak Optiplex 3015 DDL, ovvero equipaggiato con l’innovativa sorgente laser a diodo diretto, ha sostituito l’operatività di ben tre macchine distinte, due punzonatrici e un sistema di taglio con sorgente laser CO2 rivoluzionando, di fatto, l’attività produttiva dell’officina in termini di efficienza, versatilità e flessibilità.

È stata la novità assoluta di qualche edizione fa della EuroBLECH di Hannover e da allora auspicavo di poter intervistare quanto prima un imprenditore che avesse voglia di uscire dal coro per scegliere, non con incoscienza, bensì con lungimiranza, un percorso tecnologico differente da quello che in molti, anzi quasi tutti, stanno invece perseguendo sul mercato. Stiamo infatti assistendo a una rincorsa verso potenze sempre più elevate nel mondo del taglio con laser in fibra, strada che porta con sé degli indiscutibili vantaggi per la qualità del taglio e la produttività. In un contesto del genere, vedere quindi che qualcuno sceglie invece di fermarsi a 4 kW di potenza e soprattutto di rivoluzionare il proprio modo di produrre investendo, tra le altre cose, in un sistema equipaggiato con una tipologia di sorgente laser nuova e differente è sicuramente motivo di interesse. Stiamo parlando della Basano srl, realtà dedita alla lavorazione della lamiera del vercellese e del racconto fatto dal suo titolare, il signor Marco Basano, persona pignola e meticolosa – come lui stesso si è definito – che lo scorso hanno ha scelto di installare un sistema di taglio laser Mazak Optiplex 3015 DDL, ovvero equipaggiato con l’innovativa sorgente laser a diodo diretto, per sostituire con un unico impianto l’operatività di ben tre macchine distinte, due punzonatrici e un sistema di taglio con sorgente laser CO2, ormai obsolete nonostante fossero automatizzate.

Le origini da “terzisti”

Iniziamo con il dire che la storia di Basano è per certi versi simile a quella di molte altre realtà manifatturiere del nostro Paese; un’attività nata dall’iniziativa e dall’intuito del signor Claudio Basano che prende forte impulso imprenditoriale con l’ingresso in azienda del figlio Marco che incontriamo, anche se virtualmente, in videoconferenza a causa del lockdown, il quale ci racconta che Basano s.r.l. nasce nei primi anni 70 come piccola realtà impegnata in attività di manutenzioni, montaggi industriali, meccanica e carpenteria. L’abilità, la passione e la cura del dettaglio, con il passare degli anni, gli permettono di svilupparsi e di presentarsi sul mercato come un valido partner di riferimento nel settore della carpenteria industriale e del taglio laser della lamiera. Capacità che mette al servizio di due differenti ambiti di mercato non equamente distribuiti nel senso che la produzione a marchio proprio di rulliere e vie di trasporto automatico dei colli, sia di piccole che di grandi dimensioni, assorbe infatti la parte preponderante dell’attività produttiva che completa lavorando la lamiera come “terzista” puro.

“Basano è un’azienda metalmeccanica le cui origini risalgono al 1975 quando mio padre, decise di avviare l’attività” racconta il signor Marco. “All’epoca non faceva produzione poiché si occupava per lo più di manutenzione meccanica nel settore tessile. Purtroppo o fortunatamente il mio ingresso nel mondo del lavoro coincide con l’inizio della crisi di questo settore cosa che ci spinge alla decisione di fare degli investimenti in un capannone, innanzitutto, e in qualche macchinario per la tornitura oltre che per saldatura nel tentativo di diversificare l’attività anche verso settori differenti da quello tessile. È stato infatti un nostro cliente storico per cui eseguivamo manutenzioni e piccole saldature a chiederci di entrare nel campo della lavorazione della lamiera, dello stampaggio lamiera in particolare; acquistammo quindi una prima pressa a eccentrico e iniziammo a utilizzare gli stampi. Da qui all’affiancare anche la piegatura della lamiera il passo è stato abbastanza breve anche perché lo stesso cliente iniziò a chiederci questo tipo di lavorazione per cui ci dotammo di una storica piegatrice RG”.

“A quel punto – prosegue Basano – ci trovammo difronte a un bivio poiché eravamo attrezzati per offrire sia un servizio di tornitura conto terzi che di lavorazione della lamiera decidendo di privilegiare proprio quest’ultima per differenziarci da ciò che la provincia di Vercelli in cui ci troviamo offre nel campo della manifattura meccanica avendo in zona diversi subfornitori per lo più dediti all’asportazione. Decidemmo quindi di acquistare anche due punzonatrici con cui abbiamo di fatto creato il nostro reparto di lavorazione lamiera e avviato la nostra attività di terzisti”.

Basano srl ha installato un sistema di taglio Mazak Optiplex 3015 DDL, equipaggiato con un’innovativa sorgente laser a diodo diretto da 4 kW.

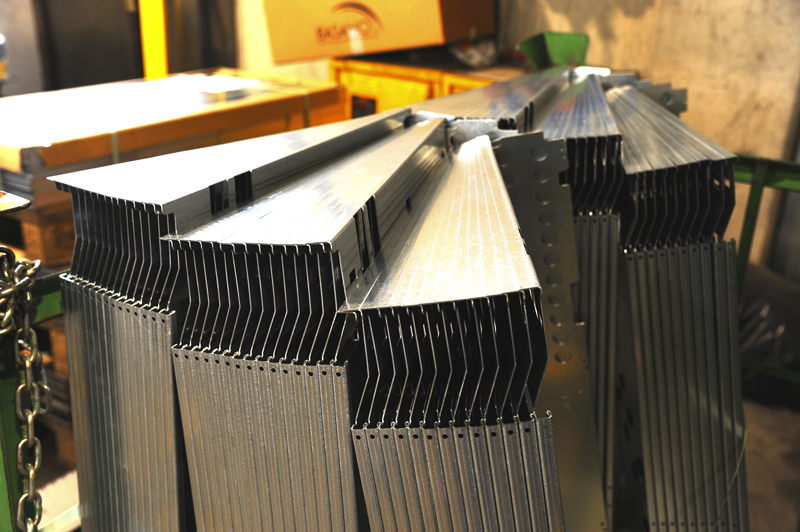

Il 65% del fatturato di Basano riguarda la produzione di rulliere folli, rulliere motorizzate, navette automatiche di trasporto e nastri trasportatori completi per la logistica industriale.

Il 35% del fatturato aziendale rimane legato al prodotto realizzato in conto lavorazione.

Dalla subfornitura al prodotto finito

“Verso la fine degli anni ’90 – prosegue il suo racconto il signor Marco – incontrammo un’azienda che ci chiese di fare installazione e manutenzione nel campo della logistica ambito per cui si occupava della realizzazione di rulliere e vie di trasporto per le quali acquistava l’hardware e sviluppava la parte software. Siccome l’appetito vien mangiando, almeno così dice un proverbio, a furia di installazioni abbiamo man mano maturato una competenza e referenza importante che abbiamo alla fine messo a frutto sviluppando un nostro prodotto che commercializziamo a livello internazionale. Parliamo di rulliere folli, rulliere motorizzate, navette automatiche di trasporto e nastri trasportatori completi. Oggi vantiamo una linea di prodotto completa con cui siamo in grado di soddisfare le più svariate esigenze legate al trasporto in automatico dei colli, sia di piccole che di grandi dimensioni. Dai piccoli pacchi stile Amazon ai classici pallet e bancali in legno. In questo momento stiamo quindi sfruttando il nostro know how nel campo della lavorazione lamiera per la costruzione di questi impianti di movimentazione che installiamo negli hub di Logistaca”.

Una rivoluzione tecnologica che parte dalla piegatura

In Basano sono quindi passati dall’essere dei terzisti puri ad avere un proprio prodotto che è diventato il core business aziendale corrispondente a circa il 65% del fatturato aziendale. Il retante 35% rimane legato al prodotto realizzato in conto lavorazione per precisa volontà del signor Basano e della sua passione per la lavorazione della lamiera e della tecnologia a essa legata. “Ho sempre voluto essere all’avanguardia – racconta ancora Basano – non a caso negli ultimi anni abbiamo rivoluzionato il nostro parco macchine investendo in quei macchinari che consideravamo i più innovativi, ma soprattutto più indicati per la nostra realtà produttiva e tipologia di prodotto. Ciò ha, per esempio, riguardato il reparto di piegatura, dove abbiamo installato nel 2016 tre presse piegatrici elettriche che ci hanno consentito di fare un passo in avanti notevole sotto l’aspetto produttivo e qualitativo della lavorazione ma soprattutto in termini di efficienza e flessibilità produttiva grazie alla possibilità di sfruttare i software automatici di sviluppo e programmazione delle macchine che abbiamo iniziato a realizzare da remoto, in ufficio tecnico. Questo è stato per noi il vero aspetto rivoluzionario poiché, non realizzando un prodotto di serie, bensì pezzi unici o comunque mini serie, l’aver recuperato flessibilità ed efficienza in officina è stato fondamentale. In conseguenza di ciò, abbiamo avuto la necessità di sostituire anche le macchine e le tecnologie a monte della piegatura quali la punzonatura e soprattutto il taglio laser di cui disponevamo, ovvero un sistema di taglio con laser CO2 Mazak Mk2 usato”.

“La rivoluzione è stata avviata quando hanno deciso di cambiare in toto il reparto di piegatura installando tre macchine completamente elettriche con un software aperto e già in linea con i dettami della fabbrica digitale” afferma Fabio Barbero, titolare della S.TE.IN, esclusivista di Yamazaki Mazak per il Piemonte. “Ciò significa che Basano era già connesso prima ancora che la legge diventasse tale e ha scelto di compiere questo passo in un momento in cui l’Iperammortamento ancora non c’era, quale ulteriore testimonianza di una mentalità imprenditoriale fuori dal comune”.

Il sistema Optiplex 3015 DDL installato presso Basano è dotato di magazzino verticale a torre per gestire al meglio la variabilità dei materiali.

Basano Oggi vanta una linea di prodotto completa con cui è in grado di soddisfare le più svariate esigenze legate al trasporto in automatico dei colli, sia di piccole che di grandi dimensioni.

Il DDL è un laser di terza generazione che grazie alla natura del fascio laser generato è performante su qualsiasi spessore e materiale da lavorare.

Tutto nasce dalla fase di engineering e sviluppo prodotto

La componente di engineering e sviluppo prodotto è l’elemento fondamentale del lavoro di Basano da cui tutto nasce sia nel caso dei sistemi di trasporto e movimentazione, sia nel caso di oggetti pensati, ottimizzati e prodotti per conto terzi. “Lavoriamo in tridimensionale con SolidWorks – spiega Marco Basano in modo appassionato – e abbiamo implementato un ERP aziendale che ovviamente abbiamo messo in comunicazione con il software CAD da cui riceve direttamente le distinte base. Alla fine del 2017 abbiamo deciso di creare un vero e proprio ufficio di progettazione interno, con l’obbiettivo di realizzare nuovi prodotti ed ingegnerizzare e customizzare sulle esigenze del cliente oltre a sviluppare in automatico le distinte base e condividerle direttamente con l’ERP. Siamo a tutti gli effetti un’impresa 4.0 completamente digitalizzata, tra l’altro approfitto per dire che sono stato uno dei pochi in Italia che ha prima pensato all’infrastruttura software della propria azienda per poi acquistare i macchinari. Ho purtroppo notato che l’Industria 4.0 in molti casi è stata interpretata come un incentivo puro per cambiare le macchine; nella realtà la legge e soprattutto la logica dice invece un’altra cosa. Ti offre l’opportunità molto ghiotta e valida di cambiare ed evolvere la propria organizzazione produttiva verso un modello di fabbrica realmente integrato e interconnesso con notevoli vantaggi in termini di efficienza e flessibilità produttiva. Per me è stato quindi logico e normale pensare innanzitutto a strutturare l’azienda per poi andare a installare e scegliere dei macchinari all’avanguardia in linea con questa nuova filosofia organizzativa e produttiva. Nella logica aziendale, i miei dipendenti devono essere formati mediante corsi di aggiornamento continui, basti pensare al cambio di mentalità che sono stati costretti ad affrontare con l’inserimento dell’ERP aziendale. In questo anno, per citare l’ultimo intervento, abbiamo deciso di avere in azienda per 9 mesi un Innovation Manager che un giorno a settimana collabora con il nostro referente interno e lo aiuta (forma) al miglioramento IT dell’azienda, formazione che poi al nostro interno dovremo redistribuire alle singole funzioni.

Un occhio di riguardo viene data anche ai giovani che, abbiamo scelto di portare in azienda negli ultimi anni collaborando con gli istituti tecnici industriali della zona, e che ci aiutano ad implementare le nuove tecnologie all’interno dell’azienda. I dipendenti e la loro formazione sono una risorsa importante che può fare la differenza per una Piccola Impresa come la nostra. Per la stessa ragione investiamo sempre in tecnologia sempre nuova con il preciso intento di raggiungere e ricercare quella flessibilità produttiva e quell’efficienza di processo che ci permette di essere sempre allineati alle aspettative del mercato che richiede ormai risposte sempre più rapide e concrete a qualsiasi esigenza. L’intento è sempre stato quello di rendere l’azienda molto snella e veloce nell’evadere le varie commesse di lavoro poiché è nella rapidità di risposta che puoi far valere il tuo valore aggiunto e monetizzarlo, soprattutto nel caso delle lavorazioni conto terzi per cui siamo estremamente concorrenziali nel caso delle piccole e medie serie e delle campionature più che sulle grandi serie. Riusciamo a dare un servizio rapido ed efficiente sulla preventivazione e sulla prototipazione. Quando ci chiedono il pezzo singolo, i due pezzi o i dieci pezzi noi siamo estremamente competitivi grazie ai macchinari e alle tecnologie che abbiamo adottato e alla nostra capacità di engineering”.

Un riscontro oggettivo

Dopo l’infrastruttura informatica e il reparto di piegatura la rivoluzione tecnologica di Basano ha riguardato il reparto di taglio della lamiera divenuto, nel frattempo, il collo di bottiglia dell’iter produttivo. “L’Mk2, di cui non posso che tessere le lodi in termini di affidabilità, era al collasso” afferma Marco Basano che prosegue: pur facendo più di 4.000 ore di taglio all’anno, l’automatismo di carico e scarico di cui era dotato non ci consentiva di lavorare in modo non presidiato tutto il week end. Questa è stata la nostra prima grossa esigenza cui si è aggiunta la necessità di essere più veloci nel taglio migliorandone le tempistiche. Questo perché se devo consegnare un impianto nell’arco di 15 gg, non possono permettermi di passarne tre a tagliare i vari particolari necessari. Questo era il grosso nodo tecnologico da sciogliere che ci ha portato a scegliere il sistema Optiplex 3015 DDL di Mazak considerata la scelta migliore che potessimo fare per rispondere alle nostre esigenze di produttività cui si è anche accompagnato un miglioramento della qualità di taglio e un risparmio energetico piuttosto interessante”. “Lo scorso anno, abbiamo avuto un risparmio energetico importante poiché siamo passati da un 2018 in cui abbiamo speso 46.000 euro di energia elettrica a un 2019 in cui ne abbiamo spesi solo 32.000 euro. È una differenza importante considerato il fatto che siamo parlando di soli sette mesi di produzione essendo partiti nel mese di maggio con quella che mi diverte chiamare “operazione Optiplex”. Considerando anche il fatto che lo scorso anno abbiamo avuto un aumento di fatturato pari al 20% il dato diventa ancora più interessante soprattutto nell’ottica di un imprenditore che deve capire se può permettersi un macchinario del genere.

Non è da sottovalutare anche il fatto che il DDL rispetto al CO2 ha un costo di manutenzione decisamente inferiore. Ho una media di spesa in manutenzione ordinaria degli ultimi tre anni di circa 12.000 euro che con il DDL confido di ridurre drasticamenta. A onor del vero devo ammettere che il sistema precedente aveva quasi 20 anni ragion per cui avere dei piccoli guasti era piuttosto inevitabile; detto ciò confido tanto nell’affidabilità di questa sorgente laser cosi innovativa. Ho ipotizzato di risparmiare dagli 8 ai 10 mila euro tra manutenzione ordinaria ed extra.

Questi sono in breve i ragionamenti e i calcoli che ho fatto prima di decidere di dotarci della Optiplex 3015 DDL, affinché fosse un acquisto mirato e funzionale alle nostre specifiche esigenze. Oggi posso tranquillamente dire che è stato un investimento ben ponderato e lungimirante ma anche, per certi versi, coraggioso trattandosi di una tipologia di sorgente particolarmente nuova e innovativa. L’unica cosa che ovviamente non avevo minimamente considerato era la pandemia mondiale e che il mondo potesse essere messo in ginocchio come purtroppo è accaduto e sta tuttora succedendo”.

Un acquisto mirato e funzionale alle specifiche esigenze

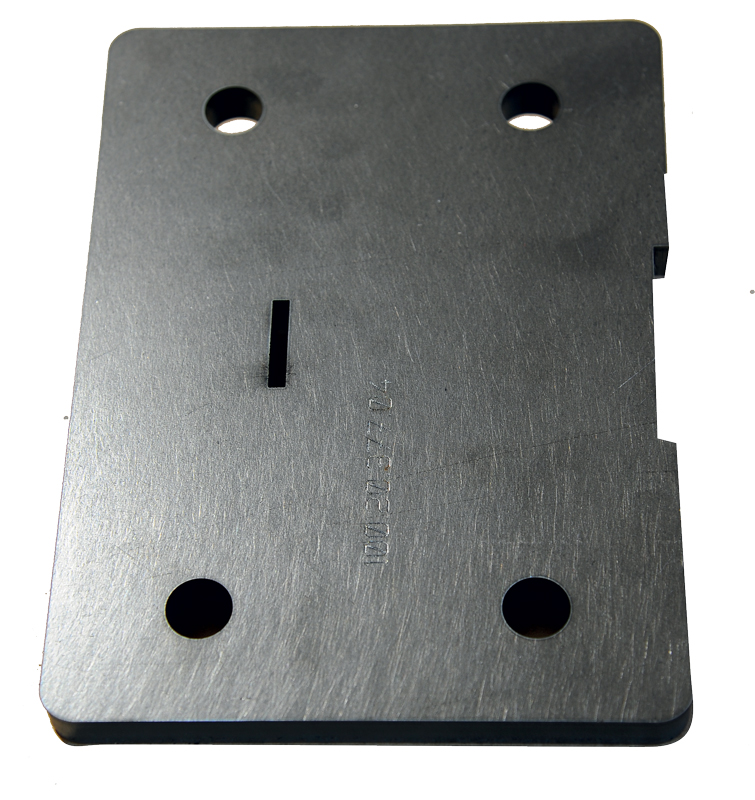

Il precedente sistema CO2 disponeva di 2.500 W di potenza e dava la possibilità di tagliare fino all’8/10 mm di acciaio inox e i 20 mm di ferro. Gli spessori che trattano in Basano spazino, infatti, da lamiera spesse 0,6 mm di acciaio zincato o inox fino ai 20 mm in ferro.

Tutti i lavori che in precedenza effettuavamo sulle punzonatrici e sul sistema Mk2 sono stati riversati completamente sul nuovo laser Mazak ed è qui che entrano in gioco le ragioni della scelta del laser DDL, una macchina decisamente importante ed economicamente costosa rispetto ad altre. “A mio giudizio, è però quella che da più garanzie sia come qualità di taglio che come versatilità nelle varie tipologie di lavorazione” precisa Basano. “Si può appunto spaziare da uno spessore di 0,6 mm di inox piuttosto che zincato fino ai 20 mm di ferro, addirittura, in virtù dei 4 kW di cui disponiamo, potremmo tagliare tranquillamente anche un 25 mm di ferro”. Per gli impianti di sua produzione Basano lavora dai 2 agli 8 mm di spessore mentre per le strutture su cui sono montati il range passa da un minimo di 8 a un massimo di 15 mm.Per quanto concerne il mondo della lavorazione lamiera conto terzi si “limitano” ai bassi spessori compresi tra lo 0,6 e i 3 mm. Un range piuttosto ampio che mette in luce come una sorgente da 4.000 W DDL possa avere un potenziale applicativo estremamente ampio e rappresentare la soluzione per diverse problematiche di taglio lamiera.

“Legato all’elevata variabilità dei materiali vi è un altro aspetto per noi molto importante” prosegue Marco Basano; “il precedente sistema infatti, era sì dotato di automazione per il carico e scarico delle lamiere, ma decisamente limitato nel gestire materiali diversi con spessori differenti. Non a caso abbiamo deciso di abbinare alla Optiplex 3015 DDL un magazzino a torre da 12 piani proprio per gestire al meglio e in modo corretto l’estrema variabilità. In una notte, possiamo tranquillamente tagliare non presidiato lamiera da 0,6 mm e subito dopo passare a processare fogli da 20 mm di spessore. Ciò testimonia la dinamica delle nostre lavorazioni e l’assoluta flessibilità di cui necessitiamo che, senza le moderne macchine di cui ci siamo dotati, piegatrici comprese, non saremmo in grado di garantire”.

Una scelta lungimirante, “coraggiosa” ma non un salto nel buio

“Per Mazak Italia Basano è un cliente chiave perché esigente, meticoloso e all’avanguardia che si è spinto molto avanti nell’emisfero della digitalizzazione della lavorazione lamiera, che ricerca sempre la massima efficienza e il Top della tecnologia” afferma Giovanni Baccolini, Sales Area Manager di Yamazaki Mazak Italia che prosegue: “abbiamo installato presso Basano un impianto che contribuisce in modo sostanziale alla competitività dell’azienda come ha fin qui raccontato il suo titolare”. “La Optiplex 3015 DDL ha tre concetti fondamentali che si sposano moltissimo con la maggior parte delle moderne esigenze di chi lavora la lamiera: il rendimento energetico, l’indice BPP relativo alla qualità del fascio e la lunghezza d’onda ancora più bassa di quella del laser a fibra” spiega Baccolini. “È un laser di terza generazione che proprio grazie alla natura del fascio laser generato è performante su qualsiasi spessore e materiale da lavorare perché assicura un rendimento energetico che arriva quasi al 50% rispetto al 40% del laser in fibra e al 10% del laser CO2. Ciò trova riscontro in quello che Basano diceva in precedenza che da 46.000 euro è sceso a 32.000 euro di costi energetici in sette mesi di produzione con un aumento di produttività del 20%. Ciò significa che il rendimento, ovvero la capacità di trasformare in denaro l’efficienza della macchina è un aspetto molto importante, direi fondamentale del ssitema Optiplex.

Il secondo aspetto è la qualità del taglio che produce perché nel momento in cui la macchina riesce ad avere un BPP (Beam Parameter Product) che si avvicina a quello del laser CO2, significa che la Optiplex 3015 DDL garantisce una qualità di taglio assolutamente paragonabile ma con il vantaggio di essere effettuato con una macchina dotata di una sorgente a onde corte che abbiamo visto pocanzi offre non pochi vantaggi come risparmio energetico e produttività. Questi sono i concetti che rendono la Optiplex 3015 DDL una macchina adatta per qualsiasi officina indipendentemente dalle sue esigenze perché i sui tre grandi vantaggi assicurano all’azienda, qualsiasi essa sia, una grande flessibilità di manovra; ovvero ciò di cui le moderne officine di lavorazione lamiera hanno più bisogno in un mercato ormai frenetico e frammentato come quello attuale. Tutto ciò pone l’accento anche su un altro aspetto, ovvero l’equilibrio esistente tra questa innovativa sorgente e la macchina a testimonianza del fatto che Basano ha sì compiuto un passo lungimirante e “coraggioso” trattandosi di una tecnologia nuova ma non ha fatto un salto nel buio perché Mazak ha pensato e costruito una macchina assolutamente affidabile sotto ogni suo punto di vista. Affidabile ed efficiente come abbiamo visto e dico questo in un momento di mercato in cui è in atto una rincorsa alle grandi potenze laser dei laser in fibra per raggiungere qualità di taglio buone, cosa che però, di conseguenza, fa calare i rendimenti. Mi capita sovente di vedere in giro macchine fibra da 12 kW di potenza per gestire bassi spessori. Qualche domanda me la pongo soprattutto pensando al fatto che Basano con una macchina da 4 kW gestisce qualsiasi spessore compreso nei range di cui abbiamo parlato. Oggi, parlare dei “4KW” nel mondo dei “12” o dei “15” kW sembra di parlare di un’epoca orami passata ma in realtà non è così perché la Optiplex 3015 DDL è, a livello tecnologico, il meglio che Yamazaki Mazak ha sul mercato e credo con pochi eguali sul mercato. E se devo pensare allo sviluppo futuro della tecnologia laser credo ci sarà una ricerca sempre più avanzata verso sorgenti con lunghezze d’onda più corte per essere performanti su una variabilità di materiali sempre più ampia”.

La Optiplex 3015 DDL è una macchina adatta per il terzista puro; rendimento, qualità e lunghezza d’onda più corta fanno sì che questo sistema di taglio riesca ad assicurare grandi vantaggi sia a chi ricerca l’efficienza e quindi il basso costo del pezzo, sia al cliente che cerca la qualità.

Optiplex 3015 DDL è equipaggiata con il CN MAZATROL PreviewG, per tagli ottimali a grande velocità ed elevata precisione, ampio touch screen da 19” con funzionamento simile a quello di uno smartphone o tablet.

Obiettivi ben chiari

“Per le tre ragioni tecnologiche che dette pocanzi – spiega nuovamente Barbero di S.TE.IN – la Optiplex 3015 DDL è una macchina adatta per il terzista puro; rendimento, qualità e lunghezza d’onda più corta fanno sì che questo sistema di taglio così innovativo riesca ad assicurare grandi vantaggi sia a chi ricerca l’efficienza e quindi il basso costo del pezzo, sia al cliente che cerca la qualità perché ricordiamoci che nel passaggio dal CO2 al fibra il grosso scoglio fu la qualità”. “Avare una macchina a onde corte che riesce a garantire una qualità paragonabile al CO2 diventa un grande vantaggio perché puoi permetterti di produrre a costi inferiori con delle qualità che fornivi in precedenza con la sorgente a CO2. Se la domanda è quindi se la Optiplex 3015 DDL è una macchina adatta per il terzista puro, io rispondo assolutamente sì. Nel caso di Basano per noi è stata una grande occasione per spingere quella che è la tecnologia non solo della sorgente ma della macchina nel suo complesso a livelli altissimi trattandosi di un cliente molto esigente con obiettivi ben chiari su ciò che vuole per la sua azienda. Il bello di Marco Basano è che sa quello che vuole”.

Un passo evolutivo importante

Merita infine fare qualche ulteriore considerazione sulla Optiplex 3015 DDL e ci aiuta ancora il signor Marco Basano. “In questi sette mesi ho avuto modo di fare un raffronto tra l’attuale configurazione e quella precedente e posso dire che, mediamente, in molti casi, usciamo con un costo orario inferiore a quello con cui mi proponevo sul mercato con le punzonatrici per esempio, due macchine di vecchia generazione super ammortizzate che lavoravano a 35 euro/h in un mercato sbragato. Ovviamente ci sono casi in cui andiamo a pareggiare i costi e per alcuni particolari costiamo qualcosa in più; ma non vi è una differenza così abissale. La grossa scommessa che ho fatto era quindi sostituire le punzonatrici, quindi una lavorazione a basso costo, con un taglio laser estremamente innovativo molto veloce, molto costoso, perché occorre dirlo, ma che ci ha permesso di completare quel processo di cambiamento avviato con la digitalizzazione. Ovviamente con i laser non si può fare la deformazione cosa per cui ho tenuto una delle due punzonatrici per effettuare solo quelle operazioni di ripresa che richiedono appunto una deformazione o una filettatura dei fori. Tra l’altro abbiamo anche liberato in azienda tantissimo spazio, cosa che per una carpenteria del nostro livello non basta mai. Sono molto contento della scelta fatta anche perché Yamazaki Mazak è un riferimento importante anche come Service, aspetto non secondario avendo concentrato tutta la fase di taglio su di un unico sistema. Mazak Italia ci assicura un sevizio di assistenza capillare, affidabile ed efficiente perché se si ferma la Optiplex, … si ferma la produzione”.