Tradizione, innovazione e customizzazione: What Else?

Tradizione e innovazione si mixano sapientemente nella gamma di prodotto di uno dei nomi storici del mercato italiano; lo ha racconta Mauro Bellan, Product & Training Manager di Gasparini Industries nel corso del suo intervento che ha aperto i lavori del quarto giorno di Bending Week.

Iniziando dall’ABC, chiedo come approccia Gasparini il tema della piegatura lamiera? Qual è la filosofia costruttiva che vi guida in termini di sviluppo e la tipologia di macchina che vi contraddistingue sul mercato? Quali sono i capisaldi tecnologici che portate avanti e se può presentare, a grandi linee, la vostra gamma di prodotto spiegandone caratteristiche e peculiarità.

La “nuova” Gasparini negli ultimi anni è mutata e ha intrapreso un percorso di cambiamento molto profondo, focalizzato principalmente alla produzione di macchine ad alto valore aggiunto che richiede novità e forte personalizzazione del prodotto. Abbiamo scelto di seguire questi clienti perché crediamo che il mercato sia alla ricerca di nuove metodologie di lavoro. Abbiamo scelto di ascoltare tutti quei clienti che avevano le idee chiare sul loro percorso di crescita, per affiancarli nel raggiungimento dei loro obiettivi. In sostanza abbiamo cambiato il nostro punto di vista: ascoltare e non imporre. Da qui nasce il nuovo payoff del marchio Gasparini: “Shaping your ideas”.

La precisione di piega è l’aspetto imprescindibile per una piegatrice. Può spiegare bene, scendendo anche nel dettaglio, perché una piegatrice Gasparini è da considerarsi una macchina assolutamente precisa?

Il primo passo è conoscere la lamiera, e sapere che è un materiale variabile e imprevedibile. Per questo abbiamo sviluppato tre principali soluzioni che ci consentono di ottenere l’angolo corretto in ogni situazione. La prima è il sistema Reflex, che compensando la deflessione delle spalle mantiene la posizione reale della traversa con pezzi corti o lunghi, sottili o spessi, pieni o intagliati. Il secondo dispositivo è il sistema di controllo dell’angolo GPS4, composto da un sensore a doppia forchetta contenuto all’interno della matrice. Con GPS4 leggiamo l’angolo reale della lamiera con qualsiasi finitura, con il bordo minimo naturale, e per una vasta gamma di spessori e angoli. Il terzo asso nella manica è la Bombatura Adattiva Gasparini, che misura in tempo reale la deformazione della traversa superiore e la va a compensare attivamente grazie ai cilindri posti nella traversa inferiore. In questo modo manteniamo l’esatto parallelismo tra punzone e matrice e di conseguenza un angolo costante tra centro ed estremi del profilo.

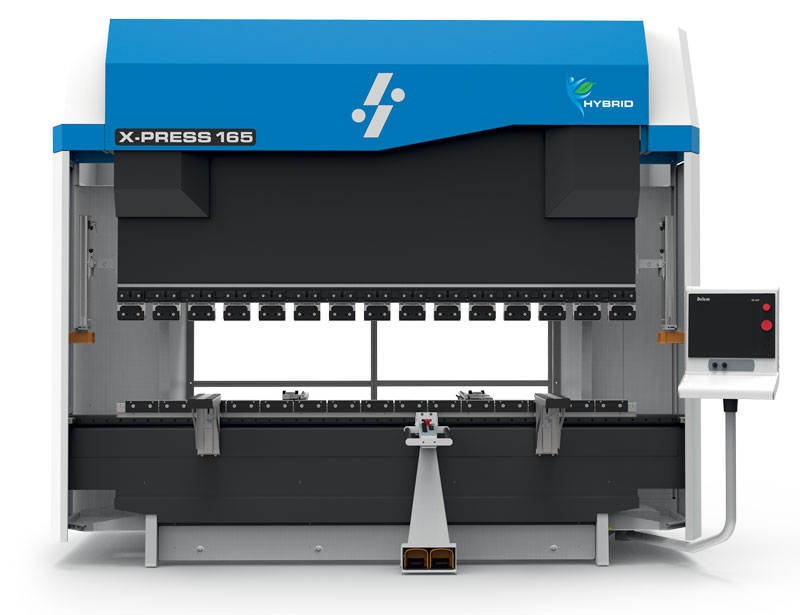

L’azionamento elettrico è uno dei trend tecnologici che maggiormente sta caratterizzando il modo delle presse piegatrici. In particolare, le piegatrici elettriche sembrano prevalere sulle più tradizionali macchine idrauliche e si sono affermate sul mercato anche macchine cosiddette “ibride”. Può, secondo il suo punto di vista e, di conseguenza, secondo l’ideologia costruttiva di Gasparini, aiutarci a fare chiarezza e a comprenderne pregi e difetti e i reali vantaggi di ognuna di queste soluzioni?

Gasparini fornisce due differenti piattaforme in grado di ridurre il consumo energetico e aumentare le prestazioni. La prima è la versione ECO, che grazie alla guida a inverter del motore principale lo aziona solamente durante i cicli di piega, diminuendo lo stress dell’olio idraulico. È anche possibile aumentare la velocità di rotazione per rendere più veloce il movimento della traversa. La seconda soluzione è la versione Hybrid: invece del gruppo motore-pompa tradizionale, abbiamo due motori brushless direttamente collegati ai cilindri della traversa superiore. Variando giri e coppia possiamo ottenere la velocità e il tonnellaggio richiesti con la massima efficienza. Entrambe le soluzioni consentono di raggiungere tonnellaggi anche alti, al di fuori delle capacità delle piegatrici elettriche.

Il ruolo della piegatrice è profondamente cambiato negli ultimi anni, o meglio ne è cambiata l’importanza strategica essendo diventata, sempre più, l’ago della bilancia in termini di efficienza produttiva. L’elevata produttività dei macchinari a monte ha di fatto reso il reparto di piegatura il potenziale collo di bottiglia della produzione. Vorrei quindi chiedere come Gasparini coniuga il tema dell’efficienza di processo che ruota attorno alla propria piegatrice e, pensando strettamente alla macchina, attraverso quali soluzioni tecniche riuscite a garantire quella flessibilità necessaria a fronteggiare i ritmi produttivi frenetici imposti dal mercato.

Gasparini punta a rendere più efficiente il processo di piegatura con molte migliorie differenti. I primi sono i sistemi già citati di correzione delle derive di processo (come bombatura e controllo dell’angolo) che consentono di ridurre i pezzi errati o i tempi richiesti per tarare i parametri di piega in funzione del materiale. In secondo luogo Gasparini aumenta l’efficienza andando a combattere le operazioni che non generano valore aggiunto. Tra queste, l’attrezzaggio è sicuramente l’attività che richiede più tempo. Con i nuovi bloccaggi pneumatici AirSlide, per esempio, possiamo cambiare utensili e riconfigurare l’area di lavoro in modo semplice e rapido grazie all’assenza di tubi dell’aria. Abbiamo sviluppato anche accessori come programmazione remota, pedaliera wireless, telecomando Syner-G, lettore di codici a barre, e molti altri. Tutte queste opzioni consentono di rendere più ergonomico e veloce il lavoro dell’operatore, garantendo una maggiore produttività anche in caso di lotti piccoli e variabili.

Restando sul tema dell’efficienza, le fasi di attrezzaggio e riattrezzaggio macchina sono e restano fondamentali, per tale ragione ogni costruttore ha sviluppato il proprio sistema o dispositivo per il cambio automatico degli utensili. Può raccontare qual è la strada tecnologia intrapresa da Gasparini?

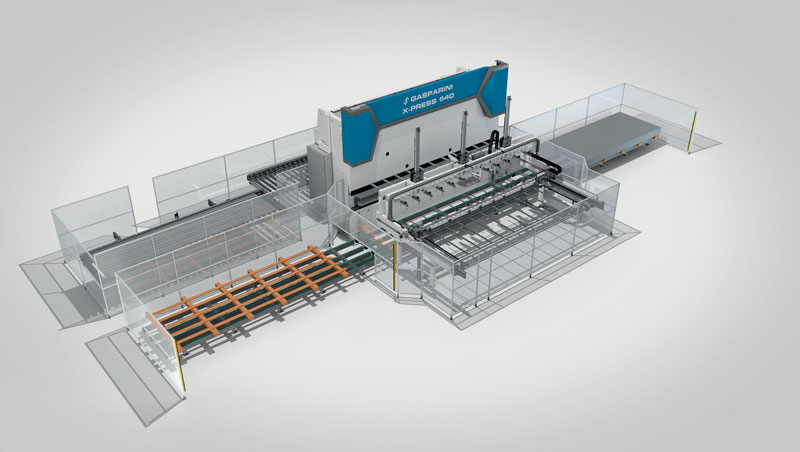

La nostra punta di diamante è rappresentata dal sistema di cambio utensili automatico “Agile”: questa macchina nasce a seguito di lunghi studi affrontati con aziende che già avevano acquistato dei cambi utensili automatici da nostri concorrenti. Abbiamo analizzato a lungo le loro necessità e siamo giunti alla conclusione che il cambio utensili automatico deve essere una macchina in grado di assorbire quantità di lavoro molto maggiori di una piegatrice standard. Ragion per cui abbiamo concepito una macchina che declina il concetto di flessibilità assoluta, secondo tre elementi cardine: ampio magazzino utensili, non a caso ospitiamo una quantità doppia di utensili rispetto a quanto offerto oggi dal mercato; customizzazione, poiché per assorbire tanta produzione, serve una macchina con un’area di lavoro personalizzata – con Agile è possibile piegare scatolati fino a 290 mm di altezza; e, infine, la potenza. Siamo i primi produttori al mondo a produrre un cambio utensili automatico per grandi tonnellaggi. Possiamo infatti raggiungere le 640 t di potenza.

Girando frequentemente le aziende di lavorazione lamiera mi sento spesso dire che “la macchina è facile da programmare” e ha un’interfaccia user friendly. Cosa si intende, nell’accezione di Gasparini, quando si parla di una macchina “facile”. A livello software, quali sono le funzionalità per voi fondamentali e quindi le peculiarità che caratterizzano la vostra proposta?

Gasparini utilizza CNC diffusi nel mercato ma ha inserito al suo interno una serie di personalizzazioni per rendere l’uso della macchina facile; il tutto è legato all’ergonomia come il pannello addizionale sul fronte pressa (ACP). A questo proposito Gasparini sta anche sviluppando il proprio CNC, attualmente disponibile per le cesoie a ghigliottina e per le linee automatizzate. Il CNC è caratterizzato da una grande capacità di personalizzazione e una continua evoluzione per dare il massimo supporto al cliente. In questo contesto occorre dire che le presse piegatrici Gasparini sono in linea con il modello Industria 4.0 e hanno ricevuto la Certificazione del Polo Tecnologico di Pordenone. Cosa rende le nostre macchine conformi ai modelli di Fabbrica Intelligente? L’utilizzo di standard di comunicazione aperti, la collaborazione con le aziende leader mondiali, e un team di sviluppo software ci consentono di fornire molti servizi evoluti: a livello di interconnessioni offriamo l’interfacciamento con i sistemi informativi e con altri macchinari, la programmazione da remoto al pari dell’assistenza Tele-Link per la verifica del funzionamento della macchina e la configurazione a distanza

Una rete di sensori permette di caratterizzare il materiale e rilevare i parametri di funzionamento, che vengono inviati agli strumenti di raccolta dati e reportistica. Ciò si traduce in un approfondito controllo qualità e tempo ciclo, caratterizzazione del materiale ma soprattutto in una ottimale gestione della manutenzione predittiva e preventiva. Vi è poi l’integrazione con gli ERP: il caricamento del lotto può avvenire sia manualmente, che tramite lettore di codice a barre, o persino via rete. La macchina può raccogliere dati di vario genere, come: data/ora inizio lavorazione, numero di pezzi da produrre, materiale e spessore. Si può eseguire il tracciamento dei pezzi da eseguire, buoni o non conformi e raccogliere le tempistiche di lavorazione. Selezionando il lotto di produzione visualizziamo la quantità totale di pezzi da piegare. Viene direttamente caricato il programma di piega in modalità automatica. La pressa piegatrice conteggia il numero di cicli di piega come pezzi prodotti. L’operatore può quindi indicare i pezzi corretti e i pezzi non conformi. Facendo clic su “chiudi lotto”, il codice scompare dall’elenco. Le informazioni vengono inviate al gestionale per poter essere elaborate.

Un argomento sempre di attualità, ovvero l’automazione; in particolare vorrei parlare della piegatura robotizzata, che è un tema importante e controverso allo stesso tempo: c’è chi lo considera un valido modo per fronteggiare in piegatura le sempre nuove potenzialità e produttività assicurate dai sistemi di taglio, per lo più laser, e chi pensa invece sia un modo troppo oneroso e poco adatto a un mercato ormai fatto di tanti lotti dai quantitativi sempre più esigui. Alla luce di ciò vorrei sapere qual è il credo di Gasparini in merito a questo tema e quali sono le discriminanti applicative per cui proponete una cella di piegatura robotizzata. Insomma, qual è, secondo voi, l’identikit dell’utente ideale per una soluzione di questo genere e che tipo di soluzione gli proponete?

La soluzione robotizzata deve potersi inserire all’interno del contesto del cliente finale; deve essere versatile e permettere di coprire le varie lavorazioni; è importante tener ben presente il lotto di lavorazione in quanto i tempi di preparazione della cella possono essere lunghi. Proponiamo soluzioni diverse basate sull’uso esclusivo dei robot per lotti numerosi oppure sul connubio operatore/robot per lotti piccoli/grandi.

Parlando di attualità, un altro argomento fondamentale è la personalizzazione; cosa significa personalizzare una piegatrice Gasparini? Fino a che punto ci si può spingere?

Gasparini ha da sempre una vocazione sartoriale: per realizzare le nostre macchine partiamo dal prodotto del cliente e sviluppiamo la macchina adatta e non viceversa. Una delle macchine simbolo di questo approccio è l’allestimento SuperCustom, una pressa piegatrice con luce e corsa personalizzate all’estremo, specifica per i clienti che realizzano scatolati profondi come vasche e carterature. Un altro esempio è una cesoia realizzata per una grande acciaieria mondiale: per andare incontro alle restrizioni sullo spazio occupato abbiamo spostato il quadro elettrico dal fianco alla zona sotto al banco. Anche per un altro cliente abbiamo realizzato una cesoia molto ricca di accessori come lo scarico laterale dei pezzi tagliati. Ma l’esempio più significativo restano le linee di piegatura automatizzate, come quella per realizzare pannelli radianti.