I cavalieri della tavola rotonda della pannellatura

Incontro conclusivo della Bending Week 2020, la Tavola Rotonda sulla Pannellatura è stata un momento importante di confronto fra le aziende, un modo nuovo per parlare dello stato dell’arte e riflettere sui possibili sviluppi futuri di questa tecnologia per la piegatura della lamiera. I protagonisti di questo evento sono stati: Dieter Niederfriniger, di Alpemac; Piero Merlino di Evomach, Stefano Gecchele di Prima Power, Nicola Artuso di Salvagnini, e Stefano Speziali di TRUMPF Macchine Italia.

Venerdì 23 ottobre è stata la giornata conclusiva della Bending Week, evento totalmente online organizzato dalla nostra rivista Deformazione per parlare con gli esperti del settore delle tecnologie e delle soluzioni di piegatura lamiera, passando dalle macchine fino ai software e alla digitalizzazione che si sta sempre più affermando anche in questo settore. Si è scelto di concludere la settimana con la Tavola Rotonda dedicata al tema della Pannellatura, coinvolgendo cinque professionisti di altrettante aziende che hanno raccontato i loro prodotti, le tecnologie di cui si avvalgono e quali sono le previsioni per il futuro. Sono intervenuti, alternandosi negli interventi secondo rigoroso ordine alfabetico: Niederfriniger, General Manager di Alpemac; Piero Merlino, Co-Founder di Evomach; Stefano Gecchele, Product Manager di Prima Power; Nicola Artuso, Product Manager di Salvagnini; Stefano Speziali, Amministratore Delegato di TRUMPF Macchine Italia.

Potreste presentare brevemente il vostro stato dell’arte nel campo della pannellatura parlandoci della vostra filosofia costruttiva, dei capisaldi tecnologici che vi contraddistinguono e delle peculiarità della vostra gamma di prodotto?

Dieter Niederfriniger: La gamma RAS proposta da Alpemac esiste nel settore della pannellatura dal 1989, ed è quindi da molti anni sul mercato. Si tratta di una tipologia di macchina fondamentalmente semplice ma veloce, che sfrutta la tecnologia a bandiera, forse la più vecchia per piegare la lamiera. Vorrei raccontare questo piccolo aneddoto: negli anni ‘60, per andare sulla Luna, gli americani hanno creato una penna che resistesse nello spazio, una tecnologia da milioni di dollari; in Russia, invece, hanno risolto il problema di scrivere nello spazio con una semplicissima matita, che non aveva problemi in assenza di atmosfera. Credo che la nostra pannellatrice sia come quella matita: usa l’essenziale per essere efficace.

Piero Merlino: Evomach importa da diversi anni le pannellatrici prodotte dall’azienda tedesca Schröder: si tratta di macchine ibride e che coniugano alcuni principi della pannellatura e alcuni della pressopiegatura tradizionale, infatti sono spesso definite pannellopiegatrici. Tra i capisaldi di questa tecnologia troviamo la flessibilità: grazie a questa tipologia di macchine siamo in grado mantenere il pezzo in appoggio con l’utensile, il quale ruota attorno al materiale come in una normale pannellatrice, ma è in grado piegare a stazioni come una piegatrice. Un altro caposaldo è la praticità, o ancora meglio, la semplicità nell’intercambiabilità dei premilamiera, infatti è possibile portarne a bordo più tipologie nello stesso momento; inoltre, la pannello-piegatrice è anche in grado di processare spessori, lunghezze e altezze di bordo molto importanti, non normalmente affrontabili con pannellatrici di tipo tradizionale. Un ultimo caposaldo che mi sento di citare è la facilità di piega che hanno queste macchine: possono riferire in maniera molto veloce pezzi di qualsiasi geometria, interrompere e riprendere il ciclo, e anche riprendere pieghe già effettuate, tutte attività più tipiche della piegatrice.

Stefano Gecchele: Anche Prima Power produce pannellatrici da oltre 30 anni, e la peculiarità del nostro prodotto è la tecnologia servoelettrica, introdotta nel 2004: una soluzione di piegatura non-idraulica, rapida e precisa che garantisce produttività, precisione, ripetibilità e affidabilità. Questa tecnologia si basa su otto motori e altrettanti assi; ognuno di questi può essere mosso in maniera indipendente assicurando elevata versatilità. È infatti possibile gestire, per esempio, pezzi in maniera asimmetrica, cosa che consente di raggiungere alti livelli di complessità di piegatura. Prima Power offre 16 prodotti diversi, frutto della combinazione di modelli e taglie: per esempio una macchina senza manipolatore come nel modello FastBend, oppure con carico e scarico automatici come quelle del modello BCe, fino ad arrivare a macchine totalmente automatiche come la gamma EBe; a livello di taglie, invece, le macchine Prima Power coprono lunghezze di piega da 2.250 mm fino a 3.800 mm, garantendo sempre un’altezza di piega di 204 mm.

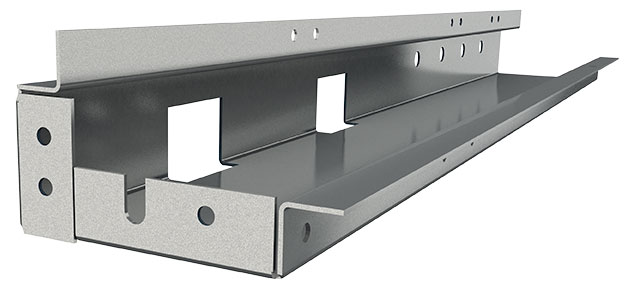

Nicola Artuso: La nostra pannellatrice ha subito – e continua a subire – uno sviluppo tecnologico incredibile da quel primo modello presentato ad EuroBlech dall’Ing. Salvagnini nel 1977. Da sempre la parola d’ordine che orienta le scelte di Salvagnini è flessibilità: flessibilità significa prima di tutto capacità di adattarsi al pannello in lavorazione, grazie agli utensili universali in grado di processare tutto il range di spessori e materiali lavorabili. Ma flessibilità significa anche capacità di adattarsi alle esigenze produttive dei clienti con la nostra gamma di pannellatrici che è la più estesa a livello mondiale con 16 modelli disponibili, per piegare lamiera con lunghezze comprese tra 280 e 4.000 mm, con altezze di piega tra 127 e 254 mm. Da questo punto di vista, a rendere ancora più flessibili le pannellatrici Salvagnini sono i dispositivi di carico automatico e scarico robotizzato per l’alimentazione della macchina in tempo mascherato e per il prelievo delle parti in contesti non presidiati da un operatore. Parliamo di stato dell’arte della nostra tecnologia: ad oggi abbiamo ultimato la conversione di tutte le pannellatrici alla tecnologia Lean, che si traduce in prestazioni elevate con consumi ridottissimi e quindi in sostenibilità. Ma continuiamo a lavorare anche nell’ottica di estendere sempre più i campi applicativi della pannellatura, con l’introduzione di nuovi utensili e di nuovi modelli.

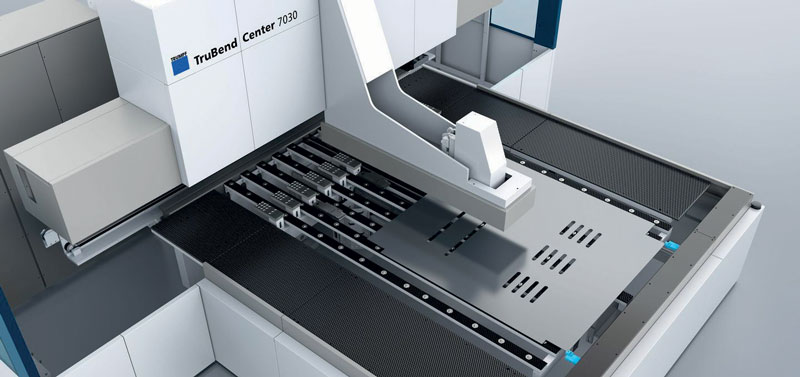

Stefano Speziali: TRUMPF nel 2013 ha rilevato Codatto, azienda nata nel 1981, e ne ha sviluppato la tecnologia; quindi si può dire che la storia delle nostre pannellatrici parte da lontano. TRUMPF ha seguito due concetti fondamentali per lo sviluppo della macchina. Il primo è quello della qualità per la piega: utilizziamo utensili importanti con blocchi da 160 mm per evitare segni di qualsiasi tipo inoltre, la macchina è molto robusta e permette di manipolare il pezzo con ampia flessibilità che è il secondo cardine di sviluppo. Riusciamo a prendere con i nostri manipolatori il pezzo in vari modi con ventose, magneti o pinze, e in più riusciamo a gestire pannelli con grandi tagli e aperture attraverso lo scambio del pezzo tra i vari manipolatori. Questi sono i due cardini di sviluppo. In più abbiamo un sistema di crowning elettrico che ci permette di compensare la deformazione della lamiera in tutte le lunghezze. Riassumendo qualità e flessibilità sono i due dogmi della pannellatura targata TRUMPF.

La pannellatrice non è una macchina per tutti; in diversi la considerano, infatti, una macchina complessa. I “terzisti”, per esempio, la vedono poco adatta al loro lavoro. Potete sfatare questa “diceria” spiegando chi è, dal vostro punto di vista, il cliente tipo per questa tecnologia?

Piero Merlino: Secondo l’esperienza di Evomach, la figura che può ottenere maggiori vantaggi della nostra tecnologia è proprio il terzista: le nostre pannello-piegatrici vanno proprio incontro alle sue esigenze di flessibilità e lavorazione a lotto 1. Negli ultimi anni, infatti, i lotti sono diminuiti, anche se sono aumentati i volumi. La pannellatrice intesa in senso tradizionale è una macchina estremamente veloce, però è rivolta principalmente al mercato del sottile; sono macchine che possono lavorare fino a 3 mm di spessore. Portano con sé un alto grado di automazione, figlio della loro produttività, che purtroppo da un certo punto di vista potrebbe essere visto in modo negativo, per esempio il fatto che una tecnologia del genere ha un costo alto. Evomach propone macchine semi-automatiche che non hanno necessità di ampio spazio, sono inoltre meno complesse. Riusciamo a mantenere un costo più basso della media, vantaggio fondamentale per le PMI. Altro fattore positivo delle macchine Schröder è il poter lavorare anche a spessori importanti, fino a 6 mm, lunghezze fino a 5 m, e permette di piegare bordi da 500 mm.

Stefano Gecchele: Oltre il 20% dei clienti di Prima Power che hanno almeno una pannellatrice sono terzisti, perché è un tipo di macchina adatta anche alle loro esigenze. Innanzitutto, il sistema di programmazione, sia esso in macchina o in ufficio, consente di gestire qualsiasi pezzo in maniera molto veloce, grazie a funzionalità di programmazione automatica, parametrica e quella veloce e assistita; in questo modo, per il terzista vale la pena processare in pannellatrice anche ordini con un quantitativo di pezzi minimo. Inoltre, grazie alla macchina servoelettrica, al controllo delle proprietà di materiale e dell’angolo, anche il lotto 1 viene gestito senza problemi. Altro elemento da sottolineare, riguarda il fatto che la pannellatrice Prima Power è dotata di utensili che possiamo definire universali, cioè adatti a tutti i materiali e tutti gli spessori all’interno del range piegabile, rendendo possibile una gestione efficiente e garantendo un’alta produttività. I vantaggi per il terzista sono quindi evidenti: aumento volumi, possibilità di accettare lavori di maggiore complessità e soprattutto il processo non è più legato alle sole capacità del singolo operatore.

Nicola Artuso: Questa è una vera e propria leggenda che vorrei sfatare con i numeri: il 20 % dei nostri clienti per le tecnologie di pannellatura sono terzisti. Se consideriamo le dimensioni del nostro mercato stiamo parlando di centinaia di pannellatrici installate in aziende per la lavorazione conto terzi. A tutti quei terzisti che pensano la pannellatrice sia poco adatta al loro lavoro, suggerirei di provare a cambiare prospettiva: la pannellatrice è una macchina tecnologicamente molto avanzata e allo stesso tempo facile da usare, che è dotata di utensili universali e che quindi non richiede riattrezzaggi. Dal mio punto di vista si tratta di una caratteristica fondamentale per il settore dei terzisti, in cui gli attrezzaggi hanno solitamente un impatto rilevante perché incidono in modo consistente sulla produttività di una macchina.

Stefano Speziali: Nel caso di TRUMPF la maggioranza dei nostri clienti sono già contoterzisti. La soluzione proposta, pensando in modo specifico a quel settore, si basa su due punti fondamentali. Il primo è quello di dare un software di programmazione offline che in pochi secondi riesce a semplificare la complessità di una macchina multi-asse, dando modo di gestire il tutto in pochi click. Il secondo è stato quello di avere un sistema automatico di controllo dell’angolo. TRUMPF propone due sistemi: il primo è un goniometro digitale che permette di controllare l’angolo in piega, che dà la possibilità di correggerlo sul pezzo in fase di piegatura, cosa che permette di non buttare via pezzi; il secondo è il sistema ACB laser, brevettato per la nostra macchina, che ci permette di misurare l’angolo mentre stiamo piegando. Grazie a questi due sistemi è possibile garantire anche flessibilità di programmazione.

Dieter Niederfriniger: Per Alpemac il terzista è il primo cliente. Il terzista non sa quali esigenze produttive dovrà affrontare, quindi la sfida è quella di proporre pannellatrici flessibili, con un software molto intuitivo. Il nostro software con pochi click permette di caricare e importare file di qualsiasi genere; mostra la simulazione del pezzo in macchina e le sequenze di piegatura; oltre alle tempistiche. In questo modo è possibile definire il prezzo del prodotto finito in breve tempo. Con la gamma RAS, Alpemac crea un “vestito su misura” per il cliente: siamo in grado di rispondere anche a esigenze di utensili speciali o di lavorazioni particolari. Si può dire che siamo dei “sarti della pannellatura”.

Piegatrice contro pannellatrice: qual è, se esiste, la linea di confine per cui è consigliabile l’una piuttosto che l’altra tecnologia?

Stefano Gecchele: Prima Power ha recentemente organizzato un evento dove sono state messe a confronto proprio le presso-piegatrici e le pannellatrici. Partendo dalle caratteristiche tecniche delle due macchine è già possibile “discriminare” i pezzi che sono fattibili solo su presso-piegatrice a causa, per esempio, di dimensioni importanti sopra i 4 m o di spessori sopra 3 – 4 mm, a seconda del materiale. Dall’altra parte ci sono delle applicazioni dove invece risulta più conveniente l’utilizzo della pannellatrice, per via del tempo ciclo diverso, come in presenza di sequenze di pieghe e numeri di attrezzaggi diversi che richiederebbero più stazioni per fare lo stesso pezzo in presso-piegatrice. Per alcuni pezzi la produttività della pannellatrice può essere paragonata anche a quella di 3 o 4 presso piegatrici, perché passiamo dai 3 – 4 secondi della pannellatrice a piega ai 15 secondi della presso piegatrice per profili complessi. Ma prima di investire su una pannellatrice rispetto a una presso-piegatrice è necessario valutare diversi fattori, in particolare il budget a disposizione e il livello medio di volumi annui. Quando ci mettiamo in contatto con un cliente interessato, cerchiamo di raccogliere questi numeri, e allo stesso tempo studiamo i progetti e i pezzi da lavorare, così da mettere assieme la fattibilità dei prodotti in macchina e l’investimento, andando poi a proporre le soluzioni migliori per le sue necessità.

Nicola Artuso: Dal punto di vista Salvagnini le due tecnologie convivono affiancate perché complementari. Possono lavorare assieme, collaborare per compensare i rispettivi limiti, per completarsi. La pannellatrice permette di raggiungere livelli di produttività e di ripetibilità inimmaginabili per una pressa piegatrice, che però rimane assolutamente fondamentale in tutti quei casi in cui la parte da piegare ecceda i limiti geometrici della pannellatrice. In Salvagnini gestiamo il processo in modo completamente integrato. Ad esempio, se un particolare è realizzato in parte in pannellatrice, in parte in pressa piegatrice, una volta completate le pieghe in pannellatura è il software stesso ad avvisare la pressa piegatrice, che a sua volta andrà a predisporre l’attrezzaggio più idoneo per il completamento della parte grazie all’allestitore automatico degli utensili ATA o al cambio utensili automatico AU-TO.

Stefano Speziali: Anche per TRUMPF le due tecnologie sono complementari: ciò significa che tutto ciò che si riesce a fare in pannellatrice lo realizziamo con questa tipologia di macchina in virtù delle sue caratteristiche di flessibilità, velocità e ripetibilità; le pieghe rimanenti vengono poi lavorate con la piegatrice. Il grosso vantaggio sta nell’unico sistema di programmazione integrato messo a punto da TRUMPF con il quale è possibile gestire entrambe le tecnologie facilitando, di fatto, l’esecuzione del pezzo.

Dieter Niederfriniger: Oltre ai numerosi modelli di pannellatrici manuali, semiautomatiche e automatiche di RAS, l’offerta Alpemac comprende anche un’ampia gamma di presso piegatrici SafanDarley, elettriche ma non solo.

I confronti pannellatrice/pressa piegatrice sono continui, soprattutto quando un cliente ha necessità di lavorare pezzi adatti alla pannellatrice ed altri alla pressa. Di base la regola di Alpemac è: più grandi sono le dimensioni dei pannelli maggiori sono i vantaggi dell’impiego di una pannellatrice, per conformazione e facilità di utilizzo. L’offerta delle pannellatrici a bandiera Alpemac comprende diversi modelli, con diversi livelli di automazione. Le totalmente automatiche, dalla entry level alla più accessoriata, e le semi automatiche in grado di lavorare pannelli fino: 4060mm permettono un minor investimento senza rinunciare alla tecnologia di fondo che contraddistingue la gamma RAS.

Piero Merlino: Bisogna sempre fare un’analisi ponderata sulla scelta tecnologica da utilizzare, sia tecnica che economica, a livello di volumi e utilità. Evomach offre una macchina ibrida, che coniuga i due principi, come già ho raccontato. La presso piegatrice è molto flessibile, però soprattutto su particolari medio o grandi richiede l’utilizzo di più personale esperto: questo tipo di macchina ha assolutamente bisogno dell’uomo, ha tempi di attrezzaggio che possono essere importanti e necessità di attrezzature dedicate. La pannellatrice tradizionale, invece, ha una grande produttività, ma porta con sé layout e costi importanti, insieme a una limitazione su spessore e altezza bordi massimi gestibili. Evomach propone invece due diverse soluzioni: la gamma Schroeder Power Professional permette di beneficiare della pannello-piegatura con costi molto contenuti, quasi vicini a quelli di una presso-piegatrice tradizionale; ci sono poi le “sorelle maggiori”, come la MAK 4 Evo, che permettono di lavorare spessori importanti, fino a 6 mm, e lunghezze fino a 5 m, a bordi massimi piegabili di 500 mm. Possiamo dire che la pannello-piegatrice è l’anello di giunzione tra le due tecnologie.

Per la manutenzione annua rispetto alla piegatrice di quanti giorni all’anno si parla? Economicamente qual è il divario? … chiedono dal pubblico che sta seguendo la live.

Stefano Gecchele: In questo senso, la pannellatrice è una macchina che possiede una complessità tecnologica diversa rispetto alla piegatrice. Prima Power cerca di dare ai clienti chiare istruzioni per la manutenzione, cosicché sia eseguibile quotidianamente in poco tempo. In questo modo, si evitano lunghi fermi macchina annuali ed è l’operatore dell’azienda a fare gran parte della manutenzione ordinaria, che sia giornaliera, settimanale o mensile; quando è il momento, il meno possibile, saranno poi i tecnici specializzati di Prima Power a intervenire.

Nicola Artuso: La pannellatrice è una macchina tecnologicamente molto avanzata ma non richiede una manutenzione più onerosa rispetto a una pressa piegatrice. Salvagnini suggerisce all’operatore gli interventi ordinarie e facili da eseguire in autonomia, e non sono necessari fermi macchina annuali per manutenzioni programmate. Con la generazione lean la cadenza degli interventi straordinari è quinquennale. E con il software brevettato LINKS possiamo monitorare l’andamento della macchina via IoT, assistendo da remoto i nostri clienti.

Stefano Speziali: Anche TRUMPF ha ridotto la manutenzione negli anni. Per ogni macchina offriamo un piano di manutenzione programmata, che viene effettuata una volta all’anno circa, o comunque dopo 6.000 ore di lavoro, che prevede controllo generale della macchina e la sostituzione dei filtri se necessario. Gli utensili di piega che sono la parte più usurante della macchina: hanno infatti una vita media di circa 15.000 ore di lavoro.

Dieter Niederfriniger: Grazie al funzionamento elettrico delle pannellatrici i tempi di manutenzione sono molto veloci: per cambiare un encoder, ad esempio, bastano 15 minuti. Se una macchina necessita di manutenzione il reparto Service, composto da tecnici specializzati, riduce al minimo i tempi di fermo e pianifica, insieme al cliente, una corretta manutenzione ordinaria delle macchine per garantirne la massima produttività e longevità.

Piero Merlino: Le macchine Evomach sono più semplici a livello di realizzazione: anche noi abbiamo dei motori elettrici con degli encoder e degli inverter, quindi le possibilità di rottura sono molto basse. Anche Evomach offre una manutenzione programmata, con tempistiche che variano in base all’utilizzo della macchina, dove si effettuano ingrassaggi o verifiche degli organi. Gli organi di usura sono pochi e non hanno costi alti, quindi si può dire che la tecnologia Evomach anche nel costo di manutenzione si avvicina molto alla gestione di una piegatrice.

Il ruolo della piegatura della lamiera è profondamente cambiato negli ultimi anni, o meglio ne è cambiata l’importanza strategica essendo, sempre più, l’ago della bilancia in termini di efficienza produttiva. Vorrei quindi chiedere come coniugate il tema dell’efficienza di processo che ruota attorno alla vostra pannellatrice?

Nicola Artuso: Possiamo parlare di flessibilità a 3 livelli. Il primo livello è quello della macchina: la pannellatrice è dotata di utensili universali, pressino, lame e controlama, che permettono di processare tutto il range di spessori, materiali e geometrie lavorabili. Permettono di farlo senza riattrezzaggi e senza fermi macchina, grazie soprattutto alla velocità del premilamiera che si adatta automaticamente alle esigenze di produzione in meno di 4 sec. Per questo la pannellatrice è perfetta per produzioni in kit, in lotti o a lotto unitario, e per qualsiasi strategia produttiva. Il secondo livello di flessibilità è quello di flusso di lavoro, ed è garantito dall’automazione: proponiamo numerosi dispositivi automatici per soddisfare ogni esigenza di carico, scarico ed impilamento. Dispositivi che permettono di integrare la pannellatrice con altre tecnologie a monte, come la punzonatura od il taglio laser, o a valle, come la pressa piegatrice o ad esempio una stazione di saldatura. Non estendo la riflessione a magazzini automatici o celle di piegatura robotizzata, ma ovviamente abbiamo anche quelle. Infine, il terzo livello di flessibilità, quello di fabbrica, è garantito dal software: con OPS, il nostro software per la gestione del processo, possiamo integrare la pannellatrice con i sistemi ERP/MRP di fabbrica e gestire in tempo la produzione di liste di parti differenti, secondo algoritmi e logiche definite.

Stefano Speziali: Negli ultimi anni TRUMPF ha sviluppato il concetto di Smart Factory, il quale prevede tutte le macchine interconnesse tra loro attraverso un magazzino verticale, da cui possono prelevare la lamiera. Questo permette di creare un processo automatizzato, “svincolando” la complessità di gestione e programmazione della singola macchina. Le macchine di taglio, quindi, possono lavorare completamente svincolate dalla pannellatura, è possibile produrre a magazzino il 2D, generare il 3D solo quando richiesto dall’ordine di produzione e occupare volume. Questo è un po’ il credo su cui TRUMPF sta spingendo, abbiamo anche creato due showroom per mostrare questo sistema, e molti clienti l’hanno già adottato.

Dieter Niederfriniger: Le pannellatrici automatiche RAS hanno una grandissima flessibilità, infatti sono in grado di avere tre pezzi in produzione in contemporanea. Lavorando in tempo mascherato, misurano i pezzi con un encoder che gira al millesimo, caricano il pezzo anche in posizione storta fino a 10° (è poi il manipolatore a riposizionarlo) e la macchina continua a produrre. Il pezzo finito, grazie alla tecnologia a bandiera, non presenta differenze di spessore esterne, poiché l’eventuale differenza rimane nella raggiatura interna della piega. La gamma RAS ha un’automazione molto spinta e aperta: Alpemac ha già integrato la pannellatrice con magazzini automatici di competitor o con soluzioni alternative.

Piero Merlino: Evomach ha due grandi famiglie di pannello-piegatrici: una che punta ad abbassare il costo pezzo con un investimento contenuto, e un’altra che punta a portare i benefici della pannellatura a tutto ciò che normalmente non è pannellabile. Abbiamo portato la flessibilità della presso piegatrice alla tecnologia di pannellatura, per diversi aspetti. Uno di questi è la possibilità di lavorare a stazioni, quindi non dobbiamo mai riattrezzare in ciclo, è inoltre possibile configurare la macchina con cambi utensili automatici o con la traversa premilamiera rotante, la quale può portare più utensili in contemporanea in macchina.

Stefano Gecchele: Essere efficienti per Prima Power significa raggiungere il risultato previsto con il minimo dispendio di risorse, cioè tempo e materiale. Uno dei vantaggi della pannellatrice Prima Power, essendo servoelettrica, è che garantisce tempo di accensione molto breve, facendo sì che la macchina a inizio turno sia subito pronta a piegare. Altro vantaggio è che il processo di piegatura garantisce una performance uguale per tutta la durata del turno e per tutti i pezzi. La costanza nel tempo fa in modo che la macchina non sia più uno dei fattori che influenza il processo di piegatura. L’unica variabile diventa allora il materiale, che viene gestito tramite un database di correzioni attive, misurazione dello spessore, e controllo dell’angolo tramite sistema ottico, che permette di utilizzare solo il materiale strettamente necessario per realizzare l’ordine di produzione.

Se invece parliamo di flessibilità, si parla di flessibilità di piegatura e flessibilità di movimentazione del pezzo. In termini di flessibilità di piegatura Prima Power offre diverse opzioni, che danno una flessibilità immensa per quanto riguarda i pezzi. A livello di automazione sulle macchine semiautomatiche, la flessibilità è data dalla facilità con cui movimentare i pezzi, mentre sulle pannellatrici completamente automatiche sono presenti sistemi che permettono una gestione di lotti ed emergenze, che seguono i ritmi frenetici odierni.

Dal punto di vista tecnologico, riuscite a immaginare come saranno le pannellatrici di domani? Su quali temi vi confronterete? La sfida sarà più software che hardware?

Stefano Speziali: Il lavoro che TRUMPF sta portando avanti è sia sulla parte software e che su quella hardware. La pannellatrice di domani dovrà “aggredire” il mercato delle presse piegatrici, poiché il trend è quello dell’automazione spinta. Il mercato ha bisogno di macchine con alti livelli di automazione, e in questo senso le pannellatrici sono un prodotto forte. Stiamo quindi provando a estendere le altezze delle pieghe e gli spessori lavorabili dalle pannellatrici, così da ampliare il più possibile il mercato. Per quanto riguarda la parte software, stiamo lavorando per una programmazione sempre più facile e intuitiva delle macchine, e in pochi click importare la geometria dimensionale, sviluppare il programma, effettuare il controllo collisioni, selezionare gli utensili eccetera. La terza cosa su cui stiamo lavorando è il costo: TRUMPF vuole avvicinare le pannellatrici a un mercato più appetibile riducendone l’investimento di acquisto, in modo che non restino macchine di nicchia, ma farle diventare di uso comune.

Dieter Niederfriniger: Per Alpemac il futuro è oggi: tra circa un anno, presenteremo un prodotto che racchiude tutto quello che si vorrebbe dalla piegatura, cioè semplicità, facilità di piegatura, spessori differenti, ampia scelta di altezze di piega e costi interessanti. Non abbandoneremo la tecnologia della piegatura a bandiera, in cui crediamo molto, ma restringeremo ancora di più il gap tra la pressopiegatura e la pannellatura classica.

Piero Merlino: È difficile indovinare quello che sarà il futuro. Tutti i progetti e le macchine Evomach sono stati sviluppati in base al dialogo che abbiamo sempre avuto con gli utilizzatori. Non produciamo pannellatrici tradizionali né piegatrici convenzionali, abbiamo una tecnologia complementare alle due. I nostri capisaldi sono: flessibilità, velocità di programmazione, capacità di lavorare con spessori e altezze importanti, velocità e facilità di riferimento, e costo competitivo su alcune gamme. L’obiettivo di Evomach è quello di portare la flessibilità della pannello-piegatura nei settori dove oggi vi è l’esigenza, ma non la fattibilità tecnica. Si può dire che nel domani si andrà verso un completamento della gamma di pannello-piegatrici.

Stefano Gecchele: La pannellatrice dal punto di vista tecnologico è un prodotto molto innovativo. Ci sono però molti ambiti su cui c’è ancora da lavorare, come le periferie della macchina, le automazioni e l’interazione uomo-macchina; sono questi gli ambiti con maggiore possibilità di sviluppo. Secondo me nei prossimi anni ci sarà ancora più contaminazione tra i vari settori tecnologici: sarà quindi fondamentale la sinergia tra aziende, una vera e propria co-progettazione e non più una semplice fornitura. Per esempio, Prima Power ha di recente lavorato a un sistema di controllo dell’angolo tramite videocamere, esplorando il campo dell’ottica integrata all’intelligenza artificiale. Le videocamere di precisione per uso industriale sono oggi prodotti maturi e potenti, che hanno un costo che ne giustifica l’utilizzo. Ci sarà un aumento della sensoristica per misurazione e controllo, perché la miniaturizzazione dei componenti ha permesso di posizionarli in posti dove prima non si riusciva. Di conseguenza avremo una grande mole di informazioni, e dovremo essere capaci di trasferire e trasformare questi dati in informazione di prevenzione. Nell’automazione due campi che si svilupperanno saranno quello della movimentazione AGV e dei cobot e quello dell’interfaccia uomo-macchina: sarà importante la ricerca in settori come la realtà aumentata e il controllo della macchina tramite voci e gesti.

Nicola Artuso: La pannellatrice è nel DNA Salvagnini. Sicuramente non ci fermeremo, continueremo ad innovare hardware e software per migliorare le prestazioni ed estendere più i campi applicativi della pannellatura. La sostenibilità diventerà sempre più decisiva, ma già oggi le nostre pannellatrici sono tutte Lean e sono sempre più efficienti. Ad esempio, la nostra P2lean è arrivata a consumare in media 3 kW. E poi ovviamente l’automazione, per svincolare sempre più il processo dall’intervento umano, per dedicare gli operatori ad attività a più alto valore aggiunto.

Recupera il video qui 👇🏻