Programmare i robot è più facile e intuitivo

Hypertherm produttore di software e di sistemi di taglio industriali, ha annunciato il lancio della versione 7.4 di Robotmaster. Il nuovo software di programmazione robotica offline apporta diversi miglioramenti, progettati per semplificare ulteriormente la programmazione robotica. In particolare, propone significativi miglioramenti del Remote Tool Center Point (RTCP) per ottimizzare l’esperienza dell’utente finale e sfruttare appieno le capacità di qualsiasi cella robotica.

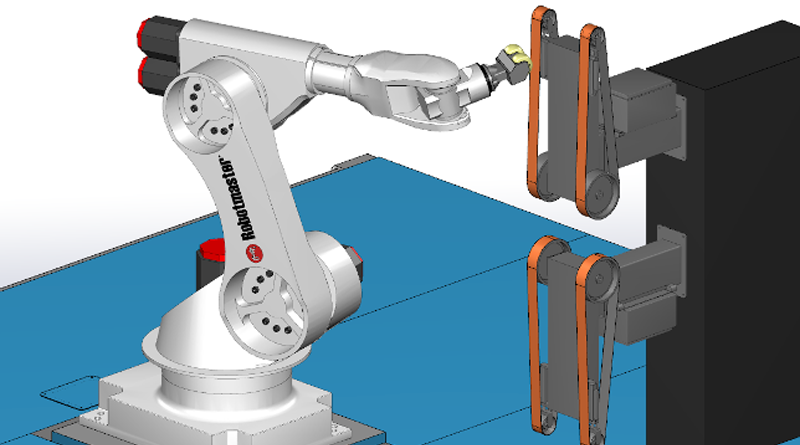

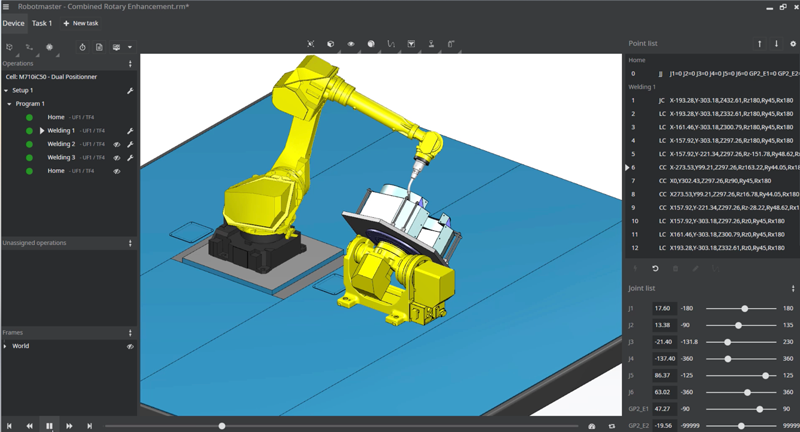

I miglioramenti riguardano inoltre i percorsi superficiali aggiornati con ulteriori strategie e strumenti avanzati per applicazioni di lucidatura, molatura, sbavatura e altro. I percorsi superficiali sono progettati per integrarsi perfettamente con gli aggiornamenti all’RTCP o con le configurazioni tradizionali per la finitura robotizzata. Si è lavorato anche sulla riduzione dei tempi di elaborazione durante il salvataggio, il caricamento e il calcolo della lavorazione, oltre a un feedback in tempo reale migliorato durante la simulazione, per una programmazione più rapida dei pezzi. Migliorato anche il Robotmaster Interactive Simulation Environment (RISE), l’ambiente interattivo che consente una simulazione più realistica per gli assi esterni, insieme a strumenti che controllano meglio il movimento tra il robot e gli assi esterni.

La programmazione robotica facile e intuitiva

“Con la versione 7.4 di Robotmaster, abbiamo risposto alla nostra clientela fornendo funzionalità e miglioramenti che riteniamo rappresentino un grande passo avanti”, ha spiegato Garen Cakmak, responsabile del team software robotico Hypertherm. “I miglioramenti all’RTCP sono un esempio da seguire, perché consentiranno agli utenti di ottimizzare il proprio investimento in celle robotiche”. A partire dall’architettura riprogettata della versione 7, lanciata nel 2018, Robotmaster utilizza la funzionalità integrata CAD/CAM per rendere la programmazione robotica facile e intuitiva per tutti, inclusi gli utenti inesperti. Il software è adottato da una grande varietà di aziende nella programmazione di robot per l’esecuzione di compiti come la lucidatura, la fresatura in 3D, la produzione additiva, la saldatura, la verniciatura e molti altri.