Anche nei grandi formati l’obiettivo è la massima qualità di taglio con il minor costo possibile

Messer Cutting Systems con la sua ampia gamma di macchine e sistemi per taglio termico è stata protagonista assoluta in ben due momenti distinti della Cutting Week. Nel Tech Talk di apertura della settimana, Alessandro Primerano, Responsabile Commerciale dell’azienda ha parlato, in particolare, di taglio laser in fibra di elevati spessori e grandi formati.

Con il tuo Tech Talks rompiamo il ghiaccio, entrerei dunque subito nel vivo del discorso. Nel taglio laser piano, qual è la filosofia costruttiva che guida Messer Cutting Systems in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentassi, a grandi linee, spiegandone le principali peculiarità?

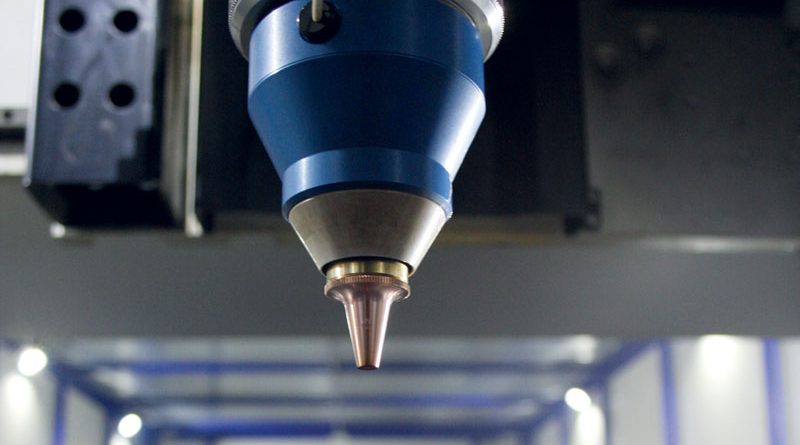

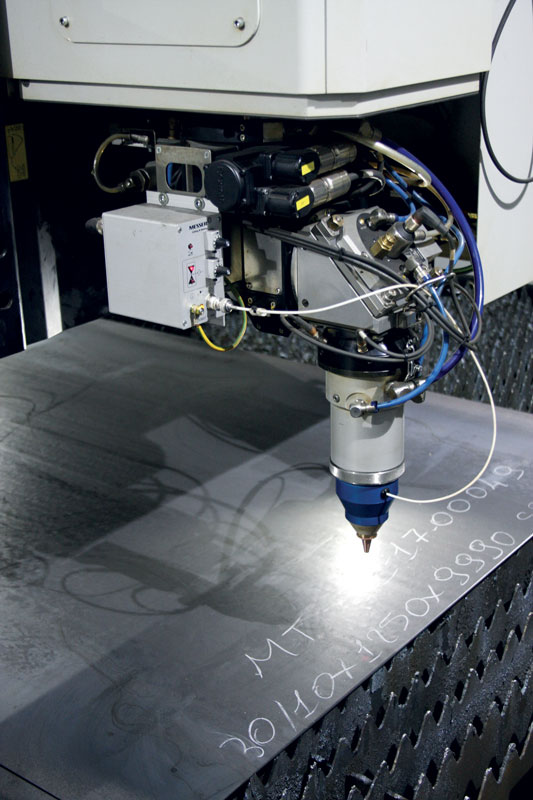

Messer Cutting Systems ha creato insieme a Linde la prima sorgente laser già nel 1970 e da allora si è sempre dedicata alla realizzazione di impianti di grosse dimensioni. Parliamo di grandi formati e spessori elevati, ambito per il quale siamo un riferimento assoluto. Dietro a questi sistemi diventano rilevanti tutte le conoscenze acquisite nel mondo del taglio termico. La macchina deve avere una precisione di posizionamento e di taglio su un campo di lavoro estremamente grande, esistono sul mercato sistemi con campi di lavoro oltre i 5 m di larghezza e 40 m di lunghezza con più teste di taglio bevel. L’insieme macchina è dunque importante; il giusto mix di robustezza strutturale, di cicli di lavoro completamente automatici e un corretto dimensionamento degli azionamenti permettono prestazioni simili ai sistemi più piccoli. Perché sono in pochi a farli sul mercato? Forse perché non sono poi così semplici da realizzare, soprattutto non è semplice soddisfare il cliente.

Parlando invece di taglio laser 3D e di laser tubo, quale è la vostra posizione in merito; disponete anche di questa tipologia di sistemi? Se si, può parlarcene?

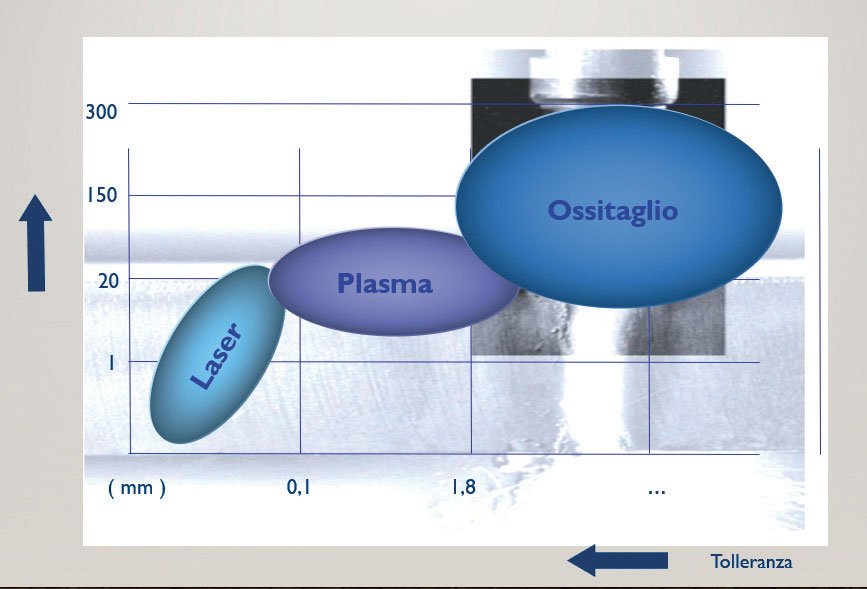

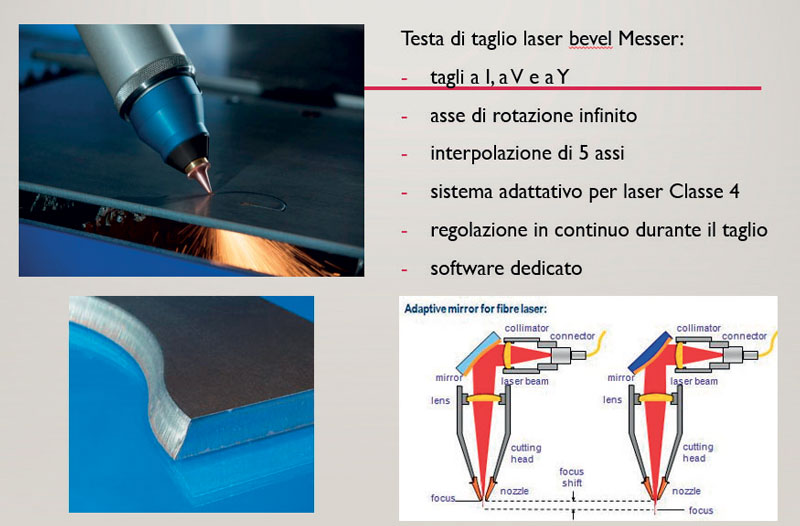

Il 70% dei sistemi laser che escono dai nostri stabilimenti presenti nei quattro continenti hanno la testa bevel. Le motivazioni sono tante, il cliente apprezza l’alto grado di tecnologia proprietaria della nostra testa, la semplicità nella realizzazione del pezzo grazie al nostro software OmniBevel e la facilità di riposizionamento dopo una collisione. Piccoli particolari che un profondo conoscitore dei sistemi laser apprezza …. Riguardo al taglio tubo, pur avendo la tecnologia e l’esperienza, non abbiamo in gamma il sistema, preferiamo fornire una testa a forare per la foratura a freddo del pezzo, questo sistema si avvicina di più alla nostra tipologia di clientela. Oggi sembra che produttività, efficienza e qualità di taglio passino quasi esclusivamente dall’uso di sorgenti laser con potenze sempre più elevate; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo voi, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo? Difficile dare una risposta senza sembrare arrogante; questa mania di rincorrere chi ha il sistema più potente, non mi è nuova. Dopo 20 anni in questo settore la cosa non mi stupisce. Le grandi potenze sono necessarie per materiali in alto spessore tipo inox, alluminio, titanio e altri ancora. A volte questi sovradimensionamenti servono solo a confondere e a distrarre il cliente finale dal vero obiettivo “qualità massima di taglio con il minor costo possibile”. Invito il cliente finale ad analizzare l’insieme e non solo le prestazioni. Salire di potenza significa portare alla testa di taglio un fascio estremamente difficile da gestire, soprattutto se si ha poca esperienza sui grossi spessori. I nostri fornitori di sorgenti sia CO2 che fibra, ci hanno sempre messo a disposizione le grosse potenze, ma dai test oltre una certa soglia, soprattutto sull’acciaio dolce, l’investimento sul costo della sorgente non veniva recuperato dalle prestazioni di taglio. Al momento per entrambe le tecnologie, noi consigliamo il 6.000 W come sorgente ideale se si vuole ottenere un corretto ritorno dell’investimento.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio? Quali sono gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi di visione per il recupero degli sfridi e quindi l’ottimizzazione dell’uso di materiale o al sorting dei particolari tagliati, ovvero la gestione del pezzo singolo in fase di scarico, … cosa dice in merito?

Andiamo a ritroso e cerchiamo la spiegazione della ricerca esasperata dell’ottimizzazione. I sistemi di taglio laser, almeno quelli più evoluti, hanno dei margini di miglioramento ormai risicati, tutto è stato portato al limite, velocità, potenze, dinamica ecc… Nell’ultimo periodo il focus si è spostato su come incrementare il ciclo di carico/scarico e la palletizzazione. Finché si rimane nell’ambito dei piccoli formati e con taglio dritto, il mercato del sorting ha raggiunto un ottimo livello standard, non appena cambiano i formati e gli spessori si entra in una zona inesplorata. Funziona esattamente come per i portali degli impianti laser, oltre determinate dimensioni il progetto e il modo di realizzare il carico/scarico e il posizionamento del pezzo deve essere completamente rivisto. Un ulteriore problema viene dal taglio bevel in quanto lo sfrido sormonta e complica la vita. Noi consigliamo al cliente di aumentare la dimensione dell’impianto in modo tale da mettere su ogni tavola diversi formati di lamiera, con la job list i tempi di produzione si allungano e si ha il tempo di caricare e scaricare più lamiere, eliminando il magazzino a torre e disponendole direttamente su una tavola del cambio banco. In un formato tavole 3 x 14 m ci stanno otto lamiere da 1,5 x 3 m sulla prima tavola e otto sulla seconda. Questo permette di uscire dal mercato inflazionato dei piccoli formati e spostarsi sui lunghi, utilizzando tutti i formati fino 3 x 14 m. Direi che potrebbe essere una soluzione da verificare.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità di taglio ottimale indipendentemente dalla tipologia del materiale e del suo spessore. Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa?

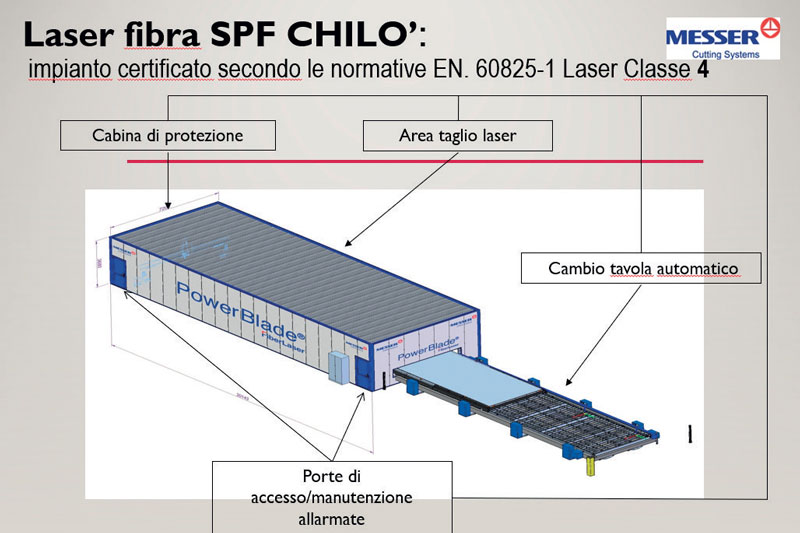

Per innovare bisogna avere una solida base di partenza e noi vantiamo oltre 120 di esperienza nel taglio termico. La facilità d’uso e la ripetibilità pezzo non devono mai essere messi in discussione, bisogna trovare il modo per semplificare il lavoro dell’operatore per farlo lavorare in totale sicurezza. La scelta tecnica di “sigillare” nella cabina l’intero sistema di taglio e verificare tutto da remoto va in questa direzione, l’operatore deve delegare ai sistemi di controllo della macchina gran parte del suo lavoro. L’uso della postazione automatica di cambio ugello permette di inserire controlli automatici sulla pulizia, l’allineamento, l’altezza di lavoro per le differenti tipologie di materiali. Il sistema cambio tavola integrato con la job-list permette il cambio delle tavole e la lavorazione di diversi materiali e spessori. Grazie alle nuove possibilità create dall’Industria 4.0, o meglio dalla digitalizzazione, si ha la possibilità di conoscere tutte le prestazioni dell’intero sistema, in qualsiasi momento e in qualsiasi luogo.

Pensando ai tre componenti fondamentali quali la sorgente laser, la testa di taglio e l’ambiente di programmazione, sulla base di quelle che sono le vostre esperienza e scelte costruttive, quali sono, per ognuna di queste, le differenze fondamentali esistenti tra una soluzione proprietaria e una commerciale reperibile sul mercato? Quali sono, a suo avviso, i vantaggi e gli svantaggi?

Questa è la domanda corretta che deve porsi chi si appresta a comprare un sistema evoluto come i laser di ultima generazione. Per quale motivo un’azienda mi offre un sistema invece che un altro? A un primario costruttore conviene integrare un sistema presente sul mercato quando questo ha dei costi e della tecnologia non presente all’interno delle società, magari stringendo accordi di partnership e sviluppo (nel nostro caso IPG con Messer Cutting Systems). Vale lo stesso discorso per la testa di taglio, ma è forse la variabile che fa la differenza tra un costruttore e un altro. Per non dipendere dal mercato Messer ha scelto di procedere allo sviluppo interno della testa proprietaria per poter uniformare su tutti i mercati un unico prodotto. Questo ci ha permesso di lavorare immediatamente sugli alti spessori fin dal 2010 e di avere una testa completamente diversa da tutte le altre. Comprare sia la sorgente che la testa sul mercato significa diventare dei meri assemblatori con scarse possibilità di differenziarsi dei concorrenti.

Per quanto riguarda i software di programmazione, tendiamo a lasciare libero il cliente di scegliere o mantenere il suo ambiente, naturalmente lo affianchiamo con il nostro software proprietario per gestire le situazioni più delicate del taglio.

Chiudiamo con un tema che ha caratterizzato fino a qualche anno fa il mercato: CO2 o fibra? O meglio, in un mondo che sembra ormai preferire il laser in fibra, quando è ancora utile e conveniente puntare su di un laser CO2?

Le due tipologie convivono e lo faranno per molto altro tempo, c’è stato il sorpasso dei laser a fibra nei confronti del CO2 nel numero dei sistemi venduti ma ognuno mantiene le proprie caratteristiche. Sul mercato sono presenti anche soluzioni ibride, evoluzioni del CO2 con trasporto del fascio tramite fibra, vari tipi di sorgenti, varie teste di taglio che influiscono sull’aspetto finale del taglio. Il CO2 è ancora lo standard cui aspirano ad arrivare i costruttori di teste e sorgenti fibra, ancora non si riesce a ottenere le stesse finiture visive necessarie e richieste in determinati settori (arredamento, occhialeria, tessuti ecc.). Per quanto ci riguarda, presentiamo al cliente entrambe le soluzioni certi di riuscire a garantire un ottimo prodotto.