Anche nel taglio laser, sono i sistemi automatici e autonomi a fare la differenza

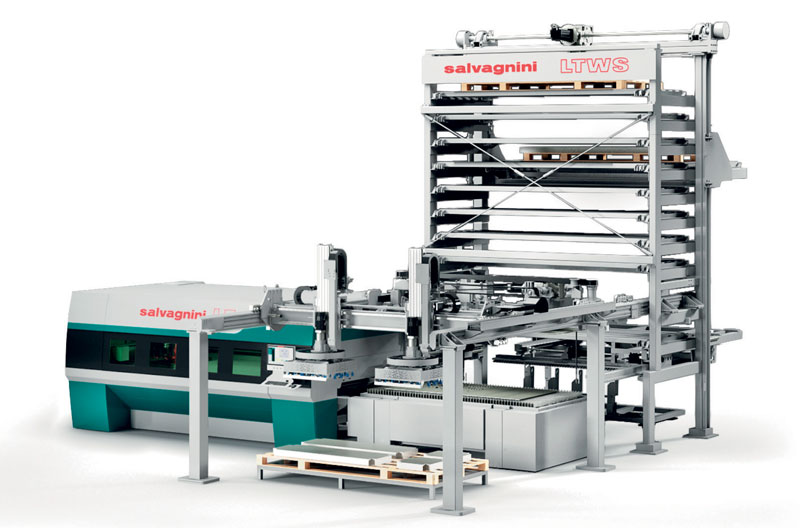

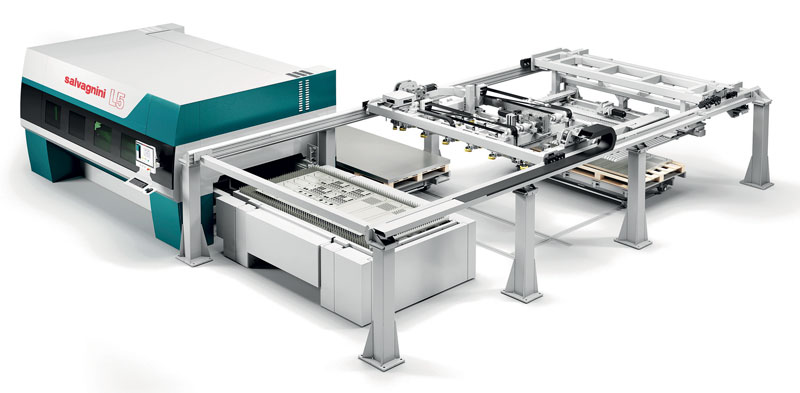

Quello dell’automazione flessibile è un concetto che da sempre fa parte del DNA Salvagnini: macchine automatiche capaci di produrre quel che serve, quando serve, per rispondere a un mercato caratterizzato da lotti produttivi sempre più ridotti e lead time sempre più brevi. È un concetto che caratterizza l’intera gamma di prodotto Salvagnini, incluse le due linee di sistemi laser: L3, sistema versatile destinato a un utilizzo trasversale, indipendentemente da applicazioni, materiali e spessori, e L5, sistema ad alte dinamiche particolarmente performante su spessori sottili e medio-sottili. Sono stati loro i protagonisti assoluti dell’intervista a Pierandrea Bello, Product Manager di Salvagnini in occasione della Cutting Week dello scorso febbraio.

Pier, parlando di taglio laser piano, qual è la filosofia costruttiva che vi guida in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentassi, a grandi linee, spiegandone le principali peculiarità?

Iniziamo dalla gamma prodotto: le linee di prodotto laser Salvagnini sono due, entrambe basate su tecnologia in fibra. L3 è un sistema versatile destinato a un utilizzo trasversale, indipendentemente da applicazioni, materiali e spessori, mentre L5 è un sistema ad alte dinamiche particolarmente performante su spessori medio-sottili. Salvagnini ha lavorato per estendere la gamma delle proprie potenze di taglio, introducendo una sorgente 6 kW ad alta densità di potenza prima e una sorgente a 10 kW poi. È stata L5 a beneficiare di questa estensione: le sue alte dinamiche permettono di migliorare ulteriormente le maggiori velocità di taglio raggiunte da sorgenti più potenti. Insomma, L3 e L5 sono sistemi già affermati sul mercato che, come da tradizione Salvagnini, sono costantemente perfezionati con l’introduzione di nuove soluzioni sia a livello hardware sia a livello software.

Nella nostra visione, a fare la differenza sono – e saranno sempre più in futuro – i sistemi automatici e autonomi. Automatici, è banale, significa capaci di eseguire alcune operazioni come il carico, lo scarico e il sorting dei pezzi riducendo o eliminando l’intervento umano grazie a connessioni e dispositivi dedicati. Autonomi, è meno scontato, e significa che i sistemi possono definire le migliori strategie in funzione di quello che viene loro richiesto. Sono elementi che rientrano nel concetto di automazione flessibile, che da sempre fa parte del DNA di Salvagnini e che continuiamo a evolvere. Sono tre le principali tendenze su cui ci siamo concentrati di recente: la prima è il miglioramento delle prestazioni dei nostri sistemi automatizzati, che ha permesso di recuperare quote rilevanti di efficienza. La seconda è quella della semplificazione, dello sviluppo di soluzioni agili e di facile utilizzo, che consentano all’operatore di risolvere senza sforzo alcuni dei problemi che quotidianamente incontra nel suo lavoro. A questa categoria appartengono per esempio una serie di dispositivi per la visione artificiale. La terza è quella dell’ottimizzazione di processo, del miglioramento delle performance complessive di fabbrica grazie alla digitalizzazione e a OPS, il software modulare per la gestione della produzione.

Il miglioramento delle prestazioni dei sistemi automatizzati, ha permesso a Salvagnini di recuperare quote rilevanti di efficienza.

Nel credo Salvagnini, a fare la differenza sono, e saranno sempre più in futuro, i sistemi automatici e autonomi.

Anche voi vi siete portati sui 10 kW di potenza; sembra dunque che produttività, efficienza e qualità di taglio passino dall’uso di sorgenti laser sempre più potenti; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo Salvagnini, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo?

Dire che produttività, efficienza e qualità di taglio passino esclusivamente dall’uso di sorgenti laser con potenze elevate è riduttivo. Sicuramente la potenza gioca un ruolo importante, ma ci sono altri elementi che consideriamo determinanti e che dovrebbero essere presi in considerazione.

Un primo aspetto è la tipologia di macchina, anzi, le caratteristiche specifiche del sistema di taglio. Mi spiego meglio: il tasso di adozione di L3 e L5 varia al variare dei settori industriali dei clienti, e questo significa che la tecnologia non è una scelta neutra. Soprattutto per quanto riguarda L5 possiamo identificare un trend interessante: il suo utilizzo con potenze relativamente basse proprio in quei settori in cui si utilizza maggiormente lamiera sottile dimostra che in certi ambiti è più importante la dinamica della macchina rispetto alla potenza. Ed è particolarmente interessante che siano gli stessi clienti a confermarlo, cercando la soluzione più adatta al proprio settore e alle proprie esigenze. Un esempio possono essere alcuni settori industriali come il Catering&Food equipment o HVAC dove il sistema L5 ha un tasso di utilizzo molto superiore alla media e dove le potenze utilizzate sono relativamente basse. Un secondo aspetto è invece quello della tipologia di sorgente: la nostra sorgente a 6 kW ad alta densità di potenza, per esempio, è talmente efficace da essere – su un certo range di spessori – competitiva anche con sorgenti di potenze superiori. Considerando l’acciaio inox e il taglio in azoto fino ai 3 mm di spessore, per esempio, si raggiungono velocità di taglio superiori a una sorgente da 8 kW, e fino ai 2,5 mm di spessore superiori a una sorgente da 10 kW. Questa sorgente è interessante anche per la sua redditività, sia in azoto ma ancora di più in aria compressa, soprattutto se consideriamo che il divario in termini di qualità che da sempre differenzia taglio in azoto e taglio in aria oggi si sta riducendo sensibilmente.

L’automazione è un terzo aspetto da prendere in considerazione, soprattutto quando è molto rapida: i tempi di taglio sono sempre più ridotti e se l’automazione non è altrettanto veloce la produttività di cui può essere capace la macchina ad alta potenza rischia di essere compromessa. È importante ribadire che l’automazione consente di ridurre il tempo di ritorno dell’investimento: riducendo il costo della manodopera; ma anche, soprattutto, incrementando l’efficienza del sistema, nelle sue attività dirette ma anche nelle attività a valle. Un ultimo aspetto che sarebbe davvero importante considerare, ma qui lo cito soltanto, è quello della digitalizzazione, dell’integrazione dei processi a livello software.

Per accelerare il centraggio della lamiera o di parti già punzonate o forate, Salvagnini ha introdotto AVS che può trasformare il taglio laser in una stazione di lavoro a valle rispetto a precedenti attività di punzonatura.

NVS, acronimo di Nozzle Vision System, verifica il centraggio del fascio laser e lo stato dell’ugello, e consente di risolvere diverse imprecisioni in modo davvero rapido e intuitivo.

Hai usato spesso il termine automazione. Puoi spiegare, secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio? Quali sono gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi di visione per il recupero degli sfridi e quindi l’ottimizzazione dell’uso di materiale o al sorting dei particolari tagliati cui hai accennato in precedenza, … cosa dici in merito?

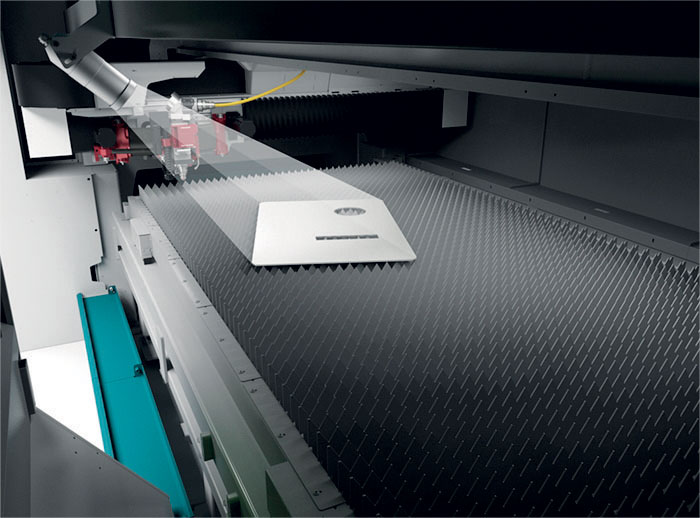

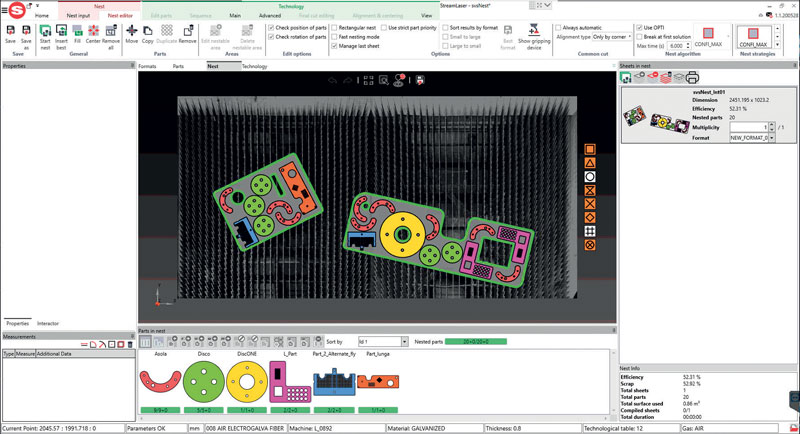

Abbiamo detto prima che l’automazione è centrale nella nostra visione, è quindi naturale che la proposta di automazione laser Salvagnini sia estremamente ampia e modulare, che risponda a praticamente ogni esigenza di layout o configurazione, che riduca ancor di più i tempi di carico/scarico. Oggi automatizzazione significa anche “armonizzare” il sistema laser con le esigenze della fabbrica. Faccio un paio di esempi, anche per centrare la risposta rispetto alla tua domanda: il primo è il sorting, che di fatto apre al sistema laser le porte delle lavorazioni a valle; non si tratta solamente di ridurre l’impatto della manodopera quanto di avere, dopo il taglio laser, il materiale già pronto per le successive lavorazioni e questo permette un recupero di efficienza enorme; se poi siamo in grado di automatizzare anche la fase del trasferimento del materiale si raggiunge un tasso di efficienza ancora maggiore. Il secondo esempio riguarda i sistemi di visione artificiale, che già da tempo Salvagnini sviluppa e implementa sui propri sistemi con lo scopo di accrescere, in modo agevole per l’operatore, la flessibilità dei sistemi laser e di estenderne i settori applicativi. Per accelerare il centraggio della lamiera, e per permettere il centraggio anche su parti già punzonate o forate, abbiamo introdotto AVS che può trasformare il taglio laser in una stazione di lavoro a valle rispetto a precedenti attività di punzonatura. Poi ci siamo dedicati a sistema SVS, acronimo di Sheet/Scrap Vision System, che permette di riutilizzare gli spezzoni di lamiera, ovvero quei residui di lavorazioni precedenti che nessuno rottama e che sono spesso sfruttati per le campionature e per rispondere a urgenze di parti di varie dimensioni, in lotti unitari, ma anche per sostituire eventuali scarti nelle lavorazioni a valle del taglio. SVS, direttamente a bordo macchina, ricava un dxf da utilizzare come formato di partenza per nestare in modo semplice, veloce e senza errori nuovi pezzi da tagliare. SVS viene proposto abbinato a STREAMLASER on Machine, la versione a bordo macchina del CAM Salvagnini.

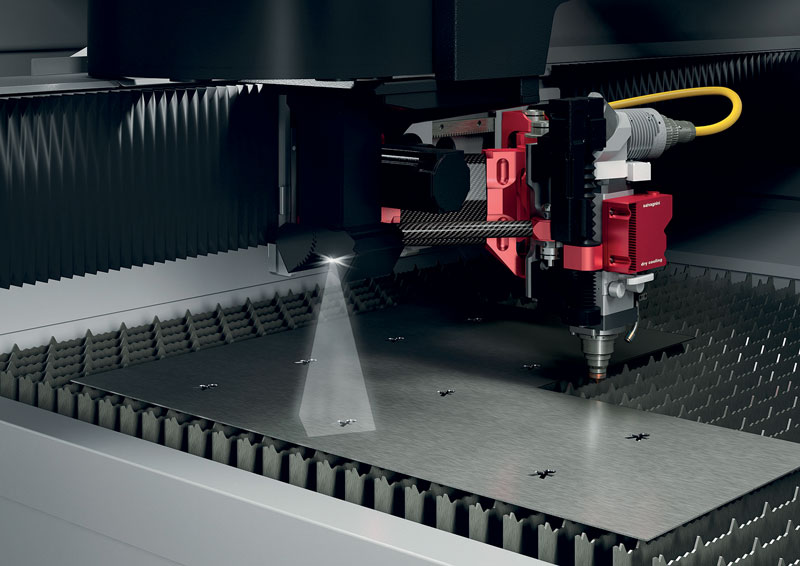

Veniamo a un tema fondamentale: la qualità di taglio. Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità ottimale indipendentemente dalla tipologia del materiale e del suo spessore. Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa?

La qualità di taglio, e questo vale per l’intero mondo laser Salvagnini, è garantita da una serie di caratteristiche tecniche distintive e brevettate. Penso alla trave portante con manipolatore ad aeroplano alleggerito, che garantisce rigidità della struttura, rapidità e precisione di posizionamento, o alle funzioni di taglio adattabili TRADJUST inserite nel controllo, che ci permettono di modulare automaticamente i parametri di taglio in funzione delle traiettorie che si stanno eseguendo. Per quanto riguarda gli strumenti a disposizione dell’operatore per gestire in modo adeguato i cambi di produzione, citerei sicuramente APC2, il nostro sensore di processo che migliora la qualità e i tempi di piercing, controlla eventuali perdite di taglio e, nel caso in cui si presentassero, riparte automaticamente rimodulando i parametri; APC2 è in grado di verificare automaticamente anche la ricerca fuoco.

Tornando al tema delle applicazioni di visione artificiale, possiamo poi parlare di NVS. Acronimo di Nozzle Vision System, presentato a ottobre in occasione di EuroBLECH Digital Innovation Summit, verifica il centraggio del fascio laser e lo stato dell’ugello, e consente di risolvere diverse imprecisioni in modo davvero rapido e intuitivo. Grazie agli algoritmi di machine learning applicati, può suggerire alcune soluzioni che contribuiscono a ridurre gli scarti.

Pensando ai tre componenti fondamentali come la sorgente laser, la testa di taglio e l’ambiente di programmazione, sulla base di quelle che sono le vostre esperienza e scelte costruttive, quali sono, per ognuna di queste, le differenze fondamentali esistenti tra una soluzione proprietaria e una commerciale reperibile sul mercato? Quali sono, a suo avviso, i vantaggi e gli svantaggi?

Iniziamo con una premessa: Salvagnini sviluppa e produce internamente testa di taglio e ambiente di programmazione, mentre acquista la sorgente laser. La scelta di acquistare la sorgente da fornitori premium sul mercato mondiale è una scelta storica, che seguiamo da quando ci siamo affacciati sul mondo del laser nella prima metà degli anni ’90. A quei tempi fra i vari modelli di sorgenti CO2 disponibili erano presenti peculiarità architetturali e prestazionali, oltre che di livello di manutenzione; oggi, con la fibra, la situazione si è appiattita: è aumentata molto la potenza, ma mi sento di dire che un po› tutti si sono spostati su aspetti tecnologici oltre la sorgente. Il primo punto su cui mi sembra sia concentrato il mercato è proprio lo sviluppo della testa di taglio, della sua sensoristica, delle sue funzioni e delle sue tecnologie di taglio specifiche. Sono aspetti differenzianti, che permettono di controllare meglio la tecnologia e di migliorare prestazioni e affidabilità. Ecco perché anche Salvagnini sviluppa e produce internamente la propria testa di taglio. Anche l’ambiente di programmazione proprietario rappresenta un notevole vantaggio: per questo abbiamo scelto questa strada. In questo modo software e macchina sono più coerenti tra loro, e siamo liberi di scegliere se assegnare alcune funzioni al controllo o al CAM. Penso al sorting: un sistema di sorting non può prescindere dal proprio software di programmazione, e questa è il primo passo verso un sistema affidabile e performante. Ma un altro vantaggio del software proprietario è l’integrazione tra tecnologie diverse: STREAMLASER, il software di programmazione Salvagnini, fa parte della suite STREAM, che è un unico punto di accesso a tutte le tecnologie, dal taglio alla piega. In pratica, partendo dal 3D del pezzo finito, STREAM ricrea automaticamente uno sviluppato e lo adatta automaticamente alla tecnologia di piega impiegata, rispettando gli opportuni vincoli della piegatura tradizionale o della pannellatura. Il passo successivo è la creazione automatica dei nesting, che possono essere ottimizzati per una realizzazione al laser, in punzonatura ma anche, perché no, in processi combinati laser-punzonatura. E STREAM comunica alla perfezione con OPS, il software modulare Salvagnini per la gestione della produzione, che con un investimento contenuto permette un ulteriore interessante recupero di efficienza.

Chiudiamo con un tema che ha caratterizzato fino a qualche anno fa il mercato: CO2 o fibra? O meglio, in un mondo che sembra ormai aver scelto e preferito il laser in fibra, quando è ancora utile e conveniente puntare su di un laser CO2?

Fabrizio, rispondo in modo davvero lapidario perché la nostra posizione è netta: se siamo stati fra i primi a introdurre la tecnologia fibra, siamo sicuramente stati i primi a smettere di produrre sistemi laser equipaggiati con sorgenti CO2. Questa scelta risale al 2010, e già da allora ci focalizziamo esclusivamente sulla tecnologia in fibra. Il nostro DNA parla di “lamiera”: oggi, tra aumento delle potenze da una parte e sviluppo della tecnologia dall’altra, i campi di applicazione del CO2 nel mondo della lamiera sono sempre più ridotti, ma soprattutto economicamente sempre meno giustificabili-