È iniziata l’era del Regius!

Sono stati gli ultimi sviluppi tecnologici nell’ambito del taglio laser a fibra di casa AMADA e il come ottimizzare l’intero processo produttivo combinando i suoi diversi moduli di automazione gli argomenti trattati con la consueta maestria e competenza da Pierluigi Vaghini, Engineering Manager di AMADA Italia, in occasione del secondo Tech Talk del primo giorno di Cutting Week.

Parlando di taglio laser piano, qual è la filosofia costruttiva che guida AMADA in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentassi, a grandi linee, spiegandone le principali peculiarità?

La nostra filosofia costruttiva è sicuramente legata a una struttura solida e performante. Uno dei punti fondamentali è quello di poter realizzare macchine longeve, che possono essere dotate di motori tradizionali, quindi con pignone e cremagliera, e anche a motori lineari, come il nostro ultimo ingresso in gamma, il REGIUS. Abbiamo puntato sui due formati commerciali più importanti, ovvero il 3.000 x 1.500 e il 4.000 x 2.000 mm (ovviamente sto parlando della dimensione della materia prima). I nostri capisaldi tecnologici sono sicuramente il fornire gli impianti di taglio laser con sorgenti fibra AMADA e utilizzare, nel migliore dei modi, il fascio laser che questa tipologia di sorgente ci mette a disposizione.

Parlando invece di taglio laser 3D e di laser tubo, quale è la vostra posizione in merito; disponete anche di questa tipologia di sistemi? Se si, può parlarcene?

Per quanto riguarda l’ambito delle macchine laser tridimensionali e taglio tubo, ci siamo focalizzati principalmente sul tubo e abbiamo pensato di costruire un impianto ibrido che non fosse la classica somma di una macchina per il taglio piano più mandrino, in grado di lavorare in qualche modo i tubi. Abbiamo invece concentrato la nostra attenzione sul realizzare un impianto ibrido, l’ENSIS-RI, che consenta di lavorare la lamiera piana al 100% delle sue performance in termini di velocità, prestazioni, qualità e spessori e abbiamo inserito in questo sistema un taglio tubi per verghe che possono arrivare fino a 6 m di lunghezza, con una precisione di realizzazione delle parti straordinaria e con un set-up completamente automatico ed estremamente veloce. A corredo di questo sistema forniamo una suite software che consente la realizzazione di pezzi tridimensionali di altissima qualità.

Tocchiamo il tema potenza laser; oggi sembra che produttività, efficienza e qualità di taglio passino quasi esclusivamente dall’uso di sorgenti con potenze sempre più elevate; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo voi, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo?

Sicuramente uno dei trend di questi ultimi anni è legato all’innalzamento delle potenze laser a disposizione sugli impianti di taglio. In AMADA abbiamo a disposizione un ampio range di potenze: partiamo dal 3 kW fino ad arrivare al 9 kW. Non pensiamo però che l’innalzamento della potenza sia direttamente proporzionale alla qualità e alla redditività. In AMADA ci focalizziamo sempre più spesso su quello che chiamiamo il bilanciamento dell’investimento. A nostro avviso l’impianto di taglio deve essere ben bilanciato da un sistema di automazione efficiente, ancor prima da una tecnologia che gestisce l’utensile atto poi alla realizzazione delle parti, e infine per ultimo, ma sicuramente non per importanza, bilanciato con i flussi successivi e precedenti. Per flussi precedenti intendiamo lo sviluppo e la preparazione delle parti per il taglio; per flussi successivi, quelli che sono i sistemi di piegatura e di gestione delle parti fino ad arrivare alla verniciatura e all’assemblaggio.

In virtù di quanto detto, secondo la vostra concezione, cosa intende AMADA per automatizzazione del processo di taglio? Quali sono gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego di sistemi visione per il recupero degli sfridi o al sorting dei particolari tagliati, … cosa dici in merito?

L’automatizzazione del processo, anche nella fase di taglio, è sicuramente un punto fondamentale. Noi siamo in grado di offrire sistemi automatici di carico/scarico e sistemi di sorting, ma uno dei punti principali riteniamo sia la customizzazione, il taglio sartoriale che riusciamo a dare alla nostra proposta in base al layout del cliente, alle sue esigenze di flusso lavorativo e alla sua necessità di sostituire o aumentare la propria capacità produttiva.

Uno dei punti più importanti è sicuramente il sorting delle parti. Fino a pochissimo tempo fa la fase di prelievo dei pezzi tagliati da una macchina a ottica volante rappresentava un punto debole perché fatto manualmente, un punto che poteva presentare errori; abbiamo quindi ritenuto fondamentale sviluppare questa fase in modo particolare. Riteniamo che l’impianto a laser fibra consenta performance straordinarie ma che da sole non portano da nessuna parte.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità di taglio ottimale indipendentemente dalla tipologia del materiale e del suo spessore? Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa?

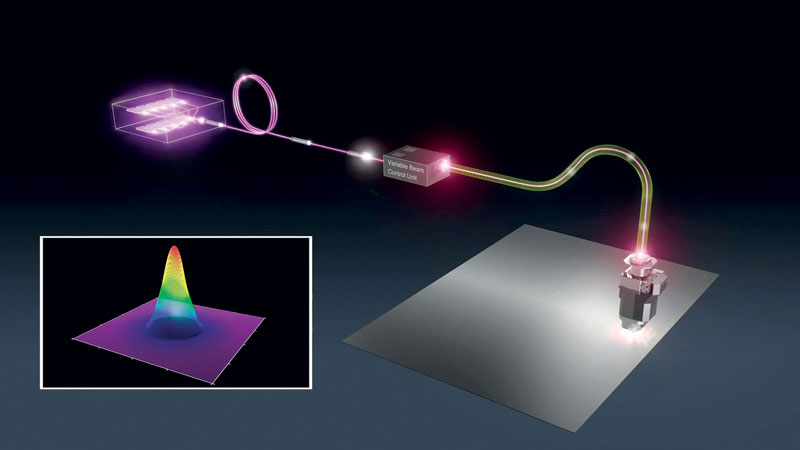

Siamo stati precursori della tecnologia di utilizzo del fascio laser, per cui sappiamo quanto sia elevata la qualità fornita da una sorgente laser. Però, proprio questa qualità, a volte, se mal gestita può mettere in discussione la buona riuscita delle parti tagliate. AMADA ha introdotto negli anni tecnologie straordinarie, come per esempio la tecnologia VARIO che contraddistingue la nostra gamma ENSIS e che consente di lavorare tutti gli spessori e tutti i materiali anche con medie potenze, ottenendo performance e qualità mai viste prima sul mercato. Abbiamo introdotto la tecnologia LBC su Ventis, dove attraverso la vibrazione del fascio laser in zona di taglio possiamo ottenere pezzi tagliati con qualità elevatissima, pezzi sempre di qualità ma tagliati con velocità ben al di sopra delle velocità standard per sorgenti da 4 kW. Insomma, ci siamo concentrati in modo molto importante su quello che è il vero utilizzo della tecnologia laser.

Pensando ai tre componenti fondamentali come la sorgente laser, la testa di taglio e l’ambiente di programmazione, sulla base di quelle che sono le vostre esperienza e scelte costruttive, quali sono, per ognuna di queste, le differenze fondamentali esistenti tra una soluzione proprietaria e una commerciale reperibile sul mercato? Quali sono, a suo avviso, i vantaggi e gli svantaggi?

È una domanda che può essere scomoda … Sicuramente siamo precursori della filosofia proprietaria in quanto costruiamo per intero tutte le parti che compongono le nostre macchine di taglio. Quindi parliamo della parte human-interface, ovvero il controllo numerico utilizzato dall’operatore del laser; della sorgente (costruiamo sorgenti fibra dal 2005); della testa di taglio (lo facciamo da sempre, dal 1992). E questo riteniamo sia un vantaggio fondamentale. La nostra suite di programmazione dà anche qui un disavanzo importante nella produttività degli impianti. Differenze tra un prodotto commerciale e un prodotto home-made: sicuramente l’home made centra il focus per il quale l’impianto viene pensato. Come dico sempre ai nostri clienti, abbiamo la volontà di ascoltare la loro esigenza, la loro problematica, la loro volontà di crescita e poi pensare a un pacchetto costituito da macchine, software di programmazione e sistema di human-interface che possa soddisfare questa nuova esigenza. Riteniamo che questo risultato possa essere centrabile esclusivamente da un prodotto interamente progettato da chi lo pensa e da chi poi lo realizza.

Chiudiamo parlando di un tema che ha caratterizzato fino a qualche anno fa il mercato: CO2 o fibra? O meglio, in un mondo che sembra ormai preferire il laser in fibra, chiedo, quando è ancora utile e conveniente puntare su di un laser CO2?

Riteniamo che il mercato del CO2, nella situazione mondiale di oggi, abbia un’incidenza molto bassa. AMADA ha sviluppato sistemi tecnologici che consentono a un laser in fibra di andare a intaccare quelle che fino a poco tempo fa erano peculiarità a completo appannaggio del CO2 e cioè la qualità e la perpendicolarità di taglio. Noi attraverso la tecnologia VARIO di Ensis e LBC di Ventis garantiamo l’ottenimento di finiture e di proporzioni geometriche superiori a quelle del CO2. Riteniamo quindi che il mercato del CO2 sia, per AMADA almeno, completamente terminato.