Proponiamo la soluzione più adeguata alle specifiche realtà produttive

Era per martedì 9 febbraio l’appuntamento con la tecnologia laser targata TRUMPF, un nome e una garanzia che non poteva certo mancare di impreziosire con la sua partecipazione il fitto programma di Tech Talk tecnologici della Cutting Week di Deformazione. Ruggiero Zaninello, Area Sales Manager di TRUMPF Italia, ci ha raccontato lo stato dell’arte del colosso tedesco che nel 2023 festeggerà i 100 anni di storia.

Parlando di taglio laser piano, qual è la filosofia costruttiva che vi guida in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

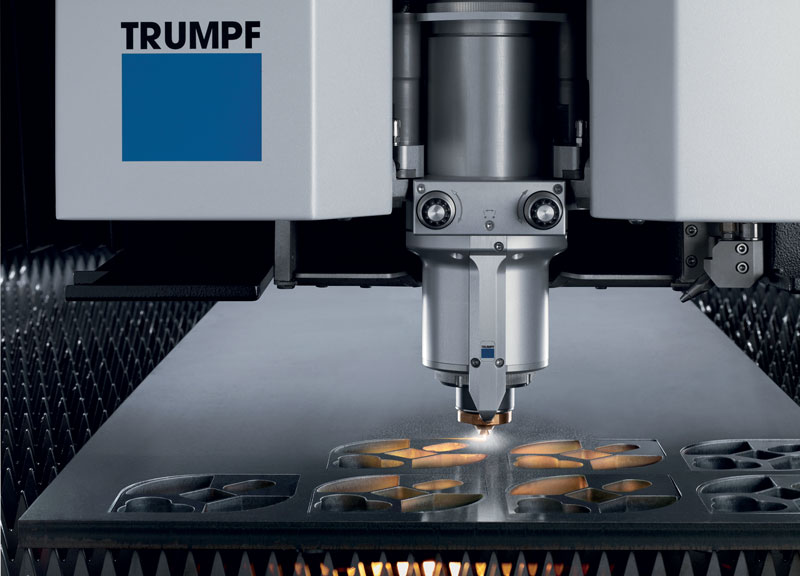

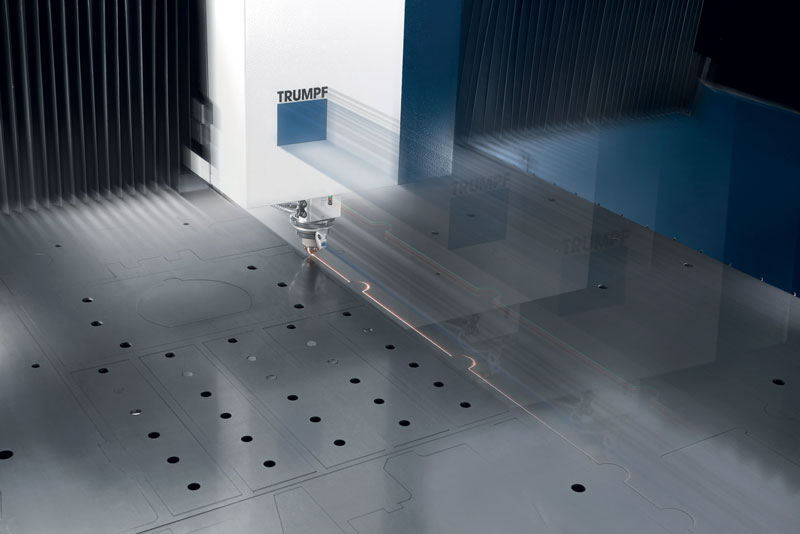

Nel 1979 TRUMPF lancia la sua prima macchina combinata punzonatrice-laser. Nel 1985 realizza per la prima volta la propria sorgente laser CO2, aprendo la strada alla nascita di molti altri tipi di sorgenti laser. tutto questo per dire che tra i capisaldi di TRUMPF c’è in primo luogo la gestione della sorgente laser, il punto fondamentale delle nostre macchine. Infatti, realizziamo sorgenti affidabili, protette da riflessioni e che siano in grado di commutare in tempo estremamente breve il diametro del fascio laser in corso di variazioni nello spessore del materiale. Non solo, ma la trasmissione del fascio laser viene effettuata tramite sistemi di controllo e compensazione di eventuali deviazioni rispetto al valore richiesto; inoltre, la testa unica di taglio con ottiche adattative permette di tagliare tutta la gamma degli spessori che la macchina può lavorare. Nel processo di taglio vero e proprio, le nostre macchine sono dotate di sensore di fine sfondamento, capace di capire quando questo è avvenuto e far partire immediatamente il taglio con un grande risparmio di tempo e un notevole aumento della qualità. Nella quasi totalità dei casi, al giorno d’oggi, si parla di laser a stato solido, che TRUMPF ha nella gamma TruDisk. Questa tecnologia, che utilizza l’azoto come gas d’appoggio, consente il raddoppio della velocità di taglio e delle produzioni, e allo stesso tempo permette di abbattere il consumo di gas di circa il 70%. Inoltre, il controllo di taglio permette una reazione immediata, quindi un rallentamento o un avanzamento in funzione della qualità, insieme a un cambio ugello smart e automatico. Insomma, le nostre macchine sono assolutamente innovative ed evolute. Offriamo una gamma importante di prodotti, partendo da macchine di ingresso quali la serie TruLaser 1000 e la TruLaser 2000, arrivando ai nostri “cavalli di battaglia” rappresentati dalla serie TruLaser 3000 e dalla TruLaser 5000, dove registriamo il massimo delle performance in termini sia meccanici che ottici; infine, la serie TruLaser 8000 che permette di lavorare formati lamiera di grandi dimensioni. Le nostre macchine, in ogni caso, possono espandersi e crescere nel tempo. Grazie a tutto il servizio di assistenza post-vendita, è possibile concordare le soluzioni migliori di volta in volta, insieme alla gestione degli interventi manutentivi e dei ricambi. Per noi è importante la sicurezza dell’operatore, che passa ovviamente per la struttura interna della macchina, la quale ha una chiusura ermetica durante la lavorazione. Abbiamo fatto, e continuiamo a fare, un uso importante degli azionamenti lineari, poiché essi danno particolari vantaggi in termini di dinamicità meccanica della macchina. Inoltre, per ovvie ragioni, la protezione della testa è eseguita con il massimo rigore: andare a forti velocità significa correre il rischio, in caso di collisione, di distruggere la testa, diventa in questo senso importante dotarla della massima protezione. Ultimo ma non ultimo, il tema della programmazione: un’ottima resa della macchina passa necessariamente attraverso dei programmi adeguati a essa, ed ecco che è nato il nostro software creato appositamente sui modi di gestione della nostra sorgente, sia in versione stand-alone che nell’ambito di impianti più complessi.

Parlando invece di taglio laser 3D e di laser tubo, quale è la vostra posizione in merito; disponete anche di questa tipologia di sistemi? Se sì, può parlarcene?

Abbiamo nella nostra gamma la serie TruLaser Tube 3000, la TruLaser Tube 5000 che possiamo avere nella doppia versione con laser fibra o CO2, fino al top di gamma, cioè la TruLaser Tube 7000, anche in questo caso disponibile con fibra o CO2. Le nostre macchine lavorano tubi con diametri massimi di 170 mm e 250 mm, con portata dai 18 ai 40 kg/m, a seconda della serie. I principi cardine di queste macchine sono due. Il primo è la facile accessibilità: l’interno delle macchine taglio-tubo laser, quindi zone di carico, scarico e taglio, è raggiungibile da ogni punto senza impedimenti per l’operatore. Il secondo è la flessibilità nella lavorazione: infatti, in qualsiasi momento possiamo inserire nella lavorazione un ordine arrivato all’ultimo momento e da processare just in time. Durante il corso degli anni, sono state inserite molte funzioni, tant’è che al momento possiamo avere la filettatura direttamente in macchina, lavorare profili aperti conoscendoli già in fase di carico, con il sistema SeamLine Tube vengono identificati cordoni di saldatura o marcature per allineare correttamente il tubo nella macchina. Il sistema Smart Profile Detection grazie a un sensore, rileva la posizione e l’orientamento dei profili allineandoli secondo il programma di taglio. Uno dei sistemi di nostra ultima realizzazione è il Rapid Cut, il quale sfrutta l’oscillazione della testa per avere velocità di foratura importanti su spessori medio-bassi. All’interno della gamma TruLaser ci sono anche delle celle di saldatura e di taglio 3D, in cui possiamo tagliare e saldare su diversi profili e formati, nonché con differenti volumi del pezzo. Si tratta di una famiglia di prodotti molto apprezzata per la lavorazione degli acciai altoresistenziali, come per chi lavora le strutture delle scocche di base delle automobili.

Qual è la macchina o la gamma di macchine laser su cui TRUMPF punta di più e quali sono le sue caratteristiche principali?

C’è una variabile che noi non riusciamo a controllare: i desideri dei clienti. Per chi si avvicina al laser per la prima volta e non ha necessità di una produzione particolarmente elevata, né di automazione, la macchina d’ingresso è la serie TruLaser 1000, che ha la stessa filosofia delle sorelle maggiori, ma che non richiede investimenti troppo onerosi. Il nostro cavallo di battaglia, cioè quella più venduta in termini assoluti, è la serie TruLaser 3000, che vanta uno dei migliori compromessi tra produttività e investimento, e permette di arrivare a una potenza di 10 kW. Il massimo della tecnologia è però nella serie TruLaser 5000, che permette di raggiungere potenze di 12 kW. È quindi difficile dare una risposta univoca a una domanda così aperta. La nostra missione è essere un punto di riferimento per i nostri clienti attraverso consulenza e rapporto costanti.

Oggi sembra che produttività, efficienza e qualità di taglio passino quasi esclusivamente dall’uso di sorgenti laser con potenze sempre più elevate; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo voi, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo?

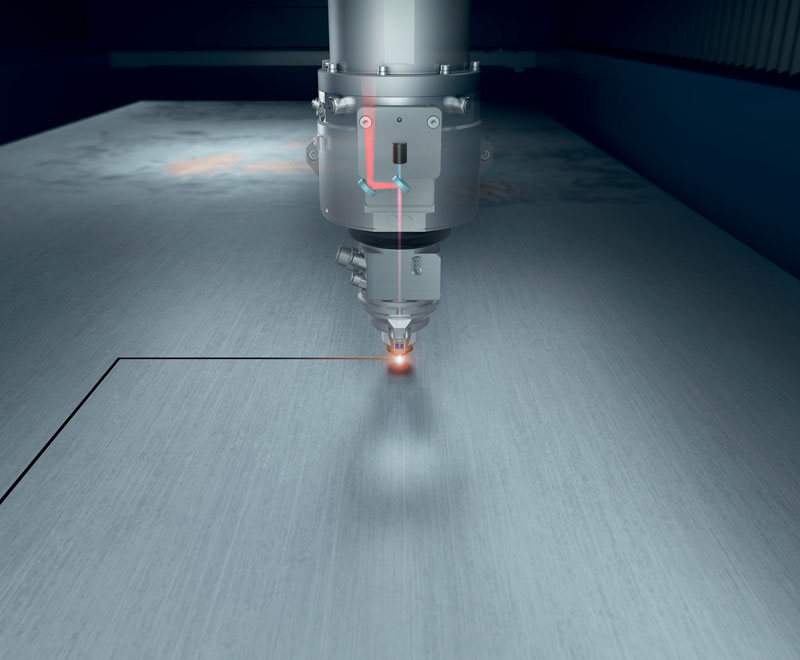

La potenza laser è solo uno dei fattori che concorrono alla reddittività e alla produttività. Il costo di un pezzo è determinato dal costo orario della macchina e dal tempo di realizzazione. Nel costo orario ovviamente influiscono i classici fattori, come il consumo di gas: nel caso dei laser a stato solido, lavorando molto con l’azoto ad alta pressione, diventa fondamentale il risparmio, che con la nostra funzione High Speed Eco può arrivare fino al 70%. Il costo dipende anche dall’estrazione del pezzo, se è semplice o complessa. Sappiamo che nel caso degli spessori alti se non si ha un sistema come il nostro Bright Line Fiber, una struttura a fibre multiple, l’estrazione può risultare particolarmente complicata, ed è quindi importante dotarsi di un sistema di sicurezza di processo e di tabelle di taglio affidabili per evitare il fermo dell’impianto. Altri fattori che concorrono al costo orario sono: il consumo di energia elettrica e la ricambistica. Passando invece ad analizzare il costo orario della macchina, è necessario tenere presente diversi elementi: il cliente lavora un prodotto suo? Oppure per commessa, per lotto singolo o minimo? O, ancora, il cliente è un contoterzista, che ha una variabilità assolutamente elevata di materiali? Tutto ciò è fondamentale nella definizione della struttura della macchina. Per esempio, nel caso di spessori bassi sarebbe inutile avere una macchina con elevata potenza ma una dinamica che arranca; devo quindi avere una struttura meccanica che sia all’altezza della potenza. Un nostro cliente ha nel suo reparto produttivo due nostre macchine, una recente e una più vecchia, dotate della stessa potenza laser e con lo stesso materiale, ma con la nuova ha visto un incremento del 30% grazie ai miglioramenti meccanici apportati nel corso degli anni. Nel costo orario della macchina gioca un ruolo fondamentale anche il controllo della potenza: per esempio, se stiamo tagliando del materiale sottile con velocità di 30 m/min, e dobbiamo passare da un contorno grande a uno piccolo dovremo abbassare la potenza; andare a 30 m/min significa che in un secondo vengono percorsi 500 mm, di conseguenza se la velocità di commutazione del mio laser è dell’ordine del secondo ci vorranno almeno 500 mm prima che la sorgente si stabilizzi sul nuovo valore di potenza che voglio per questa sezione, quindi potrei correre il rischio di rovinare il pezzo. Le nostre sorgenti TruDisk, invece, hanno una commutazione dell’ordine dei millisecondi, parliamo quindi di decimi di millimetro. La regola generale, in qualsiasi caso, è analizzare e approfondire i desiderata del cliente, ciò che ha intenzione di fare sul momento e quali sono le sue prospettive future, così da trovare la soluzione migliore e più adeguata.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio? Quali sono gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi di visione per il recupero degli sfridi e quindi l’ottimizzazione dell’uso di materiale o al sorting dei particolari tagliati, ovvero la gestione del pezzo singolo in fase di scarico, cosa dice in merito?

Con la funzione drop&cut diamo la possibilità di caricare in macchina sfridi e di fare localmente il nesting, senza passare dall’ufficio tecnico, ma direttamente a bordo macchina. Molto utile soprattutto nei casi in cui il cliente richieda una modifica dell’ultimo minuto: grazie alla funzione DetectLine, il nostro sistema automatico ottico di centraggio pezzi, è possibile realizzare la lavorazione mancante. Per quanto riguarda gli automatismi che rendono sicuro il processo di lavorazione, ho già citato il BrightLight Fiber, che offre enormi vantaggi. Grazie alla testa unica di taglio non sono più necessari interventi di regolazione. Il cambio dell’ugello inoltre è fatto in modo automatico, con anche l’ispezione dell’ugello tramite telecamera e e con metodi di elaborazione delle immagini per verificare che l’ugello non sia danneggiato. Infine, l’ultima tecnologia arrivata in casa TRUMPF è l’Active Speed Control, cioè un sistema che in grado di visionare esattamente il bagno di materiale fuso, e dalle informazioni che ne trae decidere a quale velocità effettuare il taglio in quel preciso momento. Anche per quanto riguarda il tema del sorting, possiamo intervenire a seconda di ciò che il cliente vuole fare. Abbiamo, con il nostro sistema PartMaster, la possibilità di effettuare un sorting manuale della lamiera in uscita dal cambio pallet: ci sono infatti alcune realtà in cui i materiali sono talmente particolari da non poter avvalersi degli automatismi. Se poi parliamo di sistemi più complessi, come quando bisogna interfacciarsi con magazzini di due o più colonne, abbiamo due tipi di soluzioni: il SortMaster, un robot cartesiano che sul pallet d’uscita preleva i pezzi singolarmente e li deposita nella zona di scarico dove si possono già suddividere; un secondo sistema è la macchina TruLaser modello 7030, lanciata qualche anno fa, che è in grado di garantire un’affidabilità del 100% sul sorting, poiché lavora in modo tale che il pezzo durante il taglio sia sempre sostenuto e che il fascio laser che esce dalla parte inferiore della lamiera non abbia dove riflettersi sulle barre sottostanti per poi magari fermarsi e saldarsi. I nostri sistemi automatici possono lavorare o in modalità stand-alone vicino alla macchina, oppure collegati a magazzini più o meno complessi.

TRUMPF è stata leader dei laser CO2, però la sensazione attuale è che con l’avvento della fibra le performance e le differenze fra i vari produttori si siano un po’ livellate; questo ha portato anche un abbassamento dei prezzi dei sistemi di taglio laser. Che tipo di contromisure avete preso?

Ringrazio il signore del pubblico che ha fatto questa domanda. È innegabile che una sorgente a stato solido con una certa lunghezza d’onda, con una particolare potenza su un determinato materiale e di un dato spessore può tagliare a una certa velocità. Bisogna però vedere cosa succede nella macchina, se le velocità di taglio sono costanti, come si comporta quando avvengono cambi di direzione repentini. Il già citato TruDisk, progetto nato negli anni Novanta, dà la possibilità di avere il cosiddetto anello di retroazione, ciò significa che il monitoraggio della potenza in uscita dalla sorgente avviene in tempo reale, dando il vantaggio di proteggerla da eventuali riflessioni e quello di passare da una velocità di commutazione a un’altra, a seconda della potenza, in un tempo dell’ordine dei millisecondi, quindi estremamente stabile e affidabile. Sappiamo che il mercato offre molto, probabilmente l’introduzione di altre sorgenti a stato solido ha aperto nuove strade e ha reso accessibile la realizzazione di macchine da parte di una platea di costruttori più vasta rispetto a una volta. Realizzare la catena ottica del laser negli anni passati non era alla portata di tutti; però è altresì vero che se vogliamo parlare di affidabilità, produttività, qualità e servizio post-vendita in termini di professionalità, disponibilità di tecnici e di pezzi di ricambio il discorso cambia molto. Non basta avere la sorgente, ma è anche tutto il contorno e tutti i servizi che fanno la differenza.

Pensando a tre componenti fondamentali come la sorgente laser, la testa di taglio e l’ambiente di programmazione, sulla base di quelle che sono le vostre esperienza e scelte costruttive, quali sono,per ognuna di queste, le differenze fondamentali esistenti tra una soluzione proprietaria e una commerciale reperibile sul mercato? Quali sono, a suo avviso, i vantaggi e gli svantaggi?

La nostra scelta è quella di percorrere la strada più lunga e più difficile, cioè quella di “farsi le cose in casa”, facendo esperienza diretta dei problemi e cercando di risolverli al meglio. Dal nostro punto di vista, ciò dà al cliente finale una garanzia di assunzione di responsabilità da parte del fornitore.

Avere un unico numero di telefono in caso di necessità, nel caso di problemi, guasti o per semplice consulenza su tutte le componenti coinvolte nella macchina, è un plus per il cliente. Ovviamente questo richiede un grosso investimento nella ricerca e nello sviluppo: TRUMPF, infatti, investe ben il 13% del proprio fatturato nel reparto R&D.

Chiudiamo con un tema che ha caratterizzato fino a qualche anno fa il mercato: CO2 o fibra? O meglio, in un mondo che sembra ormai preferire il laser in fibra, quando è ancora utile e conveniente puntare su di un laser CO2?

Il primo amore non si scorda mai! Per alcune delle nostre famiglie di prodotto, noi proponiamo ai clienti entrambe le tipologie di sorgente. Le sorgenti CO2 attuali, rese molto più efficienti in termini di consumi, vengono proposte quando il cliente ha necessità di lavorare con inox, soprattutto di spessore importante, quindi di 10-15 mm: in questo ambito, nonostante tutti gli accorgimenti, per una questione di interazione fisica con la materia il CO2 garantisce un risultato ancora migliore rispetto al laser fibra.