Dal taglio piano al lasertubo, un unico referente

È stato Maurizio Zinetti, titolare dell’omonima Zinetti Technologies ed esclusivista per il mercato italiano dei sistemi di taglio laser Mitsubishi Electric a caratterizzare la sessione pomeridiana del terzo giorno di Cutting Week con un webinar ricco di spunti di interesse. Quali? La tecnologia CrossFlow di Mitsubishi per il taglio con sorgente laser CO2 per le esigenze più raffinate al fianco dell’ampia gamma di sistemi Fiber del colosso nipponico e una nuova serie di lasertubo made in Italy targata Schiavi.

Parlando di taglio laser piano, qual è la filosofia costruttiva che vi guida in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

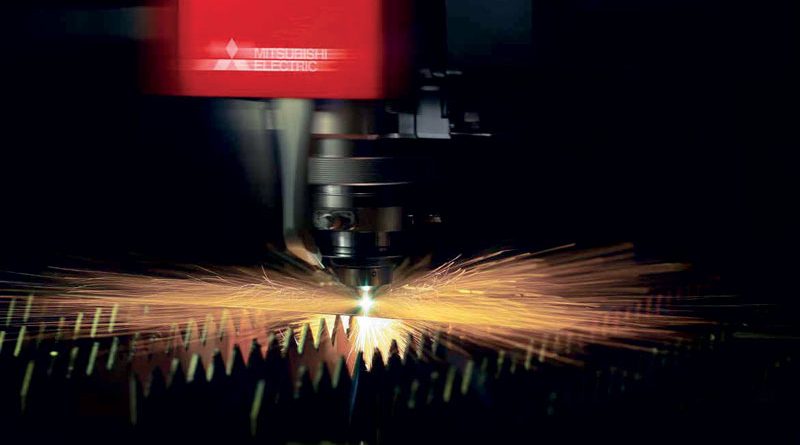

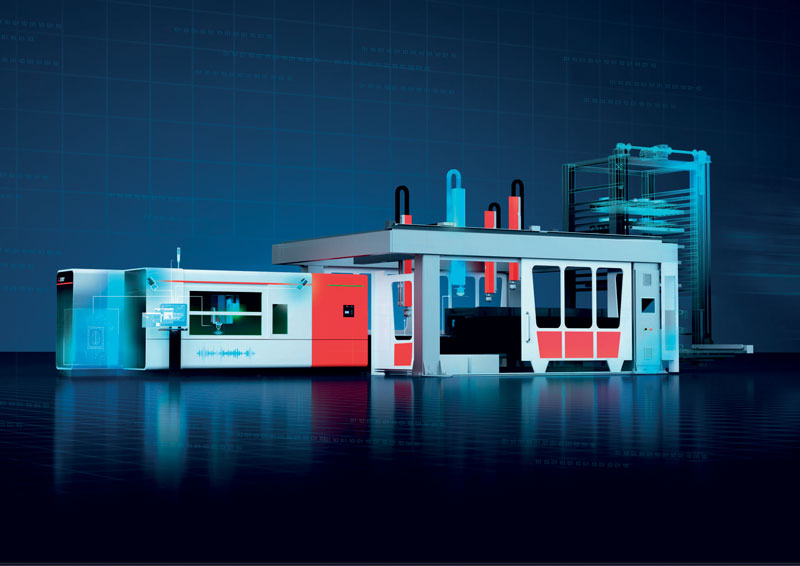

Tra i propri obiettivi Mitsubishi Electric si propone di essere un punto di riferimento qualitativo per quanto concerne sia i propri sistemi di taglio che tutto ciò che viene tagliato dall’utilizzatore. Per questa ragione propone con successo due linee di prodotto, CrossFlow® e Fibra, entrambe le macchine con tecnologia proprietaria sviluppata interamente da Mitsubishi Electric. La famiglia dei laser CO2 CrossFlow® rimane il cavallo di battaglia di Mitsubishi per far fronte alle richieste più raffinate di elevata qualità di taglio e questo grazie a caratteristiche uniche delle sorgenti usate, quali l’assenza della turbina, l’assenza dei tubi in vetro della cavità, l’assenza dell’alimentazione in alta tensione e del sistema “just in time discharge” per la riduzione drastica dei consumi elettrici. Il profilo di taglio soprattutto nel taglio dell’inox e dell’alluminio ha una rugosità davvero ridotta: da qua la denominazione BrilliantCut®, davvero apprezzata dai nostri utilizzatori. La gamma Fibra consta invece di macchine con potenze laser da 4 a 10 kW, tuttavia in ragione della grande versatilità grazie alla gestione della potenza la macchina da 4 kW costituisce il modello di punta in grado di soddisfare le esigenze di taglio fino al 25 mm di ferro, 20 mm di inox e alluminio. Questa soluzione Fibra viene proposta con l’adozione del generatore esclusivo Mitsubishi con garanzia di 5 anni, diagnostica predittiva, testa ZoomHead® che controlla e modifica il modo di taglio e l’abbinamento al proprio controllo numerico D-Cube che rappresenta un riferimento di mercato nel mondo dei CNC.

Parlando invece di taglio laser 3D e di laser tubo, quale è la vostra posizione in merito; disponete anche di questa tipologia di sistemi? Se si, può parlarcene?

Elia e Nicolò Zinetti, la terza generazione della famiglia, gestiscono SCHIAVI MACCHINE INTERNATIONAL srl e nella loro nuova sede di Bergamo si occupano di sviluppare la proposta originale di SCHIAVI® ampliando la gamma di prodotti di piegatura di questo storico brand con una gamma di automazioni per sistemi di taglio laser di propria progettazione e produzione ma anche con soluzioni per il taglio laser destinate a processare il tubo. È disponibile una gamma di soluzioni ampia e per ogni livello di esigenza. Si va dal primo approccio al taglio laser del tubo con alimentazione manuale, per passare a macchine con automazione a elevate performance, con mandrino veloce a 120 giri/min e 1,2 G di accelerazione nell’avanzamento del tubo tondo da 12 a 254 mm, quadro da 12 x 12 a 200 x 200 mm, con potenze da 1.500 a 6.000 W. La macchina di maggior dimensione disponibile può lavorare senza dispersione di materiale (fino a 4 mandrini), tubi fino a 426 mm di diametro per un peso del singolo tubo fino a 1,5 t e 12 m di lunghezza, con testa 3D bevel. Si tratta di una partnership tecnologica attraverso la quale possono proporre 9 modelli di macchine, così pure come anche altri prodotti di interesse per i nostri mercati come a esempio una saldatrice laser manuale con potenza fino a 2 kW.

Oggi sembra che produttività, efficienza e qualità di taglio passino quasi esclusivamente dall’uso di sorgenti laser con potenze sempre più elevate; è così? La redditività cresce realmente in modo proporzionale con la potenza impiegata? Se no, quali sono, secondo voi, gli aspetti determinanti per una reale efficienza di processo e quindi incrementare la qualità di taglio e ridurre il costo pezzo?

La potenza del risonatore gioca un ruolo senza dubbio importante nelle performance di taglio e in parte anche nella qualità di taglio. Tuttavia, l’ottimizzazione nell’uso dell’energia e l’attenzione alla sua preservazione merita a nostro parere un’attenzione allargata alla gestione del processo nella sua interezza. Dalla programmazione dei flussi di materia prima alla fase di taglio, all’ottimizzazione della logistica indotta dalla produzione di componenti tagliati parzialmente (microgiunti) da separare e scaricare manualmente, alle fasi di immagazzinamento successive al taglio in attesa della disponibilità del centro di lavoro necessario per processare la fase successiva di lavorazione. L’impiego di energia va considerato come sommatoria di tutti gli elementi che concorrono alla realizzazione del componente nella fase del taglio laser: materia prima, energia elettrica, gas tecnici, materiali e risorse per la manutenzione, e in genere tutti i costi energetici correlati. Un costo di taglio di pochi €/h in considerazione del ridotto consumo energetico, la grande efficienza nella programmazione che riduce se non anche elimina movimenti a vuoto non utili della macchina da taglio, l’elevata efficienza e il downtime marginale collegato alla elevata affidabilità della macchina e del processo, costituiscono motivo di elevata redditività da parte della nostra clientela. Tra i nostri clienti annoveriamo aziende di primaria importanza nella lavorazione della lamiera a livello europeo che scegliendo questo principio applicato a numerosi nostri impianti registrano ottimi livelli di redditività. L’automazione del processo collegato a monte e a valle assicura una programmazione delle commesse di taglio in modo automatico ed efficiente così come la gestione della logistica delle parti prodotte tramite la separazione dei pezzi e la disposizione organizzata per la consegna alle fasi successive di lavorazione.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio? Quali sono gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi di visione per il recupero degli sfridi e quindi l’ottimizzazione dell’uso di materiale o al sorting dei particolari tagliati, ovvero la gestione del pezzo singolo in fase di scarico, … cosa dice in merito?

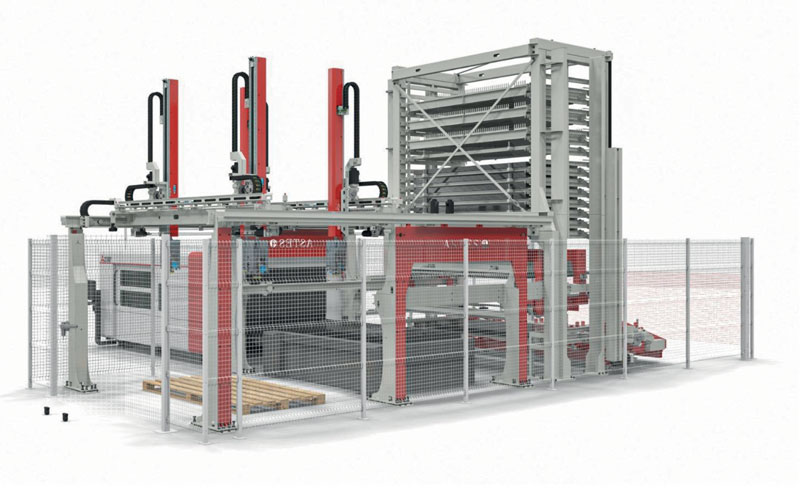

Far arrivare l’ordine di taglio ottimizzato per la corretta e ottimale gestione della materia prima al centro di taglio che si occupa nei tempi stabiliti di restituire le produzioni delle parti separate ed in ordine per le fasi successive di lavorazione, divise anche in kit se necessario di materiali e spessori diversi. Per questa ragione proponiamo diverse soluzioni di Mitsubishi e di ASTES4 (gruppo Mitsubishi) che, con il suo brevetto mondiale, fornisce soluzioni all’avanguardia fornendo un processo completo di taglio dei metalli e manipolazione delle parti senza operatore, completamente integrato nelle fasi di produzione a monte e a valle del cliente. La cella automatica FMS ASTES4 gestisce l’intero flusso di produzione dal carico della materia prima al prelievo e allo smistamento dei pezzi tagliati in modo intelligente per supportare le successive fasi di lavorazione. Altre funzioni particolari come la spazzolatura delle lamelle del taglio laser o la sostituzione completa del pianale possono essere svolte in automatico. Il controllo del processo è garantito dal suo design versatile in grado di adattarsi a qualsiasi volume di produzione, garantendo sicurezza, tracciabilità e continuità delle operazioni, anche durante le operazioni di light off.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità di taglio ottimale indipendentemente dalla tipologia del materiale e del suo spessore. Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa?

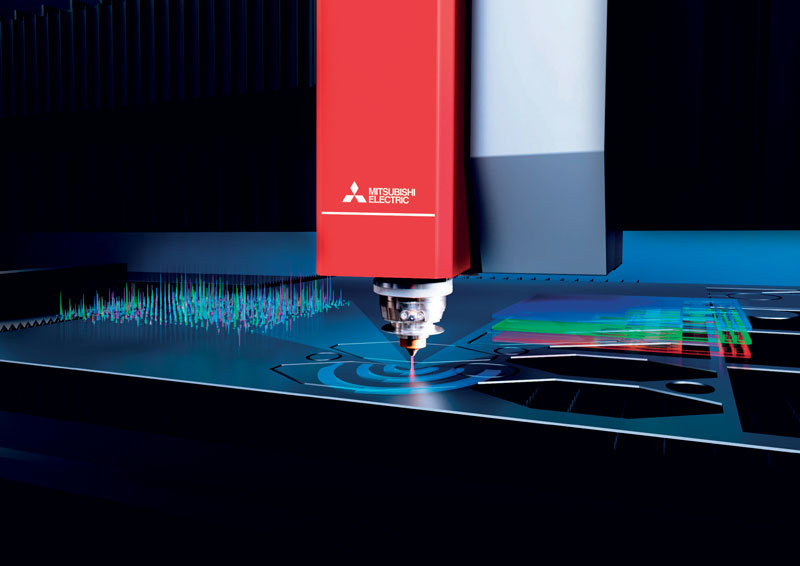

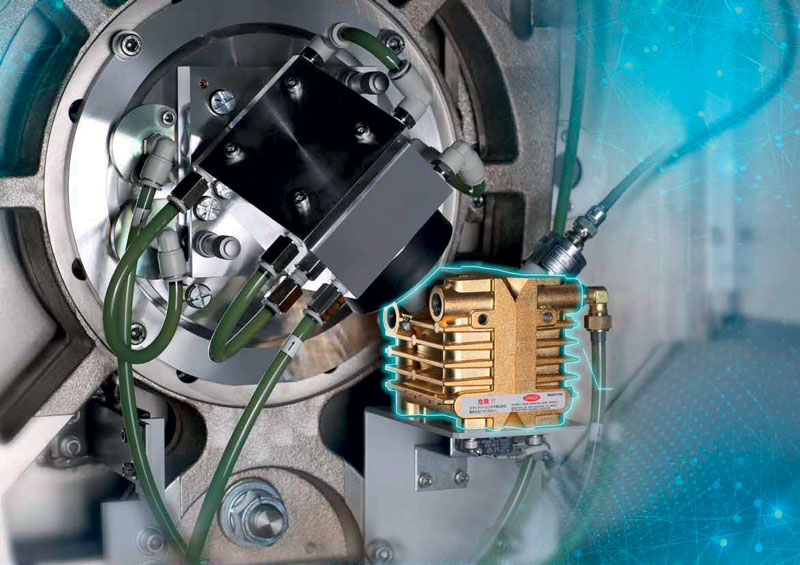

In questo contesto vorrei parlare di AGR-ECO®, ovvero una tecnologia innovativa che Mitsubishi rende disponibile grazie alla gestione congiunta del proprio risonatore laser, della propria testa di taglio ZoomHead® e del suddetto controllo numerico D-Cube di propria produzione. Grazie a questa funzione il consumo di Azoto nel processo di taglio viene ridotto fino al 70%. AI-Assist® è invece una tecnologia che si basa sull’intelligenza artificiale che permette alla macchina laser di eseguire il processo di taglio controllando e modificando i parametri di taglio in base alle esigenze che rileva direttamente dal processo tramite sensori che interpretano i suoni e la luce dal taglio. Il processo di taglio varia in modo indipendente dall’operatore, la velocità aumenta progressivamente nel caso le condizioni lo consentano ovvero diminuisce per consentire di proseguire il taglio anche in caso di materiali non ottimali.

Chiudiamo con un tema che ha caratterizzato fino a qualche anno fa il mercato: CO2 o fibra? O meglio, in un mondo che sembra ormai preferire il laser in fibra, quando è ancora utile e conveniente puntare su di un laser CO2?

Come detto in precedenza, la soluzione CrossFlow® di Mitsubishi si pone per consumi energetici e livelli di manutenzione molto vicino alle soluzioni Fibra e offre una qualità di taglio molto elevata richiesta su tutti i materiali, in particolare per inox e alluminio, alla quale l’esigenza di qualità nel processo successivo e nel prodotto finale la fanno frequentemente preferire a soluzioni fibra.