Un “tandem” con riattrezzaggio automatico per il lavoro del terzista

Fondata nel 1979 da Augusto Paluan, la Carpenteria Paluan è guidata oggi dal figlio Enrico, che ha traghettato l’azienda nel mondo 4.0, trasformandola in una realtà moderna e tecnologicamente avanzata, grazie soprattutto a molti investimenti mirati. Uno degli ultimi è stato l’acquisto di un impianto di piegatura in tandem targato VICLA, dotato di magazzino e cambio utensili automatico. Ne abbiamo parlato con Enrico Paluan, il titolare dell’omonima azienda, e Corrado Nucci di VICLA.

Non avendo grosse serie da produrre, Paluan necessitava di una flessibilità assoluta cosa che il cambio utensili

Enrico Paluan, il titolare dell’omonima carpenteria (a sinistra) insieme a Corrado Nucci di VICLA davanti alle piegatrici in tandem installate in officina.

“Al netto della competenza e del know-how specifico che a questi livelli è d’obbligo, abbiamo scelto VICLA perché in loro abbiamo trovato la disponibilità a sviluppare un cambio utensili automatico molto più customizzato di quanto avrebbero fatto, o potuto fare, altri costruttori, trattandosi di una soluzione studiata ad hoc per le nostre esigenze. Abbiamo fatto questa scelta perché, non avendo grosse serie da produrre, necessitiamo di una flessibilità assoluta cosa che il cambio utensili automatico sviluppato da VICLA ci garantisce”. È con queste parole che Enrico Paluan spiega la scelta di installare questo impianto di piegatura in tandem con magazzino e cambio utensili automatico realizzato da VICLA che, ancora una volta, conferma la sua vocazione sartoriale nel vestire le proprie macchine addosso alle specifiche necessità del cliente. “Siamo un’officina che lavora conto terzi – continua Enrico Paluan – non abbiamo un nostro prodotto. Tendenzialmente, sono i clienti a venire a cercarci e mai il contrario: infatti non abbiamo mai avuto un agente esterno”. I clienti di Paluan arrivano da diversi settori, dall’aeronautico, al ferroviario, fino ai telai industriali, ma anche macchinari ginnici e arredi di design per il bagno: in officina è possibile lavorare contemporaneamente una piccola staffa e una cabina di un treno. “Siamo specializzati soprattutto in carpenteria media-leggera: i nostri paranchi arrivano a 1.000 kg massimo, e come materiali siamo in grado di lavorare anche 30 mm di spessore” sottolinea Enrico Paluan. Una diversificazione estrema, che però ha permesso a Paluan di lavorare con continuità, anche nei momenti di maggiore crisi del mercato.

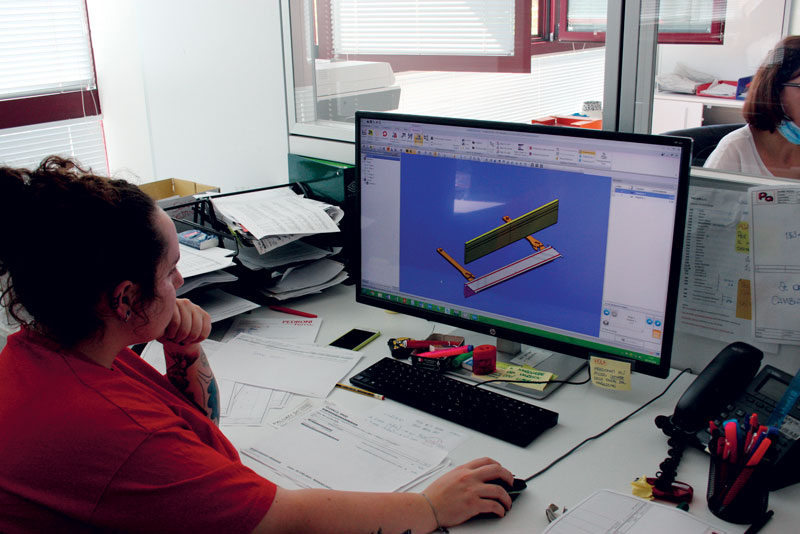

Carpenteria Paluan è a tutti gli effetti una realtà 4.0 digitalizzata in cui la programmazione da remoto parte dall’ufficio tecnico.

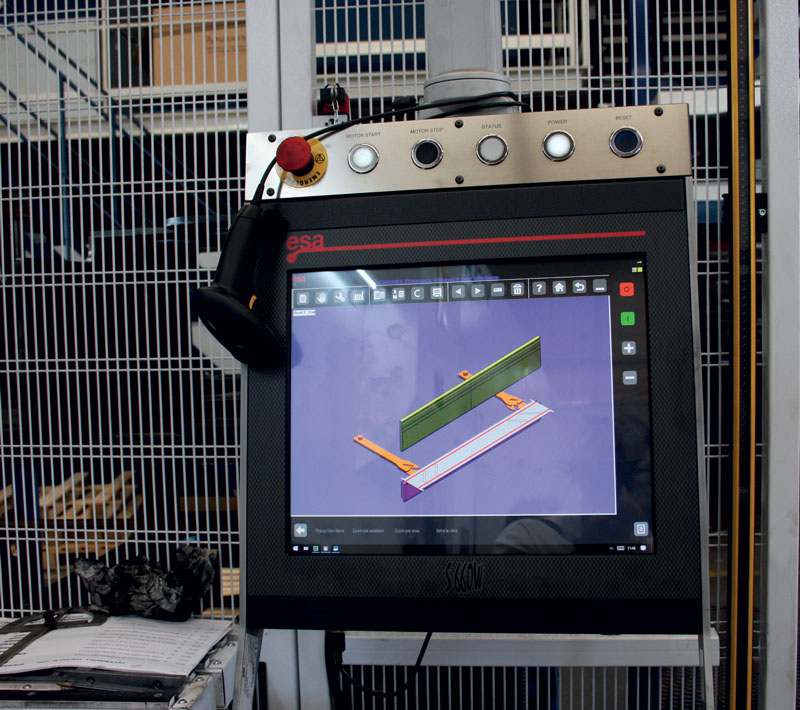

I programmi vengono richiamati in macchina attraverso un sistema di rilevamento dei codici a barre.

Il processo evolutivo porta al riattrezzaggio automatico

Ciò che ha permesso a Paluan di crescere e diversificare costantemente nel tempo la propria attività è stato il processo evolutivo tecnologico che ha seguito. “Quando abbiamo iniziato – racconta Paluan – avevamo cesoie e piegatrici classiche, ma dei nostri clienti richiedevano sagome particolari che eravamo costretti a far lavorare fuori da fornitori in possesso di laser. A quel punto ho scelto di investire in quella tecnologia per riportare tutto o quasi il lavoro dentro la nostra officina”. Con questo nuovo acquisto, Paluan si è resa conto che il grande vantaggio derivava anche dall’automazione, cosa che ha portato l’azienda a scegliere di fare investimenti mirati su tutto ciò che era legato agli automatismi. Per questo motivo, nel corso degli anni sono state inserite in azienda macchine automatiche con robot di saldatura, sistemi di taglio laser automatici, fino ad arrivare alle presse piegatrici ibride di VICLA. “Sulla piegatura – afferma Enrico Paluan – eravamo rimasti un po’ fermi tecnologicamente parlando perché non avevamo trovato una soluzione che ci convenisse a fondo, almeno finché non abbiamo incontrato VICLA: non avendo grosse serie di produzione era importante avere una macchina che ci consentisse un riattrezzaggio automatico e in tempo mascherato che ci garantisse quel recupero di efficienza di cui necessitavamo anche in questo reparto”.

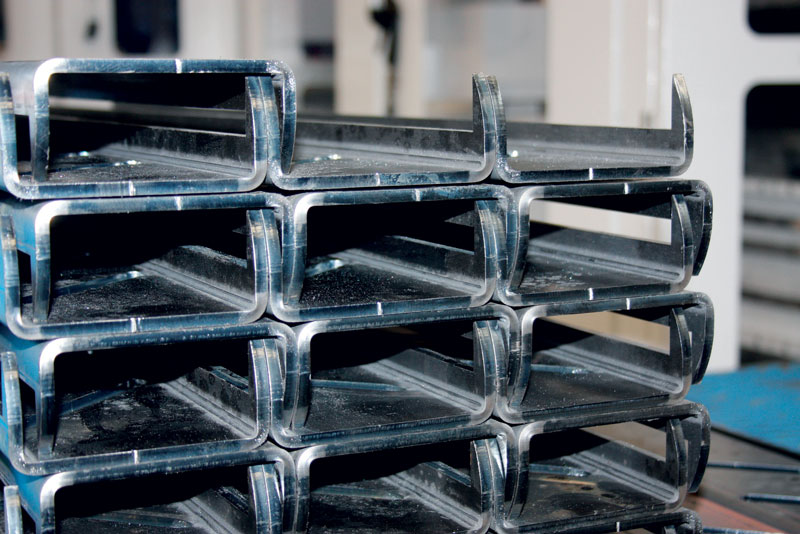

La rastrelliera degli utensili è posizionata tra le piegatrici.

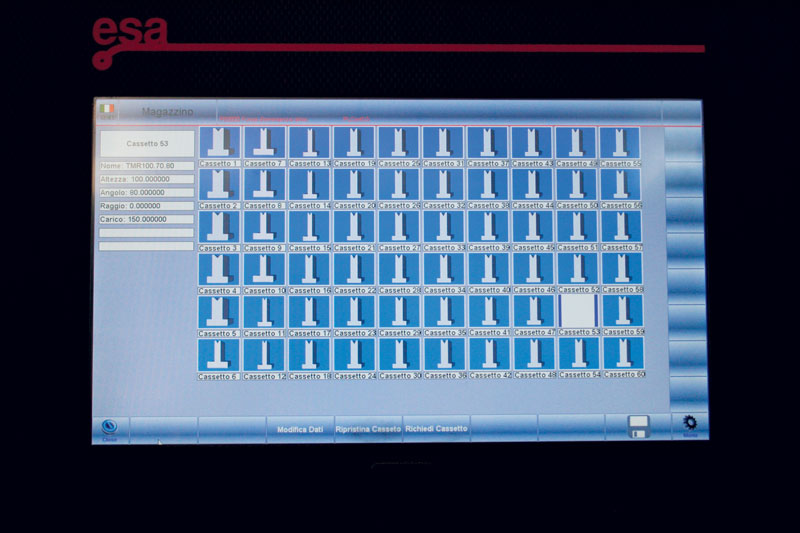

Le macchine VICLA sono due piegatrici ibride della serie SUPERIOR rispettivamente da 250 t e 75 t, collegate da un magazzino con ben 60 m di utensili di piega.

Il riattrezzaggio migliore e la sequenza di piega più idonea

Tecnologia e automazione devono essere al servizio della flessibilità, poiché i quantitativi non sono più importanti come avveniva anni fa: nell’ambito di una stessa giornata lavorativa, infatti, occorre riattrezzare il reparto di piegatura più volte, cosa che lo rende il collo di bottiglia della produzione. “Con VICLA – spiega Enrico Paluan – abbiamo realizzato una soluzione che creasse una sequenza di piegatura in automatico, ma che soprattutto avesse un sistema di attrezzaggio automatizzato, in modo tale che dai disegni 2D e 3D gestiti in ufficio tecnico la macchina fosse in grado di scegliere il riattrezzaggio migliore e la sequenza di piegatura più idonea. Da parte nostra, abbiamo dato le nostre idee e portato la nostra esperienza nella piegatura, infatti è un lavoro ancora in via di sviluppo possiamo dire perché vogliamo rendere questa macchina sempre più efficiente”.

L’automazione copre tutto, non solo l’attrezzaggio macchina, ma anche le operazioni a monte. Per arrivare al programma di piegatura finito, sono possibili due soluzioni. Nella prima, il cliente fornisce il tridimensionale e il sistema CAD/CAM crea lo sviluppo aperto del pezzo, il quale viene processato creando la sequenza di piegatura migliore con l’attrezzatura più corretta già installata all’interno del magazzino; quindi, con un one-touch viene creato un file della sequenza e inviato alla macchina, la quale si attrezza in automatico. La seconda, invece, è quella più usata da Paluan, e parte dallo sviluppo aperto di ciò che si sta già tagliando, perché spesso le presse piegatrici sono già all’opera; lo sviluppo aperto corretto viene processato dal programma, che attrezza la macchina e recupera la sequenza di piega. Questo è possibile perché ogni lavorazione viene inserita nella memoria della macchina oppure in un server condiviso in rete: quando il cliente ritorna, basta recuperare il programma di piega e l’attrezzaggio giusto della piegatrice.

Grazie a questa soluzione, Paluan può definirsi 4.0 quasi al 100%: quando entra la commessa, questa viene caricata e da qui vengono generati i programmi per le varie macchine; perciò dall’ufficio, nel momento in cui i materiali per una determinata commessa sono pronti, arriva il programma al reparto di piegatura. In questo modo c’è una completa programmazione da remoto dell’attività produttiva, che va dall’inizio alla fine del processo. “Ognuna delle nostre commesse – spiega il signor Enrico – corrisponde a un codice a barre, che l’operatore legge con un apposito lettore, la macchina identifica il programma, e si dà l’avvio; a quel punto la macchina si riattrezza in automatico e l’operatore può occuparsi di altro, come per esempio andare a prendere i semilavorati di taglio da piegare”.

Le piegatrici sono comunque utilizzabili anche in modo più tradizionale.

A livello software, grazie alla collaborazione con ESA, tutto è reso estremamente user friendly.

60 m di utensili e un incremento di produttività del 35%

“Quello che abbiamo potuto offrire a una realtà come Paluan – racconta Corrado Nucci di VICLA – era innanzitutto una maggiore flessibilità, uno sfruttamento dello spazio ottimale e un sistema non ancora presente sul mercato. Rispetto a soluzioni di altri produttori, è sicuramente stata vincente la forte customizzazione”. Le due macchine, entrando nei particolari tecnici, sono presse piegatrici ibride della serie SUPERIOR di VICLA, di grandezza diversa: la prima è una 3 m 250 t, con 7 assi e controllo dell’angolo; la seconda è una 2 m 75 t, sempre con 7 assi e controllo dell’angolo. Entrambe sono collegate a un magazzino con ben 60 m di utensili di piega, in grado di servire entrambe le macchine. La mole di lavoro in ufficio, con queste due macchine, è aumentata, data la preparazione dei programmi; ma, allo stesso tempo, è stato riscontrato un aumento di produttività del 30-35%, in particolare nella cosiddetta “poca serie”. “A oggi – racconta Enrico Paluan – facciamo il 50% della nostra produzione con queste due macchine; l’altro 50% è fatto con altre tre piegatrici di altri produttori. Noi, però, abbiamo interesse a lavorare con un sistema solo: ora i nostri piegatori devono saper usare sia il sistema VICLA sia gli altri, ma spero nel futuro di dover insegnare loro solo il primo, che è anche più performante. Intanto quest’anno abbiamo deciso di acquistare un secondo impianto di attrezzaggio automatico firmato VICLA uguale al primo”.

Una flessibilità estrema, fondamentale per il terzista

La peculiarità del sistema cambio stampi prodotto da VICLA è la presenza di un sistema automatico composto da dieci rastrelliere da 6 m l’una in grado di ospitare sia punzoni che matrici, poste tra le due macchine e un robot che manipola gli stampi portandoli in macchina; ma non solo, infatti questo sistema può ruotare i coltelli, anche in presenza di colli di cigno importanti. “Grazie al nostro ufficio tecnico abbiamo modificato alcuni punti in modo da permettere la perfetta integrazione del sistema cambio stampi – afferma Corrado Nucci – insieme al dover tenere tutto fermo in fase di lavorazione pezzo. Inoltre, le due presse piegatrici sono dotate di fotocellule cambio velocità a contatto lamiera motorizzate, perché è necessario portare via tutti gli ingombri quando lo shuttle parte e va a fare il cambio stampi”.

La sfida forse è stata più software che hardware: il cambio stampi è sì funzionale di per sé, ma bisognava affiancare un automatismo di gestione adeguato. “A livello software – spiega ancora Nucci – grazie alla collaborazione con ESA, tutto è reso estremamente user friendly”.

“Sono macchine al top di gamma come tecnologia di piegatura – sottolinea Enrico Paluan – in quanto abbiamo scelto di automatizzare tutto, anche le più piccole azioni. Questo però non significa che non si possa optare per un utilizzo più “tradizionale”: per esempio, è possibile tener fermo il cambio stampi se bisogna fare un pezzo urgente arrivato all’ultimo minuto, oppure si può attrezzare la macchina in automatico ma facendo il programma da bordo macchina, nel caso ci sia bisogno di una modifica just in time”. Si tratta quindi di una flessibilità estrema, fondamentale per il lavoro del terzista, in particolare per una realtà come Paluan che lavora con lotti piccoli e differenziati. “Sarà molto apprezzata da tutti quei terzisti che vorranno aumentare la produttività e migliorare il processo di piegatura, ne sono certo” conclude Enrico Paluan.