Come saldare i tubi High e Ultra-Purity nelle camere bianche

Gli impianti destinati a lavorare nelle camere bianche devono essere costruiti nelle stesse condizioni ambientali. Polysoude ci spiega come saldare i tubi High e Ultra-Purity in questi ambienti.

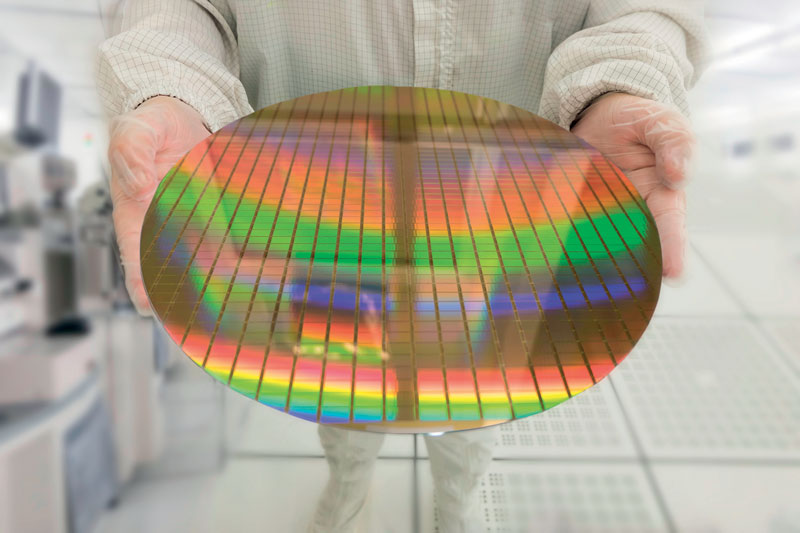

Ogni volta che sono richiesti giunti di alta qualità, la saldatura GTAW (Gas Tungsten Arc Welding), o TIG (Tungsten Inert Gas) come viene comunemente chiamata, offre una soluzione perfetta. Molti prodotti impongono che la loro fabbricazione avvenga in condizioni di camera bianca o camera sterile. Questi prodotti possono essere suscettibili ai microbi, come nel caso degli ingredienti farmaceutici, alle contaminazioni, come visto nel campo della microelettronica, oppure ai corpi estranei, che devono essere tenuti fuori dai dispositivi ottici e dalla meccanica di precisione. In molti casi, anche i componenti per apparecchiature destinate a essere azionate all’interno di camere bianche devono essere prodotti e assemblati in atmosfera controllata. La rete di tubi, per esempio, spesso serve per fornire gas e liquidi ultra puri alle installazioni di camere bianche, che vengono utilizzati per scopi di inertizzazione, incisione, risciacquo, diluizione e iniezione. Al fine di ridurre al minimo lo sforzo in cantiere, per l’installazione della rete di tubi di una camera bianca vengono prefabbricate quante più connessioni possibili. In fabbrica, pezzi standard come micro-raccordi, giunti a T, curve e valvole sono saldati insieme ai corrispondenti segmenti di tubo. In questo caso, l’uso della saldatura TIG orbitale è in grado di apportare significativi vantaggi. I cicli di saldatura completi vengono eseguiti automaticamente e portano a risultati di qualità alta e costante.

Le camere bianche o camera sterili sono ambienti progettati specificatamente per le esigenze di un particolare settore. La composizione, la temperatura e l’umidità dell’atmosfera controllata sono regolate da precise specifiche, ma i limiti più importanti riguardano la dimensione e il numero delle particelle aerodisperse. A seconda della concentrazione massima consentita di particelle, gli standard ISO 14644-1e FED STD 209E dividono le camere bianche in diverse classi: ISO classe 1 e FED classe 1 rappresentano la concentrazione di particelle più bassa, mentre Iso classe 9 e FED classe 100.000 sono equivalenti a stanze con aria non filtrata.

Il corpo umano come fonte di contaminazione

Per mantenere il più bassa possibile la contaminazione all’interno di una camera bianca è necessario evitare qualsiasi generazione o emissione di particelle. Emettendo un flusso medio di 100.000 particelle al minuto con una dimensione inferiore a 50 µm, il corpo umano è considerato una delle sorgenti di particelle più importanti in un ambiente sterile, soprattutto quando sono previsti movimenti rapidi. Pertanto, in una camera bianca i lavoratori o i visitatori devono indossare indumenti protettivi specializzati: la testa e i capelli sono nascosti da un copricapo, il viso, inclusi occhi, naso e bocca, è completamente coperto da una maschera protettiva con occhiali, si indossano dei guanti per le mani e delle soprascarpe adatte a calzature standard, infine il resto del corpo è avvolto in un apposito camice da laboratorio o in una tuta protettiva. Anche i processi di produzione possono essere l’origine di significative emissioni di particelle. Ogni arco elettrico che viene innescato durante una procedura di saldatura TIG è accompagnato da nuvole di metallo vaporizzato e gas di saldatura e di protezione. Inoltre, il calore rilasciato provoca turbolenze tra il gas inerte e l’aria circostante, trasportando inquinanti indesiderati. Infine, la contaminazione può originarsi anche dalla preparazione dei tubi.

Le teste orbitali a camera chiusa lasciano pulita la camera sterile

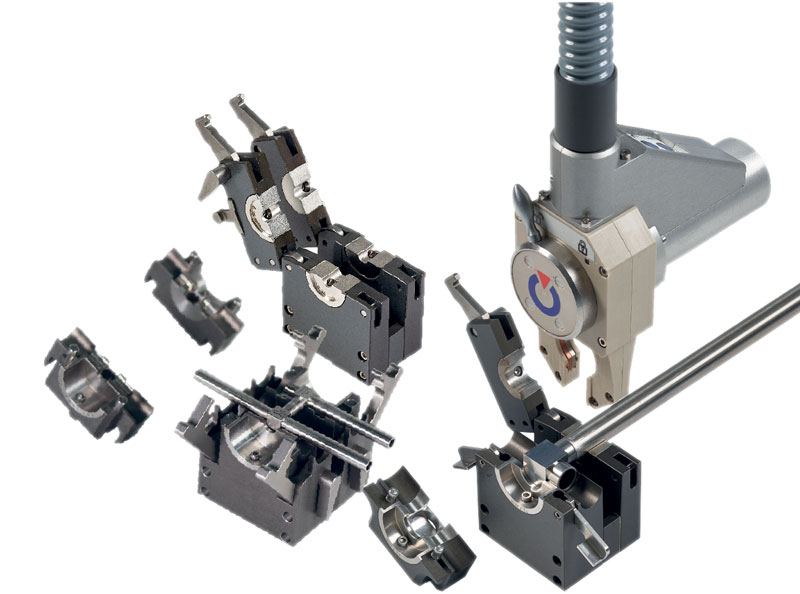

Gli effetti collaterali negativi di un arco aperto possono essere evitati utilizzando teste di saldatura a camera chiusa. Inizialmente progettate come strumenti veloci ed efficienti per i numerosi collegamenti di saldatura testa-testa dell’idraulica degli aeroplani, furono sviluppate per avere facilità d’uso, produttività e una qualità di saldatura eccezionale: tutti obiettivi pienamente raggiunti. Successivamente, i vantaggi di un arco che brucia all’interno di una camera chiusa sono stati applicati alle esigenze delle camere bianche. Superfici calde, turbolenze, radiazioni, emissione incontrollabile di particelle: si potrebbe eliminare l’intera gamma di problemi provocati da una scarica elettrica aperta. Oggigiorno, le teste a camera chiusa TIG orbitali sono diventate strumenti indispensabili ogni volta che tubi e accessori devono essere saldati insieme in condizioni di camera sterile.

Come saldare i tubi High-Purity e Ultra-High-Purity

Per ottenere i migliori vantaggi possibili per un’ampia gamma di applicazioni, è necessario che gli impianti di saldatura siano progettati e sviluppati specificatamente secondo i vari requisiti delle camere bianche operative. Una smart welding station dovrebbe essere in grado di fornire e controllare l’intera gamma di teste di saldatura orbitali chiuse, dai micro raccordi a diametri di tubo più importanti. Grazie al suo peso molto ridotto, può essere spostato dall’operatore senza alcuna attrezzatura di sollevamento, il che è importante per mantenere lo stato sterile della camera bianca. Gli elementi di comando devono essere indipendenti dal generatore, in modo che il generatore stesso possa essere posizionato al di fuori dell’area di lavoro. Se è necessario un circuito di raffreddamento a liquido per i diametri maggiori o una migliore produttività, anche il dispositivo di raffreddamento dovrebbe essere indipendente dal generatore.

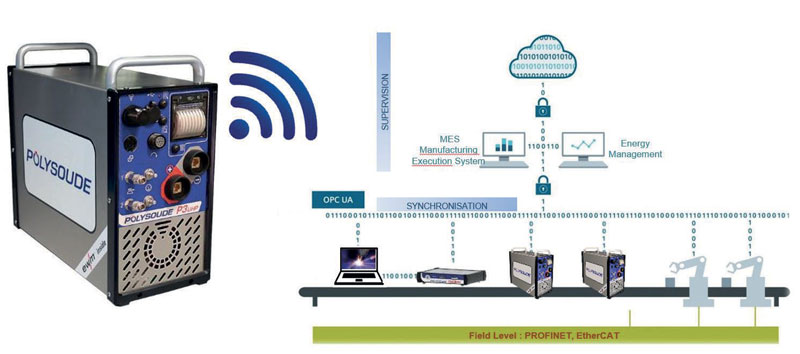

Un concept che soddisfa i requisiti di Industria 4.0

Per affrontare le sfide di Industria 4.0 è necessario tenere conto anche dei recenti risultati in materia di digitalizzazione, connettività, comunicazione e tracciabilità. Ciò vale sia per lo scambio di dati tra i diversi componenti dell’impianto sia per la rete aziendale interna. In questo contesto, il protocollo OPC-UA fornisce l’interfaccia perfetta per il processo di Industria 4.0. L’operatore che lavora in una camera bianca deve affrontare molte restrizioni. I movimenti veloci sono vietati, il suo campo visivo è ostruito da una maschera e il suo senso tattile è ridotto dai guanti. Un saldatore professionista può controllare a colpo d’occhio le condizioni della sua attrezzatura, prima di avviare un ciclo di saldatura. Per questo motivo il lavoro nelle condizioni costrittive di una camera bianca dovrebbe essere reso il più semplice possibile per l’operatore. Uno scanner di codici a barre, che può essere utilizzato collegato o scollegato, può leggere il codice QR sulla sua tuta da lavoro per verificare l’identificazione. Allo stesso modo, l’operatore può identificare la testa di saldatura, il gas di saldatura e il pezzo tramite il suo tablet. Il programma di saldatura corrispondente viene proposto anche sul suo tablet e gli input necessari possono essere completati anche indossando guanti protettivi. Far riferimento a European Hygienic Engineering and Design Group (EHEDG) Guidelines e per maggiori informazioni EHEDG Guidelines portal, EHEDG Connects video session presenting Polysoude e American Welding Society website.

Una sequenza di lavoro strutturata per la saldatura

La preparazione alla saldatura si compone di due fasi: il fissaggio del pezzo nell’unità di bloccaggio, sia esso un dispositivo di bloccaggio Polysoude o prodotto da un’altra società, e il posizionamento finale della testa di saldatura comprensivo di motore, ingranaggi, cavo di alimentazione, ecc… È possibile visualizzare l›avanzamento in tempo reale del ciclo di saldatura sul tablet, dove sono visualizzati anche i valori dei parametri di saldatura momentanei. Tutti i dati vengono trasmessi contemporaneamente alla rete aziendale. Infine, dopo un’ispezione visiva della saldatura completata, l’operatore può confermare l’avvenuta produzione del giunto. In sintesi, i vincoli del lavoro nel settore High-Purity hanno portato a impegnarsi sempre di più nel progresso tecnologico. Polysoude è stata in grado di sviluppare impianti “puliti”, essenziali laddove la presenza di particelle può alterare la qualità dei prodotti fabbricati, annullare l’utilizzo di specifici materiali o mettere in pericolo vite umane. Polysoude è specialista nella progettazione e nella produzione di impianti di saldatura orbitale di alta qualità, teste di saldatura, generatori e soluzioni automatizzate per la saldatura TIG/GTAW e la placcatura TIGer.

QUALIFICA AUTORE: DR.- Ing. Jürgen Krüger è Welding Engineer