Siamo i portavoce di un nuovo concetto di “combinata”

Alessandro Primerano, Responsabile Commerciale di Messer Cutting Systems, in occasione del secondo webinar tenuto dall’azienda tedesca alle Cutting Week ha parlato di tecnologia plasma ad alta definizione e di ossitaglio mettendole a confronto con il taglio laser in fibra nel campo dei grandi formati e degli elevati spessori. In particolare ha evidenziato le differenze esistenti tra plasma e laser e spiegato quali siano le discriminanti che possono far prediligere la scelta di una piuttosto che dell’altra tecnologia.

Parlando di taglio termico, qual è la filosofia costruttiva che vi guida in termini di sviluppo e quali sono i capisaldi tecnologici che portate avanti attraverso le vostre gamma di prodotto plasma e ossitaglio che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

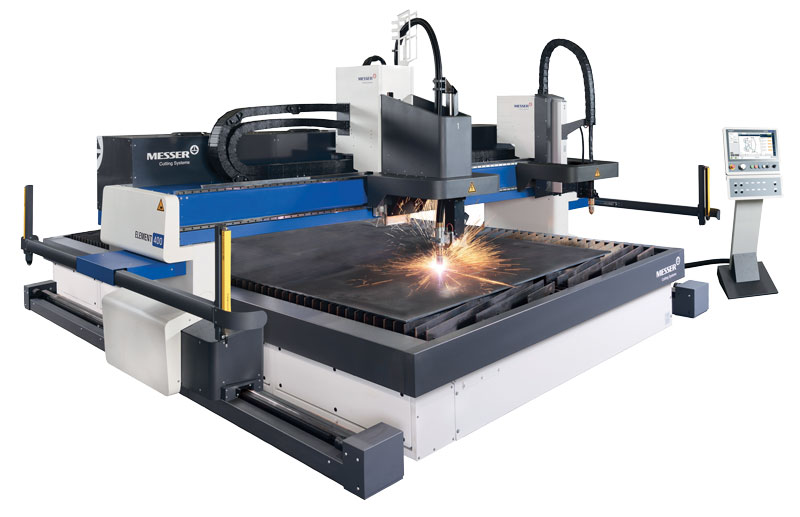

Messer è un’azienda storica per quanto riguarda il panorama delle società che producono impianti taglio termico, vanta più di 120 anni di esperienza. Negli anni ha saputo rinnovare l’intera gamma, mantenendo l’idea di realizzare impianti performanti e soprattutto che durassero nel tempo. Sia l’ossitaglio, che il plasma e il laser hanno un portale correttamente dimensionato a seconda della tecnologia, addirittura sovradimensionato guardando il mercato, mantenendo comunque ottime velocità di posizionamento. Questo ci permette di poter aggiungere senza difficoltà su ogni trave, anche applicazioni come teste bevel robotizzate, teste a forare con cambio utensile, marcatori vari e altro.

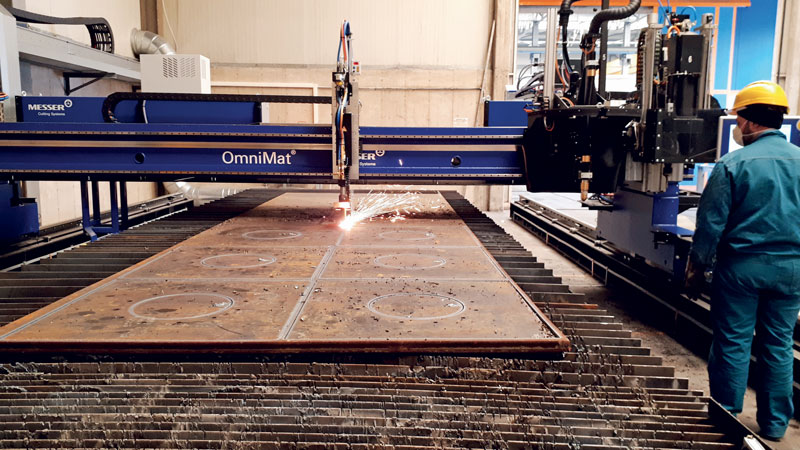

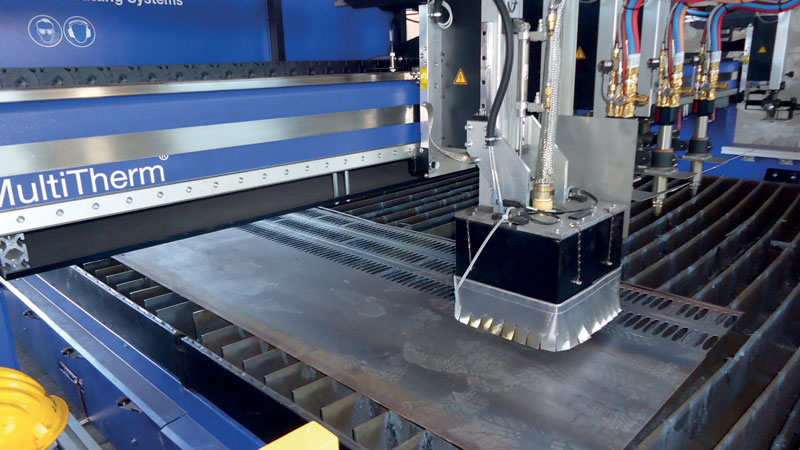

La gamma di vendita presenta tipologie diverse di struttura a seconda delle dimensioni utili di taglio che il cliente vuole utilizzare. Le due versioni del sistema Multitherm ci permettono di soddisfare la clientela che utilizza campi di lavoro fino a 4 m in larghezza utile. La serie Omnimat, invece, compre i doppi campi di lavoro con molte possibilità applicative sulla trave con interasse massimo fino a 8,8 m di larghezza del campo di lavoro. Per la parte cantieristica navale Messere ha specificatamente sviluppato la serie Sicomat che arriva fino a 22 m. Le sospensioni e le varie teste di taglio presenti sulla trave, sono tutte di produzione Messer e per la gran parte coperte da brevetto.

Per chi come voi dispone di tutte e tre le tipologie di taglio termico, come approcciate le esigenze dei potenziali clienti. Fermo restando che le problematiche di taglio di un ossitagliatore sono piuttosto diverse da quelle di chi taglia laser o plasma, quali sono le discriminanti tecniche che spingono verso una, piuttosto che l’altra soluzione? Esiste una terra di confine in cui laser e plasma praticamente si equivalgono?

Abbiamo la fortuna di avere quasi sempre a che fare con clienti molto preparati, che arrivano a Messer per cercare di ottenere da noi le massime prestazioni presenti sul mercato. Prima di tutto cerchiamo di capire le reali esigenze e di che qualità di taglio necessitano e solo successivamente suggeriamo la tecnologia da usare. È vero che molti spessori possono essere tagliati con doppia tecnologia: piccoli laser/plasma e medi plasma/ossitaglio, ma la discriminante a volte sono i fori e il tipo di saldatura o lavorazione che il pezzo tagliato deve successivamente subire. Se l’investimento del laser è proibitivo e non arriva agli spessori richiesti suggeriamo al cliente di montare un plasma con testa a forare e cambio utensili. L’impianto così realizzerà i fori meccanicamente e avrà la possibilità di salire con gli spessori, magari risparmiando sull’investimento iniziale. Con l’indubbio vantaggio di poter mettere a terra un pezzo praticamente finito.

Per la scelta tra ossitaglio e plasma sui medi spessori, bisogna verificare le caratteristiche finali del bordo tagliato, la perpendicolarità e la durezza. Anche qui suggeriamo una testa a forare sull’ossitaglio per eliminare i tempi di sfondamento e recuperare il deficit di tempo con la tecnologia plasma.

I grandi formati e gli elevati spessori sono il vostro pane quotidiano e se ciò è scontato per l’ossitaglio non lo è altrettanto pensando al taglio plasma. Attraverso quali soluzioni garantite una qualità di taglio costante in tutto il campo di lavoro?

I nostri affezionati clienti, o meglio chi si rivolge a noi, chiede di avere un impianto affidabile nel tempo, tipicamente di grosse dimensioni e che al cambiare dell’operatore non cambi la qualità del prodotto finito. Non si pongono il problema delle dimensioni o quale tecnologia di taglio termico, il cliente vuole produrre. Quando si parla di qualità Messer non riguarda solo l’impianto da taglio, ma tutte le attività che sono a esso connesse. Molti clienti hanno all’interno della loro produzione sia l’ossitaglio, sia plasma che laser. Sanno che il loro partner Messer metterà a loro disposizione un servizio di assistenza diretto, tecnologie e soluzioni innovative per tutto il tempo della collaborazione. Abbiamo la fortuna di essere presenti in tutti i continenti e abbiamo clienti che ci forniscono informazioni e richieste che spesso ci permettono di anticipare le future esigenze del mercato. Io poi mi ritengo estremamente fortunato, in quanto da 15 anni che lavoro in Messer, ho visto quanto i clienti italiani hanno collaborato e inciso direttamente nella realizzazione e perfezionamento delle applicazioni brevettate da Messer.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio plasma? Quali sono gli aspetti determinanti che concorrono a un processo di taglio efficiente? Penso per esempio al concetto di combinata accennato in precedenza secondo cui abbinate all’operatività della testa di taglio quella di un’unità di foratura vera e propria con cambio utensile automatico. L’obiettivo è il pezzo finito?

Le varie normative presenti sul mercato, vedi RINA e ISO 1090, solo per citarne qualcuna, obbligano il cliente finale a dei passaggi ben definiti per ottenere la certificazione. Secondo varie normative, lo sfondamento del plasma potrebbe generare una cricca sul materiale, anche solo la marcatura plasma in determinati settori non è gradita. La necessità del mercato di ottenere un pezzo finito, magari incluso di taglio bevel per la preparazione dei pezzi alla successiva saldatura, di una marcatura per la tracciabilità, e della foratura/maschiatura/svasatura meccanica ha portato a cercare di automatizzare tutti questi processi direttamente sull’impianto da taglio plasma. Non basta prendere singolarmente queste varie applicazioni e posizionarle sulla trave, bisogna gestirle e renderle compatibili con le altre. Le vibrazioni della testa a forare non vanno d’accordo con le guide della trave e con il banco porta lamiera, il lubrificante per la foratura non deve essere eccessivo perché potrebbe imbrattare le cartucce del filtro, bisogna dare una priorità a una tecnologia piuttosto che a un’altra se si vuole ottenere un pezzo corretto e bisogno avere tanti altri accorgimenti. L’obbiettivo finale? Per noi riuscire a fornire tutti i pezzi con le varie tecnologie presenti esattamente come disegnati sul nesting senza l’intervento dell’operatore, il cliente dal canto suo, vorrebbe il pezzo direttamente sul pallet.

Pensando al pezzo finito, quali sono le caratteristiche per un taglio bevel ottimale?

Entriamo in un campo minato, prima bisogna forse definire cosa si intende per taglio bevel plasma. Si tratta di una preparazione del pezzo che prevede tagli multipli per ottenere smussi a V, Y, X e K. Quindi a seconda del tipo di smusso possono essere necessari due o tre tagli. Un’altra variabile importante, a seconda del tipo di software e della testa di taglio, è legata alla possibilità di eseguirli in modo continuo o spezzato. Significa che le varie tipologie di teste bevel presenti sul mercato offrono qualità, cicli e velocità completamente differenti tra loro. Ogni ripresa, ogni riposizionamento della torcia sui vari assi (a volte prevede anche la movimentazione di tutto il portale) sono costi e tempi aggiuntivi. Ogni innesco riduce la vita del consumabile e rovina il pezzo in lavorazione. Veniamo criticati perché le nostre teste sono ingombranti eppure hanno una dinamica, una velocità e una qualità di riposizionamento non riscontrabile sul mercato. La dimensione è dovuta alla rotazione della torcia con angolazione di 52° meccanici per l’intera rotazione di 360° usando come punto di rotazione l’innesco dell’arco elettrico. Sommando alla parte meccanica il nostro software Omnibevel otteniamo tagli continui e corretti con posizionamenti in tempo mascherato. Naturalmente cicli e tecnologia di movimentazione della testa robotizzata sono di proprietà brevettata Messer. Il pacchetto software Omnibevel può essere abbinato al software nesting del cliente senza nessun problema e non lo obbliga alla sostituzione dell’intero software di taglio.

Pensando a componenti fondamentali come la sorgente plasma, la testa di taglio, i consumabili e l’ambiente di programmazione, qual è la vostra filosofia?

Ne abbiamo già parlato nel corso del primo Tech Talks dell’altro giorno dedicato al laser. A un primario costruttore conviene integrare un sistema presente sul mercato quando questo ha dei costi e della tecnologia non presente all’interno del proprio know how, magari stringendo accordi di partnership e sviluppo cosa che facciamo sia con Hyperterm che con Kiellberg. Tutto il resto viene realizzato e integrato direttamente da Messer Cutting Systems. Tutti i sistemi che vengono integrati sono presenti nella gamma vendita mondiale, cambia solo la tipologia costruttiva dei vari portali per venire incontro alle specifiche richieste di mercato. Naturalmente consigliamo i clienti su quale fornitore scegliere in base alle loro esigenze e da parte nostra garantiamo la fornitura dei consumabili e dell’assistenza. Per quanto riguarda il software, cerchiamo di venire incontro al cliente. Ove è possibile cerchiamo di collaborare con le varie software-house per integrare i nostri sistemi, mentre siamo abbastanza rigidi sulla parte applicativa legata al bevel, come visto, dove è necessario il nostro software per garantire il corretto funzionamento della testa.

L’idea principale è che prima di tutto viene il cliente e le sue necessità, il nostro sforzo è quello si supportarlo sia in caso di acquisto che di assistenza agli impianti, non è facile, ma ci proviamo tutti i giorni.