Tutti, o quasi, i segret del taglio plasma automatico!

Parlando di taglio termico e, in particolare di taglio plasma automatico, non poteva mancare Thermal Dynamics tra i protagonisti della Cutting Week dello scorso febbraio quando, Franco Monechi, Managing Director di Thermal Dynamics Automation e Giovanni Agazzi, Area Sales Manager South Europe di Thermal Dynamics, in occasione del loro Tech Talks, hanno parlato proprio di “soluzioni innovative per le nuove esigenze di taglio con plasma automatico”.

Parlando di taglio plasma automatico, qual è la filosofia costruttiva che vi guida in termini di sviluppo prodotto e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di soluzioni che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Insomma, qual è lo stato dell’arte di Thermal Dynamics?

Monechi. Inizierei con ricordare che Thermal Dynamics è stata fondata nel lontano 1958 e che è stata la prima azienda al mondo a sviluppare il processo plasma per applicazioni industriali per il taglio dei metalli e a diffonderlo a livello globale. L’azienda ha ancora il centro di Ricerca&Sviluppo in New Hampshire, negli Stati Uniti, in quella che è conosciuta come Plasma Valley, mentre la produzione è stata spostata principalmente in Texas. Questo per ribadire che l’azienda ha una storia che viene da molto lontano per quanto riguarda il taglio al plasma e che esiste al proprio interno un know-how importantissimo che costituisce il vero patrimonio aziendale. È proprio contando su queste capacità e sulle grandi opportunità di mercato della tecnologia plasma che recentemente il management del gruppo Colfax, al quale come Thermal Dynamics Europe apparteniamo, ha deciso di investire nello sviluppo di nuovi prodotti, pur continuando a lavorare per migliorare ulteriormente quelli che già sono a catalogo. Le linee guida a cui facciamo da sempre riferimento sono diverse, a iniziare daiprodotti di eccellenza a prezzi ragionevoli e dalle prestazioni di taglio top di gamma (assenza di bave, perpendicolarità, durata dei materiali di consumo), per proseguire con la certezza di avere una produttività con qualità che significa velocità di taglio con qualità durante tutta la vita dei consumabili. La flessibilità è un altro punto fondamentale; nella nostra visione i nostri prodotti devono poter rispondere alle più svariate esigenze dei clienti in modo flessibile e con il minor costo di esercizio, possano adattarsi in modo semplice ed economico alla variazione di queste esigenze (per esempio aggiungere moduli di potenza nel caso il cliente debba tagliare spessori più alti o con maggiore velocità, taglio con acqua per acciaio inox e alluminio, ecc.).

L’affidabilità è un altro nostro segno distintivo poiché abbiamo investito ulteriormente nella qualità costruttiva per garantire macchine che possano lavorare nelle condizioni più estreme con assoluta affidabilità e anche una notevole facilità d’uso; anche qui è stato fatto uno sforzo ulteriore per garantire che l’operatore o i tecnici di assistenza possano facilmente utilizzare o fare troubleshooting dei nostri impianti.

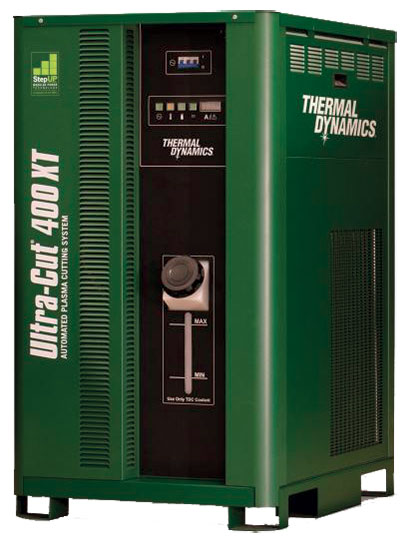

Non possiamo non citare la digitalizzazione; alle linee guida storiche si è da qualche tempo aggiunto l’utilizzo di processi digitali che, per esempio, possano consentire troubleshooting avanzato come anche l’integrazione dell’impianto in sistemi progettati per Industria 4.0. Chiuderei con il cosiddetto customer care, ovvero il servizio al cliente: da sempre ci distinguiamo per la vicinanza e il supporto ai nostri clienti, sia per la consulenza tecnologica per nuove soluzioni che per il supporto tecnico. Giovanni Agazzi parlerà più nel dettaglio dello stato dell’arte dei prodotti attuali, io prendo spunto da questa domanda per un brevissimo cenno ai nuovi prodotti recenti e futuri. Abbiamo lanciato pochi mesi fa il nuovo il generatore UltraCut da 130 Amp, che è stato accolto in modo estremamente positivo dal mercato. A breve verranno presentati i nuovi generatori da 600 e 800 Amp, che puntano al mercato del taglio di spessori molto alti di acciai speciali. Durante l’estate programmiamo di presentare la nuova gamma di Alta Precisione, che si innesta su quella attuale per integrare nuove funzionalità digitali che vanno nella direzione indicata dalle linee guida del piano Industria 4.0.

Credo quindi di poter dire che, dopo un periodo di relativa calma, Thermal Dynamics torna con fiducia nel futuro e il solito entusiasmo a far sentire la sua voce sul mercato Europeo.

Nel taglio laser sono ben chiare alcune tendenze di mercato come per esempio la rincorsa verso potenze sempre più elevate. Parlando di taglio plasma, invece, ne esistono di simili? Se si, quali sono in atto?

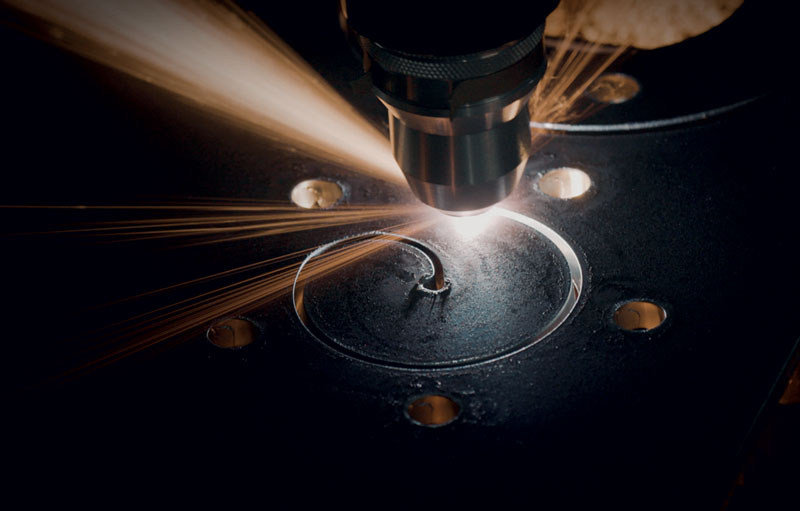

Agazzi. Le esigenze del mercato sono talmente varie che affermare ci si muova in un’unica direzione appare un po’ riduttivo. Guardando alcune presentazioni dei costruttori di impianti laser fate in questi giorni, si ha l’impressione che per il plasma non ci sia molto futuro; riteniamo invece che possa ancora giocare un ruolo importante nel mondo del taglio. Il processo di taglio plasma è in continua evoluzione per rispondere in termini di qualità e ottimizzazione dei costi alle esigenze del mercato. Le linee guida secondo le quali Thermal Dynamics si muove si possono comunque sintetizzare nel miglioramento della qualità di taglio espressa come rugosità della superficie di taglio, sull’ortogonalità e sull’assenza di bave per limitare al massimo le successive lavorazioni. L’incremento della durata dei consumabili con conseguente riduzione dei tempi di fermo macchina per la loro sostituzione, mantenendo una qualità costante per tutta la loro vita, è un altro dei punti nodali. In questo contesto particolare attenzione è stata posta al miglioramento delle capacità di sfondamento per permettere tagli di precisione su lamiere di grosso spessore, che è il principale mercato di riferimento, parliamo, per esempio dello sviluppo della tecnologia per l’esecuzione sia di fori che di tagli inclinati di qualità. Alla flessibilità del sistema di taglio per adattarsi con semplicità alle possibili variazioni di esigenze di produttive si abbina anche il concetto di automatizzazione del processo per renderlo di più facile impiego e produttivo, sempre meno dipendente dalla capacità dell’operatore, pur mantenendo la possibilità di intervenire per customizzare parametri di taglio qualora si presentino necessità particolari. Ma la vera grande sfida è l’evoluzione dell’intelligenza del sistema per essere sempre più integrato nel processo produttivo e facilitare, da remoto, operazioni legate al service, per esempio. Tutti quelli che operano nel mondo del taglio possono testimoniare l’enorme progresso che è stato fatto dalla tecnologia plasma; oggi si parla ormai di migliaia di sfondamenti e capacità di tagli di precisione fino a 50 mm quando fino a qualche tempo fa ci si limitava a tagli di precisione fino a 15 mm con un numero di sfondamenti limitato a 300/400 Amp.

Quali sono, a vostro giudizio, le discriminanti che, oggi, possono farci decidere di investire in un sistema di taglio plasma anziché un sistema laser? Esiste una terra di confine in cui queste due tecnologie praticamente si equivalgono?

Agazzi. Difficile dare una risposta perché le variabili sono veramente tante. Potrei dire che è un modo di pensare comune la tecnologia laser come quella che offra prestazioni superiori nel taglio di spessori medio piccoli mentre il plasma lo è per spessori medio alti; mi azzarderei a indicare nelle lamiere spesse 15 mm una zona grigia di confine. Oltre questo spessore ritengo che le soluzioni proposte da Thermal Dynamics in collaborazione con nostri partner, e in generale dalla tecnologia plasma, allo stato attuale, garantiscano una migliore qualità della superficie di taglio, velocità più elevate e una maggiore produttività a un costo più contenuto. Non bisogna poi dimenticare le limitazioni che, in particolare sugli spessori medio alti, la tecnologia laser incontra se non vengono utilizzate lamiere dedicate che hanno un costo molto più elevato. Tagliare laser lamiere sporche, con calamina o ruggine comporta una serie di problematiche di non facile gestione. Per tornare invece sul taglio degli spessori che sembrerebbero senza dubbio ad appannaggio della tecnologia laser vorrei fare un paragone e qualche considerazione. Se dovessi acquistare un’auto, in teoria, mi sentirei tranquillo di aver soddisfatto tutte le esigenze qualora mi orientassi a quello che è considerato il meglio, per estremizzare e aggiungere un po’ di nazionalismo, una Ferrari, una Lamborghini o una Maserati. Però, a parte il costo che certamente non tutti possono permettersi, se dovessi usare l’auto per del fuori strada, o per andare in vacanza con la famiglia e devo caricare bagagli, bici e magari tavola da surf, la scelta potrebbe non essere la più adatta alla necessità. Il mercato offre certamente un prodotto più consono. Ho usato questo paragone per dire che anche nel settore dei piccoli e medi spessori, le prestazioni raggiunte dagli impianti plasma Thermal Dynamics possono garantire una qualità tale da soddisfare le esigenze produttive pur non raggiungendo le prestazioni del laser. Continua ad avere risposte estremamente positive dal mercato il nostro processo di taglio Water Mist per il taglio di alluminio e inossidabile. Se a questo aggiungiamo le considerazioni relative all’investimento iniziale, alla flessibilità di utilizzo, alla semplicità del service, allora la scelta laser che sembrava essere la soluzione migliore, non sempre è la più indicata e deve essere attentamente valutata la possibile alternativa.

I grandi formati e gli elevati spessori sono quindi il pane quotidiano per un sistema di taglio plasma. Attraverso quali soluzioni e innovazioni garantite una qualità di taglio costante in tutto il campo di lavoro?

Agazzi. Bisogna tornare un attimo alle linee guida di cui si parlava all’inizio. Thermal Dynamics ha investito molto in ricerca per ottimizzare tutti gli elementi del processo di taglio perché il risultato finale di qualità e affidabilità è garantito dalle prestazioni ai massimi livelli dei singoli componenti.

La tecnologia inverter dei generatori permette una gestione ottimale della corrente per tutto il range di utilizzo. Possiamo pertanto garantire una qualità eccellente a partire dai piccoli spessori anche utilizzando generatori di elevate potenze. La stessa tecnologia permette poi la modularità con conseguente possibilità di upgrade di potenza e rende facile il parallelo dei generatori. Il signor Monechi parlava dei nuovi impianti da 600 e 800 Amp che si ottengono dal parallelo di due generatori da 300 o 400 Amp. Thermal Dynamics propone una soluzione innovativa per poter utilizzare ogni singolo impianto con la propria torcia così da poter sfruttare due torce contemporaneamente per il range di utilizzo del singolo impianto e di mettere in parallelo le due sorgenti utilizzando una sola torcia al massimo della potenza quando necessario. Particolare attenzione è stata dedicata alla gestione dinamica della corrente e del flusso gas. L’implementazione del software nella gas console automatica ha permesso l’introduzione della tecnologia quick pierce con un significativo miglioramento della capacità di sfondamento su grossi spessori. La torcia con i suoi componenti è un elemento essenziale del processo di taglio plasma. Thermal Dynamics ha introdotto dei nuovi elettrodi con inserto multiafnio che aumentano significativamente la durata soprattutto ad alte correnti e permettono un numero di sfondamenti impareggiabile sui grossi spessori. Si è lavorato inoltre sulla cartuccia porta consumabili per assicurare l’allineamento e una perfetta concentricità, due elementi fondamentali per il taglio inclinato e per ottenere fori di qualità. Fori e taglio inclinato sono da sempre considerati il tallone d’Achille del taglio plasma. Thermal Dynamics, sulla base della lunga esperienza nel settore, ha sviluppato un data base sia per i fori (OPTIHOLE) che per il taglio inclinato (OPTIBEVEL) con tutti i dati di processo per ottenere fori e tagli inclinati di qualità.

Thermal Dynamics gestisce con il proprio software il flusso gas e gestione corrente, mentre mette a disposizione dei propri partner, in un sistema aperto, tutti i dati relativi alla movimentazione della torcia

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio plasma? Quali sono gli aspetti determinanti che concorrono a un processo di taglio efficiente? Penso per esempio al concetto di combinata secondo cui spesso viene abbinata all’operatività della testa di taglio quella di un’unità di foratura con cambio utensile automatico. L’obiettivo è il pezzo finito e un costo pezzo competitivo? In un mercato frammentato l’efficienza ha ormai soppiantato la produttività nelle priorità di chi taglia?

Agazzi. Questa è una domanda che forse è più indicata se posta ai costruttori di impianti che tra l’altro hanno dimostrato una bella fantasia nel proporre soluzioni differenti. Il processo di taglio plasma ha saputo integrarsi perfettamente con altri processi e tecnologie. Abbiamo esperienza delle più svariate applicazioni per proporre ai clienti la più appropriata soluzione: con teste a forare, waterjet/plasma, taglio e saldatura, laser/plasma, applicazioni robotizzate. Automatizzare significa mettere in sinergia le diverse componenti: programmazione, controllo numerico, soluzioni meccaniche, impianto di taglio. Negli impianti con un grado di automazione elevato, l’operatore non dovrebbe fare altro che caricare la lamiera, predisporre che tutte le attrezzature siano pronte per le lavorazioni, caricare il programma e premere il programma di start. Le più avanzate tecnologie quali l’allineamento automatico della lamiera, la rilevazione della lamiera con sensori per impostare il ciclo di piercing, i sistemi di visione per la rimozione dei pezzi tagliati permettono di ottimizzare al massimo i tempi di lavorazione. In questo contesto Thermal Dynamics ha lavorato per rendere facile l’integrazione di tutti i parametri di taglio nel CN così da poter controllare e gestire al meglio tutte le fasi del processo. In particolare, per quanto riguarda l’esecuzione dei fori, si è lavorato in sinergia con le varie software house e con i diversi fornitori di controlli numerici, così da integrare il data base OPTIHOLE e rendere automatico il ciclo di esecuzione dei fori. Il programmatore non deve fare altro che definire il diametro del foro mentre Il tipo di lead-in, l’accelerazione, la velocità sulla circonferenza, il rallentamento e il sormonto, lo spegnimento anticipato, l’altezza di taglio, tutti elementi che variano in funzione del diametro e spessore, per ottenere un foro di qualità, sono precaricati nel controllo ed eseguiti in automatico. Un argomento che ci viene spesso sollecitato nell’ambito dell’automazione è legato alla possibilità di eseguire operazioni di tracciatura, in particolare sui grandi formati, e di poter identificare i singoli pezzi tagliati con numeri e lettere. Gli impianti Thermal Dynamics permettono queste operazioni, con la caratteristica di switchare da marcatura a taglio e viceversa, in tempi rapidissimi.

Pensando al pezzo finito, se dicessi taglio bevel cosa dite in merito a questo tema che so essere tanto caro a molti costruttori di sistemi di taglio plasma? Quali sono, secondo voi, le caratteristiche per un taglio bevel ottimale?

Agazzi. Molti dei pezzi tagliati sono destinati come lavorazione successiva alla saldatura e nella maggior parte dei casi necessitano di una lavorazione meccanica per la preparazione del giunto. Poter eseguire la preparazione del giunto nelle diverse tipologie durante l’operazione di taglio, significa un enorme risparmio di tempo e denaro. Per molti il taglio bevel è ancora una chimera. Il comportamento dell’arco plasma è diverso a seconda dell’angolo, in particolare se si eseguono tagli positivi o negativi. I giunti di saldatura richiedono geometria e misure precise secondo specifiche. Ottenere risultati affidabili è il risultato di lunghe prove di laboratorio. Thermal Dynamics ha lavorato intensamente per poter dare ai propri partner gli strumenti per eseguire con facilità tagli bevel e ottenere giunti di saldatura nelle diverse tipologie e per i diversi spessori. Sono stati studiati consumabili dedicati, atti a garantire un arco concentrato e stabile per tutto il range di angoli di taglio. Come per OPTIHOLE, sulla base di prove pratiche di laboratorio, è stato preparato un database denominato OPTIBEVEL con tutti i parametri operativi e la sequenza dei tagli, per ottenere un giunto perfetto. Anche qui si è lavorato in sinergia con software house e fornitori di controlli per rendere estremamente facile la programmazione e l’esecuzione. L’impianto di taglio con le sue caratteristiche è determinante per il risultato finale, ma altrettanto significativo è il contributo del costruttore per garantire un movimento preciso della torcia.

Chiuderei l’intervista chiedendovi dove sta andando la tecnologia e come saranno i sistemi di taglio plasma di domani? Qual è il loro contributo alla transizione 4.0?

Monechi. Credo che la direzione verso cui si muoverà il mercato del plasma sarà sempre più quella di offrire sistemi flessibili, a costi contenuti e di semplice utilizzo che possano quindi essere una valida alternativa ad altre tecnologie di taglio, sia in termini di costi di investimento, di costi operativi e di prestazioni di taglio. Per quanto riguarda la transizione verso l’Industria 4.0, detto che la parte del leone in questo senso verrà fatta dalle aziende costruttrici dell’impianto di taglio completo, il generatore al plasma si integrerà in modo sempre più semplice ed efficiente con le varie componenti dell’impianto per consentire risparmi sia in termini di sviluppo per i produttori che in termini di utilizzo per le aziende utilizzatrici, in modo da consentire di raggiungere gli obiettivi di efficienza energetica e di produttività che sono tipici del protocollo di Industria 4.0.