È dalla partnership che nasce il processo di saldatura su misura

È stato un Tech Talk all’insegna della partnership e della collaborazione quello che ha visto Michele Damiani, Account Manager RO Fanuc Italia e Roberto Galbussera, Sales Area Manager Tecnorobot, dividersi lo schermo per raccontarci lo stato dell’arte tecnologico del colosso nipponico e di uno dei suoi più importanti system integrator italiani in occasione dei Robotic Days di Deformazione.

Parlando di saldatura robotizzata, qual è il vostro approccio al mercato e quali sono gli ambiti manifatturieri cui vi rivolgete?

Damiani. Come maggiore produttore mondiale di robot non possiamo che rivolgerci a tutti gli ambiti manifatturieri che possono beneficiare di un’automazione robotizzata nel processo di saldatura. Dalle piccole e medie imprese, fino alle grandi multinazionali, possiamo confezionare un prodotto su misura, sia dal punto di vista delle funzionalità che delle specifiche tecniche. Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e quali sono i capisaldi tecnologici che portate avanti. Damiani. Come regola generale, Fanuc segue tre principi fondamentali per lo sviluppo dei propri prodotti, che sono per ordine di importanza: Affidabilità; Performance; Funzionalità uniche/Speciali. Ovviamente anche la gamma dei robot di saldatura non fa eccezione a queste regole. In generale lo sviluppo dei nuovi prodotti è solitamente volto a migliorare le caratteristiche sopra indicate del diretto predecessore. Inoltre, Fanuc ha un’attenzione particolare alle richieste del mercato e quindi gli sviluppi sono anche influenzati dalle informazioni e dalle richieste che tutte le filiali mondiali raccolgono annualmente dai nostri attuali e futuri clienti.

Pensando alle celle, è ancora possibile parlare di gamma di prodotto standard o parliamo, per lo più, di soluzioni customizzate sulle specifiche esigenze del cliente?

Damiani. Ci sono entrambe le richieste, che non dipendono assolutamente dalla “dimensione” del cliente. Direi che in generale se l’applicazione e fattibile con una cella standard, nessuno cerca di complicare le cose più del dovuto, anche perché ormai le celle standard, almeno per quanto ci riguarda, offrono una flessibilità e una completezza di funzionalità che è limitata da pochi fattori, come per esempio le dimensioni del pezzo da saldare. Quindi la scelta della cella o del custom è indipendente dalle dimensioni del cliente.

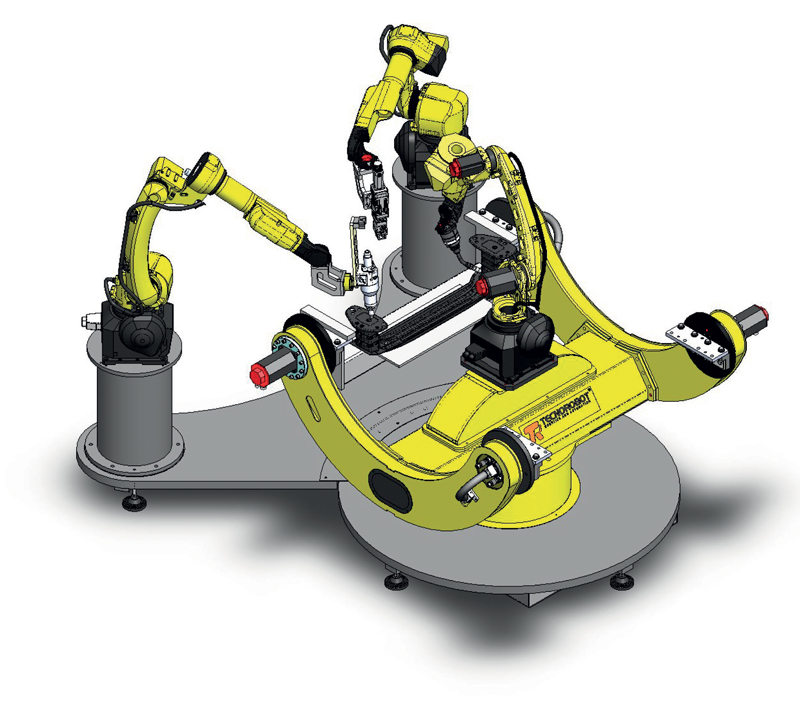

Qual è il vostro concetto di cella di saldatura? Penso per esempio al concetto di cella plug & play che sta prendendo sempre più piede sul mercato. Esiste una configurazione ottimale? Se si, quali sono le caratteristiche che deve avere?

Damiani. Parlando di celle di saldatura plug & play, bisogna pensare a un oggetto che possa essere installato nel minor spazio e che sia il più efficiente e versatile possibile. Si deve poter adattare alle varie esigenze produttive senza essere necessariamente stravolto per ogni diversa applicazione. Una vera e propria configurazione ottimale non esiste, ma esiste una configurazione che sia facilmente adattabile a vari modelli di robot e che sia modulare in termini di periferiche e posizionatori se consideriamo la parte meccanica. Dal punto di vista elettronico e software, deve essere in grado di comunicare con le periferiche più differenti, integrabile in una Industria 4.0 e integrare le più avanzate funzioni di sicurezza come la DCS di Fanuc.

Prendiamo in considerazione il robot; quali peculiarità deve avere dal punto di vista meccanico ed elettronico per essere sincronizzato al meglio con tutte le periferiche della cella ed essere aperto verso il generatore con cui, a prescindere dalla tecnologia, deve avere un’integrazione profonda per essere affidabili e produttivi?

Damiani. Torniamo in pratica al punto precedente, ovvero il robot deve essere in grado di interagire e comunicare con le periferiche più differenti. Con il gruppo saldante abbiamo un’integrazione al 100%, Fanuc ha sviluppato funzioni e protocolli di comunicazione ad hoc con i maggiori produttori mondiali di generatori per la saldatura, che rendono ogni brand integrabile in maniera completa con il funzionamento del robot stesso; possiamo dire che il robot e il generatore sono una sola cosa. La stessa cosa vale anche per le sorgenti laser, Fanuc, pur avendo una propria sorgente laser ha sviluppato protocolli di comunicazione e software di gestione anche per sorgenti laser di terze parti che comunica tramite Bus di campo in modo tale che dalla TP del robot si possa gestire l’intero generatore e visualizzare tutto il necessario.

Pensando alla qualità del giunto di saldatura, in quali termini contribuisce e influisce il robot al raggiungimento di un risultato ottimale? In base a quali parametri applicativi viene scelta la tecnologia di saldatura più adatta?

Galbussera. Il robot, una volta trovato il settaggio corretto, garantisce cicli infiniti con la stessa qualità e tempistica. Tramite sensoristica adeguata, per esempio per l’inseguimento del giunto standard e laser, il “cercagiunto” standard e laser e i sistemi di visione, è in grado ti correggere e aggiornare il percorso del tratto di saldatura. La tecnologia viene scelta in base al Materiale, al giunto e alle caratteristiche del prodotto.

Focalizziamoci sull’operatore di una cella di saldatura robotizzata, quali competenze deve avere? Deve essere un saldatore skillato o al giorno d’oggi è “sufficiente” essere dei buoni programmatori? Lo stato dell’arte della tecnologia sopperisce alla mancanza cronica di saldatori provetti? E soprattutto, quando conviene prendere in considerazione di investire in una cella robotizzata da inserire nel proprio contesto produttivo?

Galbussera. È consigliato che l’operatore abbia le nozioni base per realizzare un processo di saldatura. Il posizionamento della torcia e la regolazione dei parametri rispetto al cordone e al giunto che deve eseguire sono importanti. Il robot ha una funzione guida che ti consiglia, ti aiuta, ma poi spetta all’operatore la regolazione finale. Investire in una cella di saldatura significa produrre sempre con la stessa qualità e le stesse tempistiche, requisiti fondamentali per un’azienda. Oltre a questi due punti aggiungerei anche il fatto che una volta fatti i programmi di lavoro qualunque operatore anche senza conoscenze di saldatura può far lavorare la macchina.

Questa mattina si è parlato dei gas, delle loro proprietà e dei vantaggi nell’utilizzo ottimale. Può raccontarci un caso in cui siete riusciti a implementare il processo grazie al gas o in alternative in quali processi credete che il gas potrebbe essere veramente determinante nell’appoggiare la transizione in corso verso efficienza e automazione?

Galbussera. Indicare in quale processo sia più vantaggioso un tipo di gas rispetto all’altro è difficile. Attualmente tutti i generatori dispongono di curve sinergiche con specifiche miscele e fili di saldatura. Per esempio, nel processo di saldatura laser, sempre più utilizzato negli ultimi anni, il gas ha diverse funzioni, dalla protezione al sostegno. Detto questo posso concludere dicendo che ogni situazione richiede una sua scelta specifica.

La saldatura robotizzata è un’applicazione adatta alle caratteristiche di un cobot?

Damiani. Fanuc sta sviluppando fortemente la robotica collaborativa, proprio per le richieste del mercato. Come già avevamo accennato precedentemente gli sviluppi tecnici di Fanuc sono fortemente influenzati dalle richieste dei clienti e così vale anche per la robotica collaborativa.

A oggi la serie di robot collaborativi di Fanuc conta 8 modelli differenti che vanno dai 4 ai 35 kg di carico al polso. In particolare, gli ultimi modelli che si sono aggiunti alla famiglia dei robot collaborativi sono quelli della serie CRX. Sono due versioni simili che hanno sbraccio da 1.200 a 1.400 mm e 10 kg di carico al polso, per i quali Fanuc ha recentemente rilasciato una versione del sistema operativo dedicato esplicitamente alla saldatura, ovvero una versione collaborativa del noto ARC TOOL. La richiesta principale dei clienti è quella di apprendere il percorso di saldatura senza utilizzare la solita tastiera di programmazione ma trascinando il robot manualmente lungo i punti del percorso stesso. È proprio per questo motivo che l’utilizzo del robot collaborativo è visto come una semplificazione delle attività svolte dall’operatore. Muovere un robot spostandolo a mano, per chi non ha dimestichezza con tasti, joystick e quant’altro, è sicuramente più intuitivo e immediato. Durante il processo di saldatura vero e proprio, invece, le normative impongono le adeguate protezioni che, comunque, in un certo senso, isolino la cella collaborativa emettano in sicurezza l’operatore.