Il valore aggiunto della programmazione offline

Ha chiuso il fitto programma della giornata dedicata alla saldatura robotizzata e, di conseguenza, la tre giorni dei Robotic Days, toccando un argomento di estrema attualità, quasi a essere la “ciliegina sulla torta”. La partecipazione di Alma Italia, software house specializzata nella creazione di soluzioni customizzate CAD/CAM di primo piano per la lavorazione lamiere, il taglio e la robotica, ha impreziosito il fitto palinsesto dell’evento parlando di transizione digitale e di programmazione offline delle celle di saldatura robotizzate. Andrea Ferrero, Technical Sales Engineer di Alma Italia ci ha infatti spiegato il valore aggiunto della programmazione offline e della simulazione virtuale.

Il digital manufacturing implica un insieme di cambiamenti tecnologici, culturali, organizzativi, sociali e aziendali che sono sostanzialmente in atto in cui una software house come Alma può essere potenzialmente protagonista al fianco delle aziende. Direi, infatti, che la vera sfida della transizione 4.0 è soprattutto software; è così? E in ragione di ciò, come è cambiato il vostro ruolo?

Mi trovi completamente d’accordo, riceviamo sempre più richieste, su tutti i fronti, relativamente alla digitalizzazione dei processi. Il tema di oggi è sicuramente uno di quelli che sposa di più tale esigenza. Nel mondo della robotica la digitalizzazione la fa da padrone, e tramite un software di programmazione off-line della saldatura le aziende accedono ai veri vantaggi per cui hanno investito in una cella robotizzata. Ottimizzazione dei cicli di lavoro dei robot. Velocità di programmazione di particolari da saldare sempre differenti (aziende che lavorano per conto terzi). Anteprima e simulazione del processo di saldatura da ufficio. Il nostro ruolo, un po’ come per il mondo dei software 2D, è cambiato nella misura in cui siamo passati da una gestione del software stand alone a una gestione a tutto tondo del processo produttivo. Il robot è semplicemente un mezzo che permette all’azienda di accedere a un’automazione ad alto livello che include tutte le fasi di lavoro, dalla creazione della commessa, alla sua consuntivazione.

Siamo ai Robotic Days e, in particolare, oggi, abbiamo diffusamente parlato di saldatura robotizzata; puoi presentarci la gamma di software che proponete per la programmazione dei robot di saldatura ad arco e parlarci della filosofia che vi guida in termini di sviluppo prodotto e con cui approcciate le specifiche esigenze? Quant’è il livello di customizzazione in questo ambito?

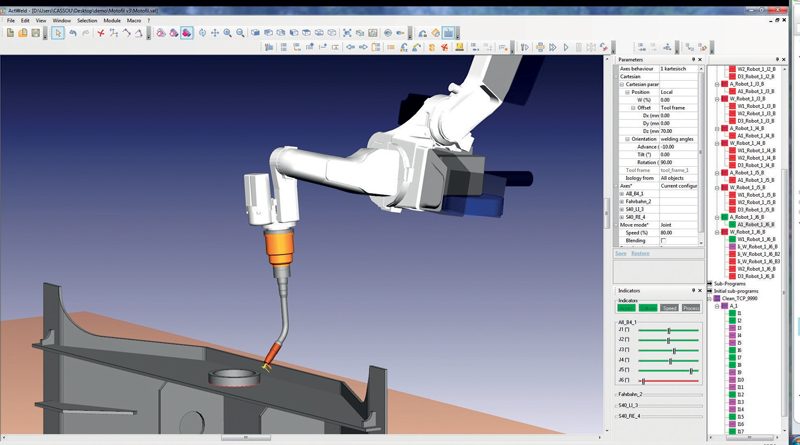

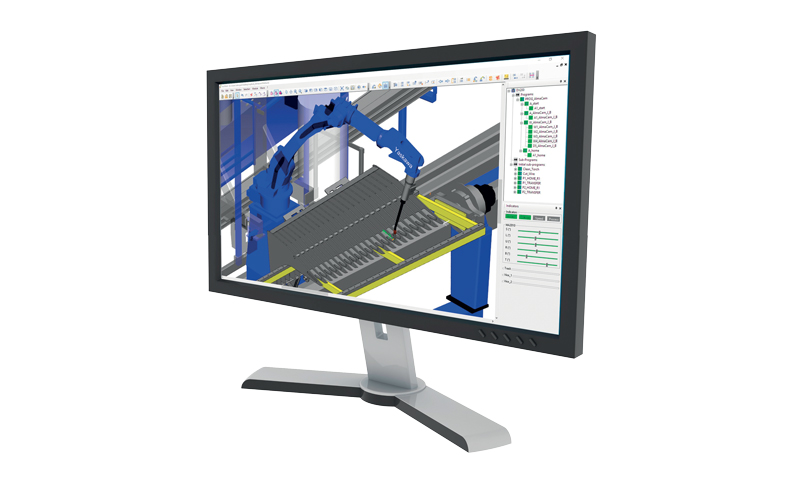

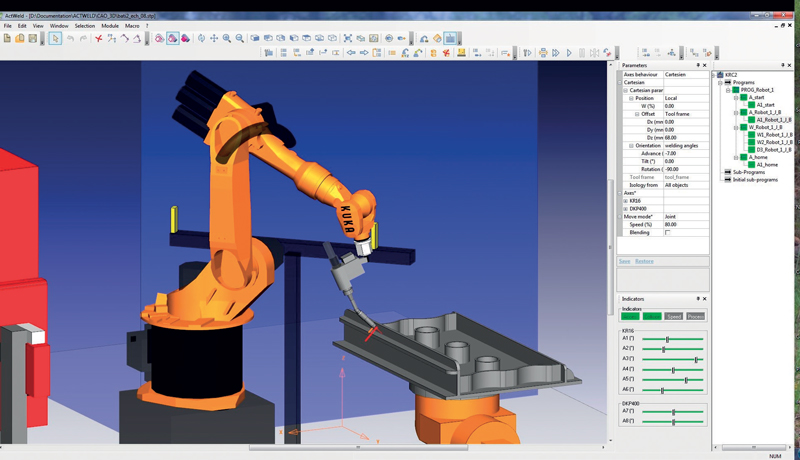

Alma offre il prodotto almaCAM Weld per la saldatura robotizzata, integrato nella gamma di prodotti 3D, per le applicazioni di taglio tubi, taglio 3D, sorting di pezzi tagliati da macchine laser. La nostra filosofia in tal senso è sicuramente orientata verso l’automazione dei processi cardine per la programmazione di saldatura, con possibilità di modifiche interattive, partendo dall’importazione di disegni CAD 3D in formato Step, Iges, ma anche Nativi, come Catia, Solid Works, Solid Esge, Inventor, ProE, ecc.. Mi riferisco alla ricerca automatica dei giunti da saldare su un assieme tridimensionale, al calcolo automatico delle traiettorie che portano alla contestualizzazione dei processi di saldatura all’interno della cella robotizzata completa, come evitare gli ostacoli, configurare il robot, ecc. Intendo dire anche la semplicità di interazione nell’eseguire modifiche sul processo automatico calcolato. Il sistema riesce ad adattare le modifiche dell’utente in tempo reale e a ricalcolare le traiettorie corrette. Le celle robotiche sono personalizzate dagli integratori per i loro clienti. Alma modella in 3D la cella virtuale in almaCAM Weld, definisce la cinematica del robot e dei suoi assi esterni, in completa collaborazione con l’integratore. Quindi esegue la sua calibrazione, rendendola esattamente uguale alla cella reale, per la programmazione e la simulazione.

Con Almacam Weld proponete un software specifico per la programmazione off-line delle celle di saldatura robotizzate che considerate un vero e proprio valore aggiunto per le aziende. PMI comprese. Puoi spiegarci il perché e parlarci dei vantaggi che siete in grado di assicurare?

Il grosso vantaggio è sicuramente quello di aumentare la produttività grazie alla programmazione in tempi mascherati, evitando l’autoapprendimento. Oggi almaCAM Weld fornisce all’utente un’esperienza interattiva e automatica liberandolo dall’onere di dover mettere mano a ogni singolo movimento del robot, molto più veloce della programmazione per autoapprendimento. In passato, i software off-line richiedevano sempre questo tipo di interazione, restituendo automatismi parziali ed incompleti. Con almacam Weld invece il livello di calcolo traiettorie e la programmazione sono davvero eccezionali: il software massimizza i tempi produttivi dei robot e diminuisce i costi di programmazione. Consente la preparazione dei programmi non appena sono disponibili i modelli virtuali dell’assemblato da saldare. Offre una simulazione reale con l’intera cella che garantisce la fattibilità sia a livello progettuale che di produzione. Migliora la qualità tenendo esattamente conto dei parametri di saldatura, come l’angolo della torcia, stickout, ecc.

Nella programmazione di un’isola robotizzata per saldatura, quante e quali sono le variabili da prendere in considerazione? Qual è, se c’è, l’aspetto più problematico? Penso per esempio al fatto che una cella può integrare diverse stazioni di lavoro, con diversi robot che lavorano insieme, così come torni di posizionamento e altre periferiche. L’aspetto più problematico, che Alma risolve, è, a mio modo di vedere, quello di rendere la programmazione efficace e allo stesso tempo “user friendly”. L’utente programma in modo semplice e non deve in alcun modo preoccuparsi di rischiare una collisione, concentrandosi sulle procedure di saldatura che desidera realizzare sui particolari. AlmaCAM Weld è un programma multi-robot, che consente la sincronizzazione continua tra i movimenti di diversi robot e gli assi esterni. Gestisce più stazioni di lavoro e celle complesse, come le funzioni multi-controllo di due robot e un posizionatore sincronizzati. È importante il fatto che prenda in considerazione e programma tutti i device esterni al robot.

Calcola le traiettorie per evitare situazioni di inaccessibilità, collisione e singolarità. Interagisce con altri componenti mobili della cella, come per esempio la gestione di tutti gli assi esterni coinvolti. Inoltre, almaCAM Weld programma un pezzo ideale, eseguito con la precisione del CAD, mentre in realtà i pezzi possono essere pre-assemblati in modo impreciso e subire deformazioni durante la saldatura. AlmaCAM Weld sopperisce a questo problema tenendo conto di tutte le funzioni di autocorrezione dei robot: la correzione delle traiettorie mediante i sensori per la ricerca e l’inseguimento del giunto, telecamere laser, ecc. Alma inoltre è costantemente all’opera per integrare in maniera sempre più efficace tutte le funzioni tipiche della lavorazione di saldatura, quali: trasferimento automatico di un programma di saldatura da un pezzo modello a un pezzo simile con dimensioni diverse; duplicazione dei parametri di saldatura; copia di un programma di saldatura nell’ambito dello stesso pezzo; Gestione dinamica del Multi-Pass.

Quanto è importante la fase di taglio e preparazione dei semilavorati a monte della saldatura? Quali soluzioni software proponete per programmare questa fase che deduco sia piuttosto delicata?

Proponiamo almaCAM in versione taglio 2D e taglio Tubi/Travi che programmano la preparazione della saldatura mediante il taglio di smussi sia su pezzi piani che su tubolari o travi. Questi CAM sono importanti per la successiva saldatura perché consentono di tagliare smussi a V, Y, X con plasma, ossitaglio e laser, e anche di calcolare in modo semplice smussi evolutivi complessi, in base al riempimento di saldatura, a esempio su innesti di tubi angolati o disassati da saldare su serbatoi. Inoltre, tramite il software Alma, l’utente può sfruttare l’importazione di assiemi 3D (Import Assembly). Una volta realizzati con il CAD3D l’automatismo riconosce i dettagli di spessore e materiale dei pezzi e inserisce tali elementi nei nesting in produzione. Tutto questo dà la possibilità all’utilizzatore di preparare i semilavorati insieme al normale ciclo produttivo e averli a disposizione per il fissaggio degli elementi tramite la saldatura. È un aspetto da non sottovalutare assolutamente in quanto risulta spesso e volentieri essere la chiave per la buona riuscita del processo.

Chiudiamo questo Tech Talk e i Robotic Days con una provocazione; qual è il valore aggiunto che posso avere utilizzando il vostro software di programmazione di una cella di saldatura piuttosto che quello proprietario del costruttore? Qual è il vostro segreto?

Siamo specializzati nel settore della robotica per la saldatura MIG-MAG, TIG, Plasma, Laser e il taglio di particolari 3D, tubi e travi, nonché il sorting di pezzi tagliati da lamiere. Collaboriamo con costruttori di robot e i loro integratori grazie alla nostra specializzazione molto verticale che fornisce una soluzione dove altri software più generici, e orientati alla robotica in generale, non sono in grado di fornirla. Inoltre siamo flessibili ad adattare il software per fornire insieme ai nostri partner una completa e affidabile automazione dei processi di saldatura e di taglio ai clienti.

Ai clienti finali che hanno la necessità di usare un unico software che piloti più robot di marche diverse, risolviamo questa esigenza. Come per tutti i software nell’universo Alma, il cliente deve tener presente che la nostra società dedica il cento per cento delle sue risorse allo sviluppo e mantenimento software. Questo significa che, tramite l’ottima integrazione che forniamo con i vari costruttori di robot e integratori di celle robotizzate, il prodotto risultante non può che essere di alto livello. L’idea di avere un software dedicato per la propria cella di saldatura robotizzata è proprio quella di scegliere una soluzione ottimizzata in termini di automazione, semplicità e praticità di utilizzo e aperta per essere implementata in futuro.