Non semplici punzonatrici, ma veri centri di lavoro 3D

In occasione del Punching Day, Alberto Vismara, Division Manager di TRUMPF Italia ha raccontato come, accanto agli impianti di taglio laser, le punzonatrici TruPunch offrano l’opportunità di realizzare con un unico impianto e in modo completo particolari anche molto complessi, arrivando a essere definite centri di lavoro 3D. Secondo il credo di TRUMPF le punzonatrici possono dunque rappresentare una valida alternativa tecnologica per la lavorazione della lamiera per quelle aziende che abbiano da realizzare particolari non semplicemente tagliati ma anche deformati, filettati e piegati. Insomma, mettere a terra particolari finiti.

Inizierei con il definire, secondo la vostra esperienza, il ruolo che oggi gioca la punzonatrice nel contesto di una moderna officina specializzata. Esistono ancora contesti manifatturieri per cui è tuttora la regina della lavorazione lamiera come veniva definita prima dell’avvento del laser?

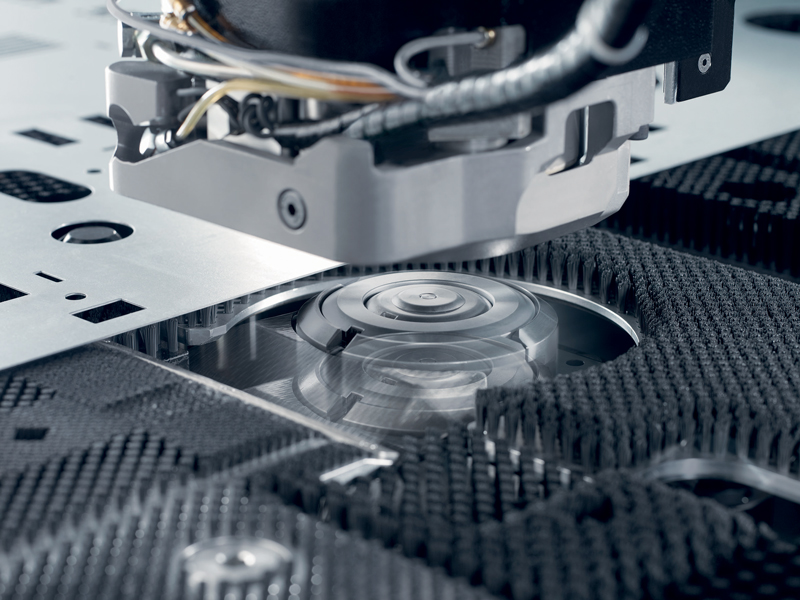

Accanto agli impianti di taglio laser, le punzonatrici TRUMPF offrono l’opportunità di realizzare con un unico impianto e in modo completo particolari anche molto complessi, arrivando a essere definite centro di lavoro 3D. L’ampia offerta di utensili, progettati e realizzati direttamente da TRUMPF, coprono infatti le più ampie lavorazioni: sbavature, nervature, gelosie, asole, ma anche marcature, filettature e per finire il taglio, realizzato con utensili speciali che non lasciano il testimone, e persino piccole pieghe, così da completare un numero elevato di particolari senza necessità di riprenderli con altre tecnologie. L’elevata flessibilità e produttività delle nostre punzonatrici, che possono richiedere un investimento iniziale più contenuto rispetto a un impianto di taglio laser, consentono di ridurre il costo dei singoli particolari realizzati. La richiesta di qualità elevata, di assenza di graffiature nella superficie inferiore del foglio, può essere soddisfatta grazie alla matrice attiva della TruPunch 5000, che accompagna la lamiera durante la lavorazione, per massimizzare la qualità dei particolari finiti e realizzare deformazioni anche verso il basso e deformazioni speciali come gelosie molto ampie, per esempio. Le punzonatrici possono dunque rappresentare una valida alternativa tecnologica per la lavorazione della lamiera per quelle aziende che abbiano da realizzare particolari non semplicemente tagliati ma anche deformati, filettati e piegati, su spessori medio-sottili, fino a un massimo di 8 mm. In particolare, le punzonatrici serie 1000 e 3000, che lavorano lamiere fino a uno spessore di 6.4 mm, sono una soluzione ottimale per affiancare un impianto di taglio laser, per scaricare il lavoro dell’impianto di taglio gestendo in maniera più efficiente particolari che richiedano riprese successive in piega, per filettature, e molto altro, con un ottimo rapporto qualità prezzo. La possibilità di collegare questi impianti a sistemi di carico e a magazzini lamiera le rendono soluzioni in grado di lavorare in modo totalmente automatico anche in turno non presidiato.

Considerando il tempo richiesto non solo da lavorazioni successive ma dal sorting dei pezzi, fase a scarso valore aggiunto ma che richiede molto tempo e risorse dedicate se non gestito in modo automatico, la produttività delle punzonatrici di ultima generazione, in particolare della TruPunch 5000, risulta estremamente competitiva. Se pensiamo al settore automotive (alla struttura dei sedili delle automobili), all’elettronica di consumo (armadi elettrici), ai computer, al settore della ventilazione e aspirazione, all’arredamento per cucine, in particolare per cucine industriali, alla carrozzeria dei trattori agricoli troveremo innumerevoli esempi di particolari con molteplici lavorazioni eseguibili con semplicità ed efficienza con impianti di punzonatura e impianti combinati laser. La punzonatrice è anche molto flessibile in termini di materiali lavorabili, gestendo senza problemi materiali ferrosi, anche riflettenti, pellicolati e materiali non ferrosi.

In un mondo che parla sempre più di produttività, qualità, efficienza di processo e di digital manufacturing, qual è il vostro concetto di punzonatrice? Torretta o monopunzone? Idraulica o elettrica? Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e come si inserisce nel contesto del vostro programma di produzione?

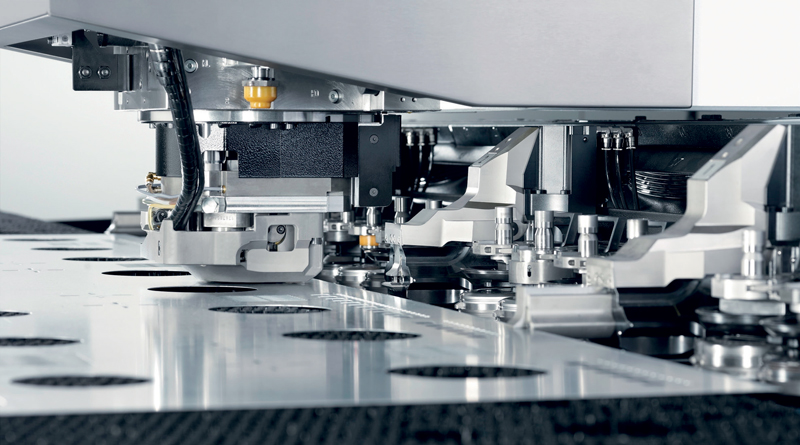

Da sempre la scelta di TRUMPF è quella di sviluppare macchine monopunzone: la filosofia alla base di questa scelta è di avere un unico utensile impiegato nella lavorazione. La tecnologia è nella testa non nel punzone, che è solo un accessorio. La tecnologia è dunque la stessa per tutti gli utensili, che possono ruotare a 360°, della stessa dimensione e forza. Il premilamiera, che agisce come premilamiera e come estrattore, e l’utensile sfruttano due assi separati. Con le macchine monopunzone, TRUMPF garantisce il controllo della penetrazione, il controllo sulla salita e discesa e sulla forza di punzonatura. L’utensile è sempre guidato anche quando lavora in roditura grazie alla maggiore lunghezza della guida di discesa dell’utensile. L’utilizzo di un’unica matrice evita rigature, se si utilizza la matrice attiva, ma anche eventuali interferenze. Il magazzino lineare delle macchine ospita un elevato numero di punzoni, fino a un massimo di 25. L’operazione di carico e scarico dei punzoni, che possono essere preparati in cassette allestite in tempo mascherato e sostituiti poi all’occorrenza, è molto rapida. Ciascun utensile può ruotare a 360° e questo consente un’infinità di deformazioni diverse. È possibile inoltre recuperare ulteriormente flessibilità montando uno o più MultiTool, utensili TRUMPF multistazioni, che accolgono fino a 10 punzoni di piccola dimensione, che a loro volta possono ruotare a 360°. Interessante è la possibilità di comporre anche codici numerici o scritte. La testa elettrica assicura prestazioni elevate anche se inferiori alle macchine idrauliche. Le prestazioni della TruPunch 5000, macchina idraulica pensata per aziende che necessitino prestazioni superiori in termini di velocità e produttività, rimangono ineguagliabili. La tecnologia TRUMPF del Delta Drive, adottata pe le serie 1000 e 3000, ha avvicinato le prestazioni delle macchine elettriche grazie al movimento indipendente degli assi.

Quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di punzonatrici che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità? Quale è il modello più innovativo e perché lo considerate tale?

TRUMPF ha sviluppato differenti linee di prodotto, per poter soddisfare esigenze di produttività, qualità dei particolari, flessibilità in particolare nello scarico e sorting dei particolari. Tutte le nostre macchine sono progettate e costruite in ogni componente all’interno di TRUMPF e hanno una struttura solida monoblocco, costituita da parti saldate con nostri impianti. Sono progettate per offrire la massima accessibilità, che riteniamo sinonimo di flessibilità di lavoro, per agevolare gli operatori nelle attività di pulizia e manutenzione. Puntiamo a offrire elevata produttività grazie alle accelerazioni e rapidi spostamenti degli assi, che devono garantire al contempo massima precisione di posizionamento. Oggi il portafoglio TRUMPF propone tre differenti serie di punzonatrici, ciascuna disponibile in due differenti formati, e quattro serie di macchine combinate con il taglio laser. Fondamentalmente tutte le punzonatrici o combinate TRUMPF sono in grado di produrre lo stesso pezzo. Quello che le differenzia sono le prestazioni in termini di produttività e sorting.

Parlando di punzonatura, abbiamo innanzitutto la serie 1000, che è una macchina davvero ottima per approcciare la punzonatura, per aziende con un prodotto proprio, per affiancare un impianto di taglio laser per la realizzazione di svariate deformazioni. La serie 1000 è un’attenzione alla produttività senza necessità di estremizzare quest’aspetto ma dando priorità alla compattezza di lay-out, ai bassi consumi, alla possibilità di sfruttare tutti gli utensili TRUMPF di ultima generazione con un investimento contenuto. La sorella maggiore, TruPunch 3000, è assolutamente analoga nel concetto costruttivo e di funzionamento e si differenzia per alcune funzioni aggiuntive possibili, quali la matrice abbassabile per ottimizzare la qualità ed evitare graffiature del foglio.

Entrambe le macchine sono completamente elettriche e garantiscono ridotti consumi e la possibilità di lavorare lamiere dei più svariati materiali, acciaio dolce, inox, alluminio, rame e ottone fino a 6,4 mm. Dopo 5 minuti di inattività di un programma o job o dopo 10 minuti senza movimentazione degli assi, le macchine si spengono per evitare sprechi nel consumo. Il sistema Delta Drive consente alla serie 1000 e 3000 di avere un contemporaneo movimento della testa di punzonatura e della lamiera. L’elevata produttività offerta dalla movimentazione congiunta di testa di punzonatura e lamiera è ulteriormente aumentata nella TruPunch 3000. Inoltre entrambe le serie offrono ampie possibilità di smistamento dei pezzi più piccoli, 180 x 180 mm, in 4 differenti contenitori, e dei pezzi più grandi di dimensione 400 x 600 mm scaricati in un’ampia botola e suddivisi in due contenitori nella serie 3000. Laddove le esigenze produttive crescono, soprattutto in termini di produttività e di automazione, TRUMPF offre la TruPunch 5000, macchina con accelerazioni degli assi e velocità di posizionamento estremamente elevate, precisione massima e una serie di funzioni per la punzonatura in piena sicurezza e massima qualità di lamiere dei principali materiali fino allo spessore di 8 mm. La TruPunch 5000 consente una potenza e una costanza di punzonatura senza paragoni grazie alla testa elettroidraulica ed al controllo adattabile del numero di corse. Le speciali guide su cui si muove la testa di punzonatura della TruPunch 5000 garantiscono un allineamento ottimale anche in presenza di carichi trasversali e questo consente l’utilizzo di utensili Whisper che, grazie al loro design, consentono di punzonare in modo più silenzioso e utilizzando una minore forza di punzonatura. La TruPunch 5000 è la macchina ideale per affrontare produzione intense e complesse e, rispetto alle altre serie di macchine, ha già nella configurazione standard una serie di funzioni che consentono di affrontare meglio e in sicurezza ogni tipo di lavorazione.

Prendiamo a esempio le molteplici possibilità di controllo dell’utilizzo del premi-lamiera: la sua pressione e la distanza dalla lamiera possono essere programmate manualmente, per esempio per produrre deformazioni vicino a fori e scassi, e in automatico attraverso la funzione StripLine, che modifica sulla base dei dati di programma della forza del pre-lamiera, variandola in funzione della misura degli utensili per non lasciare impronte dell’attacco dell’utensile su materiali delicata; un sistema di misurazione dello spessore della lamiera regola di conseguenza posizionamento del premi-lamiera per garantire maggiore sicurezza nell’espulsione dei pezzi piccoli. Nonostante le elevate performance, l’azionamento a efficienza energetica “On-Demand Drive” garantisce di ridurre i consumi prevedendo che la macchina vada in “Stand By” quando non sta punzonando. È stato inoltre previsto per questa macchina un minore riscaldamento dell’olio idraulico e una ridotta rumorosità del gruppo idraulico. Per la TruPunch 5000 è disponibile la matrice attiva, che lavora come una seconda testa di punzonatura eseguendo una corsa da sotto la lamiera. Essa permette una lavorazione antigraffio poiché durante il posizionamento della lamiera si abbassa. Con utensili speciali, la matrice attiva permette di eseguire deformazioni di altezza maggiore rispetto a quanto eseguibile con utensili standard. Le macchine con matrice attiva hanno di serie una botola pezzi con spazzole per mantenere elevato lo standard qualitativo. In presenza della matrice attiva e con l’utilizzo di speciali premi-lamiera, è possibile contrastare l’effetto della lamiera che si imbarca. La matrice abbassabile della TruPunch 3000 e ancora di più la matrice attiva della TruPunch 5000 consentono anche deformazioni verso il basso. Tutte le serie offrono un’ampia scelta di tavoli e soluzioni specifiche per esigenze di lavoro diverse, da lamiere sottili che non debbano essere graffiate a lamiere pesanti.

La punzonatrice è una macchina che si vende ancora stand alone o anche in questo caso l’automazione è diventata determinante? Se lo è, come credo, cosa intendete, secondo la vostra concezione, per automatizzazione del processo di punzonatura? Quali sono, a vostro giudizio, gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi per il sorting dei pezzi singoli in fase di scarico, … cosa dice in merito?

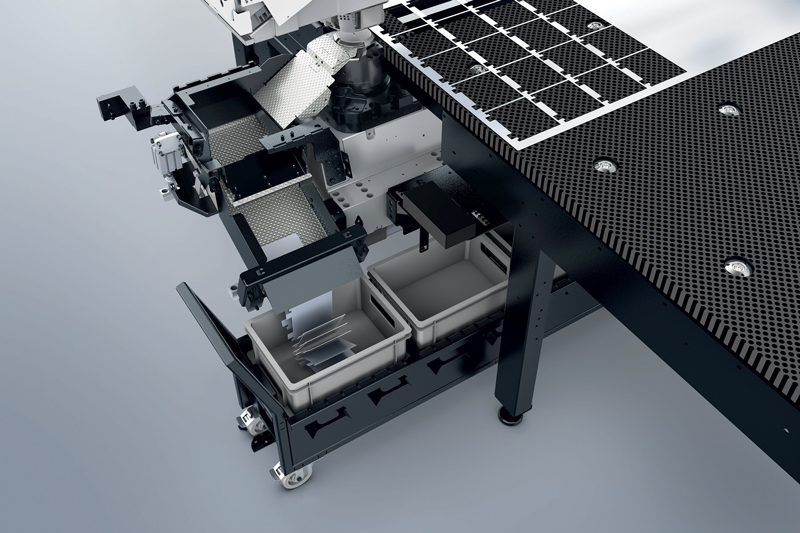

Come detto un valore aggiunto determinante per il successo delle macchine di punzonatura è la possibilità di avere i particolari punzonati staccati dalla lamiera e scaricati in botole. Come abbiamo accennato precedentemente la macchina più semplice ed economica della famiglia, la TruPunch 1000, offre già in versione stand alone un sistema di scarico e smistamento dei particolari più piccoli in quattro contenitori e di quelli più grandi in una botola e le possibilità di scarico e smistamento crescono con il crescere sella serie. Tutte le macchine poi possono essere attrezzate con sistemi di automazione di vario tipo. Le serie maggiori offrono possibilità crescenti di automazione e smistamento dei particolari. Sia la serie 1000 che 3000 può essere collegata a un sistema di carico e scarico denominato SheetMaster Compact, con il quale è possibile caricare la lamiera grezza e scaricare i particolari lavorati nei 4 contenitori piccoli, nella botola o, in modo similare agli impianti di taglio laser, scaricare il foglio lavorato microgiuntato. Il SortMasterCompact consente la palletizzazione dei particolari attraverso un sistema di ventose. La TruPunch 5000 può essere automatizzata con lo SheetMaster da 3 e 4 m, che può caricare e scaricare la lamiera anche in contemporanea alla produzione, aumentando la produttività, il GripMaster per lo scarico del grigliato residuo, lo ShearMaster per triturare il grigliato e strisce di lamiera, il SortMaster Box per la separazione di pezzi fino a 500 x 500 mm in quattro contenitori diversi, il SortMaster Box Linear per separare i pezzi in due euro pallet e il SortMaster Pallet, un nastro trasportatore a catene che movimenta 4 euro pallet per l’impilaggio ordinato dei pezzi. Infine la macchina può essere collegata a un magazzino automatico supplementare che può arrivare a portare fino a 90 utensili. Tutte le serie sono collegabili a magazzini lamiera e possono essere integrate in un progetto Industria 4.0. Come si può capire facilmente dalla lunga carrellata di differenti ed incredibili sistemi di automazione disponibili per la TruPunch 5000, quest’ultima si differenzia dalle altre serie perché estremamente personalizzabile e adatta per produzioni molto intense e in grado di fornire come input pallet di particolari di ordini differenti pronti per la spedizione al cliente finale.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità della lavorazione ottimale indipendentemente dalla tipologia del materiale e del suo spessore.

Innanzitutto la matrice abbassabile, disponibile sulla TruPunch 3000, che consente di eliminare le graffiature sulla parte posteriore del foglio e la matrice attiva lavora come una seconda testa di punzonatura eseguendo una corsa da sotto la lamiera. Essa permette una lavorazione antigraffio poiché durante il posizionamento della lamiera si abbassa. Con utensili speciali la matrice attiva permette di eseguire deformazioni di altezza maggiore rispetto a quanto eseguibile con utensili standard. Sfruttando la matrice attiva e i parametri di programmazione di TruTops Boost, la TruPunch 5000 può avere anche la funzione “Raddrizzatura Integrata”. Grazie a questa funzione, utilizzando speciali premilamiera e matrici bombate, la lamiera mantiene un’alta planarità.

L’ampia scelta di piani di lavoro consente di allestire la macchina nel modo ottimale in base alle esigenze specifiche di ogni singolo cliente: sono disponibili piani di lavoro a sfere, a spazzole o a spazzole con sfere di invito nella zona di carico/scarico, per combinare la migliore resa delle spazzole su materiali delicati a sfere ad altezza variabile integrate nel tavolo di supporto, che permettono un migliore scorrimento della lamiera durante le fasi di carico e scarico.

Infine, come sottolineato precedentemente, la possibilità di controllare il premilamiera, che agisce come premilamiera e come estrattore, e l’utensile grazie a due assi separati.

Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa? Si parla tanto del concetto di combinata, con laser o cesoia a seconda dei casi, quale è la vostra posizione in merito? La combinata è un tipo di macchina su cui puntate? Se sì, per quali casi o ambiti applicativi?

TRUMPF, da sempre all’avanguardia prima nella produzione di punzonatrici e poi anche in quella del laser, non poteva che unire queste due tecnologie, aggiungendo alla macchina punzonatrice l’utensile più importante che è il laser. TRUMPF non solo produce tanto le punzonatrici quanto le combinate ma la richiesta di queste ultime sta aumentando. Se per la punzonatura proponiamo tre differenti modelli, sono quattro le serie di combinate oggi presenti nel nostro portafoglio prodotti: la TruMatic 1000 e la Trumatic 3000, che aggiungono la sorgente TruDisk fino a 3 kW alle TruPunch 1000 e 3000, la TruMatic 6000 e la TruMatic 6000 fiber, che montano rispettivamente una sorgente CO2 fino a 3.200 W e sorgente a stato solido fino a 3.000 W, la TruMatic 7000, la versione combinata della TruPunch 5000, con sorgente CO2 fino a 4.000 W. Parlando della TruMatic 7000, macchina dalle performance incredibili, è opportuno spendere due parole sulla dinamica degli assi supplementari della testa di taglio, di cui la macchina è dotata, che le conferiscono una produttività senza paragoni. È inoltre ottimizzato il processo di scarico dei particolari, aumentando la sicurezza di processo grazie alla possibilità di effettuare l’ultimo taglio per staccare il pezzo della lamiera quando il particolare è già fissato dallo SheetMaster. Questo abbatte i conseguenti tempi morti. Inoltre è possibile lo scarico in contemporanea di un massimo di 4 particolari.

Chiuderei con un aspetto di questa tecnologia a mio giudizio fin troppo dato per scontato o sottovalutato, ovvero gli utensili. Pensando alle componenti fondamentali del processo di punzonatura, ritengo che questi abbiano un ruolo fondamentale, è così? Sbaglio nel ritenere che questo sia uno degli aspetti di personalizzazione più delicati attraverso cui poter dare al cliente una soluzione ad hoc cucita addosso alle sue specifiche esigenze? Il tema degli utensili, voi, lo gestite in forma diretta o attraverso partner tecnologici specializzati?

Le nostre competenze maturate in oltre 40 anni di sviluppo e produzione di utensili sono sempre al servizio dei nostri clienti: il cliente ha la possibilità di ricevere una consulenza a 360° sia a livello locale in fase di analisi dell’applicazione che da parte di casa madre per lo sviluppo di utensili speciali su misura!

Gli utensili di punzonatura iniziano il loro viaggio nella fabbrica di utensili di punzonatura di Gerlingen, in Germania. Inviando l’ordine, questo viene passato dall’E-Shop al software 4.0 che dà la priorità agli ordini in arrivo, in modo completamente autonomo, inoltrandoli alla produzione. Dal 2015, ogni fustella è etichettata con il cosiddetto codice data matrix. Questo codice, generico nella prima fase del ciclo produttivo, viene collegato all’ordine quando inizia la lavorazione e completato con i dati del cliente. Ogni fustella è quindi identificabile in modo univoco attraverso il suo codice, e le informazioni che contiene assicurano la trasparenza in tempo reale durante la produzione e riducono al minimo gli errori. L’uso di codici data matrix aiuta a standardizzare il processo. Questo importante aspetto dell’Industria 4.0 fa risparmiare tempo, denaro e capacità che possono essere utilizzati meglio altrove. A Gerlingen vengono gestiti ogni giorno 800/1.000 articoli singoli. Il codice data matrix di dati viene scansionato automaticamente per leggere le informazioni necessarie. Ciò significa che, in futuro, questa intera fase potrà essere automatizzata utilizzando una cella robotica flessibile. Nella fase finale di raccolta e spedizione degli ordini è fondamentale l’etichettatura degli utensili. Quasi tutte le operazioni sono svolte in moto automatizzato. Il responsabile dell’imballaggio viene avvisato non appena un ordine è completo, cioè quando tutti gli articoli ordinati sono pronti per la spedizione. Grazie al collegamento digitale, gli ordini di utensili standard effettuati prima delle 14.00 possono essere spediti il giorno stesso. Un tasso di consegna puntuale del 98% conferma l’affidabilità di questo processo. Una volta che il trasportatore ha ritirato la partita di utensili, questa viene consegnata direttamente al cliente.